冷喷涂镍涂层在不锈钢焊点腐蚀防护上的应用研究

刘润芳,王奕霖,孙彩云,丁星星,丛大龙

(1.北京新风航天装备有限公司,北京 100074;2.北京计算机技术及应用研究所,北京 100039;3.西南技术工程研究所,重庆 40039)

不锈钢具有耐腐蚀、强度高、可焊接性优异以及易加工和良好光泽性等特点,是一种重要的结构材料,广泛应用于汽车、电子、航空航天、武器装备等领域[1-2]。电阻点焊是焊件装配成搭接接头,并压紧在正负电极之间,利用地阻热熔化焊件金属,形成焊点,从而实现连接的焊接方法,是不锈钢薄板构件连接的重要方法[3-4]。

我国某岛礁装备的发动机舱构件采用不锈钢薄板材料制造,并通过电阻点焊工艺连接成形。该构件位于半封闭环境中,不直接暴露在海洋大气中,但受舱体密封性和尾气的影响,形成酸性盐雾气氛条件,导致不锈钢焊点区域发生腐蚀[5-6]。因此,文中针对不锈钢薄板点焊构件在酸性盐雾条件下的腐蚀行为开展研究,并采用冷喷涂纯镍涂层对焊点进行防护,为提高不锈钢薄板点焊构件在岛礁装备上的使用寿命提供技术支撑。

1 实验

1.1 材料和设备

采用厚度为0.2 mm 的压花不锈钢薄板为基体材料,裁剪成40 mm × 40 mm 的正方形试板。采用粉末材料为纯镍粉,显微形貌如图1 所示。电阻点焊设备为自主研发的专用薄板电阻点焊机。冷喷涂设备为低压冷喷涂系统,喷枪通过六轴机械手夹持,保证涂层的均匀性。

图1 冷喷涂镍粉微观形貌Fig.1 SEM morphology of cold sprayed nickel powder

1.2 实验方法

1.2.1 样品制备

将不锈钢焊接试板上下重叠,并用工装压紧,保证焊接区试板之间无间隙。采用小电流、短时间点焊工艺,防止焊接飞溅或焊点烧穿,每个焊接薄板通过9 个焊点进行连接。采用冷喷涂工艺在点焊后的不锈钢薄板表面制备纯镍涂层,喷涂工艺参数:压力为1.2 MPa,温度为400 ℃,距离为12 mm,喷枪移动速度为10 mm/s,相邻道次搭接量为3 mm,涂层厚度为20~30 μm,涂层应完全覆盖焊点区域。

1.2.2 实验过程

裁剪焊接后的不锈钢薄板焊点区域,并进行镶嵌,制备成焊点横截面金相试样。经研磨和抛光后,采用Axio Observer.3m 型金相显微镜分析焊点区域横截面形貌。根据某装备的实际使用工况,采用酸性盐雾腐蚀试验考核无涂层和有涂层不锈钢焊点的腐蚀性能,具体实验条件为:温度t=(35±2)℃;相对湿度大于85%;参照GJB 150.11A,试验溶液采用硫酸和硝酸混合5%NaCl 溶液(每4 L 溶液中添加11.9 mg 95%~98%的硫酸和8.8 mg 68%~71%的硝酸),pH 为3.5±0.5,溶液沉降率1.0~3.0 mL/(80 cm2·h),单次循环周期为喷雾2 h+贮存7 d,循环次数为4 次。

2 结果与讨论

2.1 金相分析

与其他金属及合金相比,不锈钢在各种环境中均具有良好的耐蚀性,主要是由于其表面生成的钝化膜。不锈钢的主要腐蚀包括点蚀、晶间腐蚀、应力腐蚀等形式[7-8]。

1)点蚀。当存在含有氯离子的腐蚀性介质时,氯离子会优先吸附在不锈钢的缺陷部位,如夹杂物、贫铬区、晶界等,侵蚀其钝化膜,从而形成微电池,产生点蚀。

2)晶间腐蚀。当加热温度和加热速度在不锈钢的敏化温度区域时,在其内部会形成贫铬区(晶界处的铬含量比其他地方要低),使电极电位下降。当不锈钢与含氯离子等的腐蚀介质接触时,会引起微电池腐蚀。随着腐蚀的深入,腐蚀会由晶粒表面逐渐扩展到内部,从而形成晶间腐蚀。

3)应力腐蚀。在应力和腐蚀介质的联合作用下,材料表面会由开始的裂纹逐渐发展为裂缝,直至断裂。它是一种严重的局部腐蚀破坏。

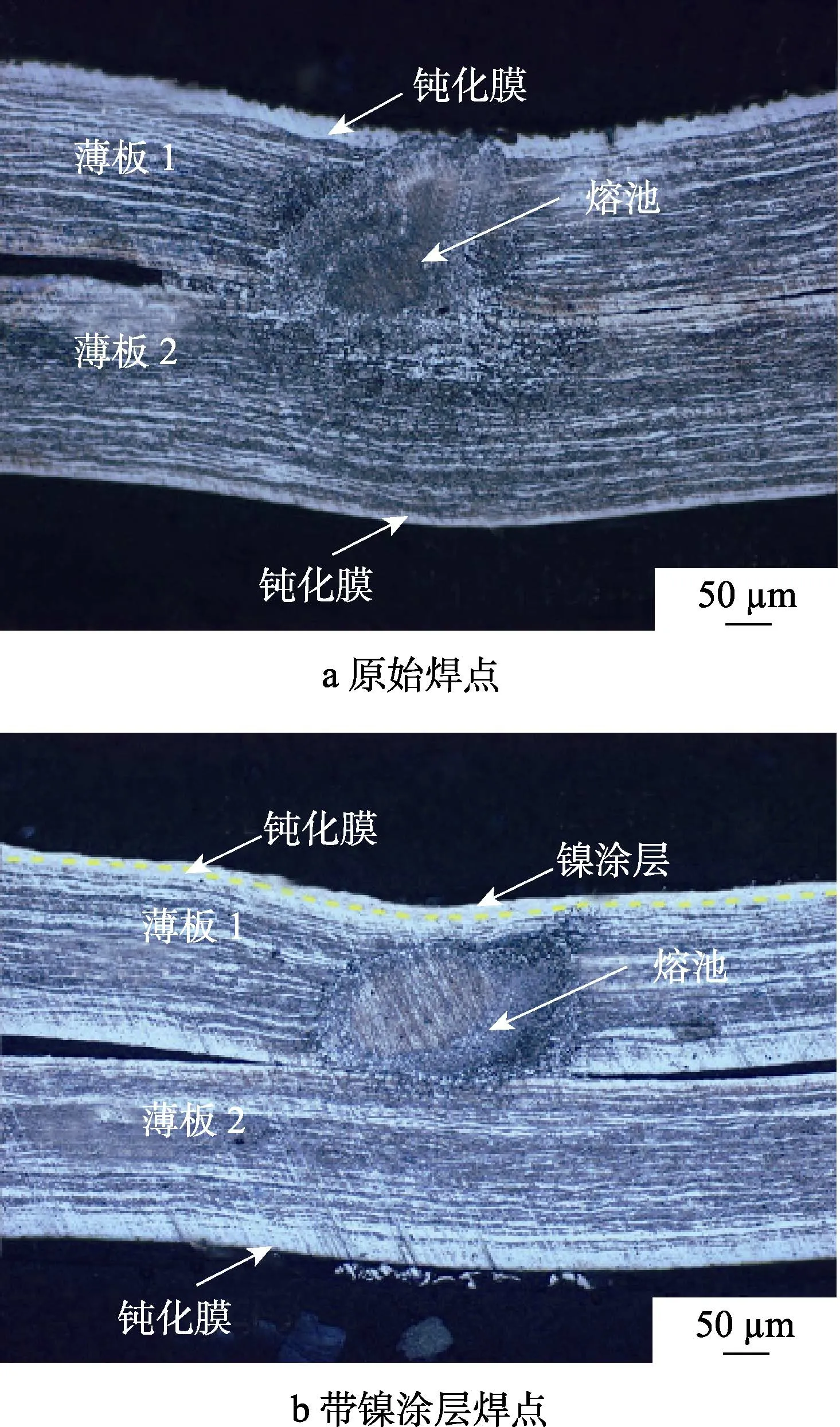

不锈钢薄板点焊后的横截面形貌如图2a 所示,点焊过程中电流由表面向内部传导,在两层不锈钢薄板间形成熔池,将焊接件连接在一起。可以看出,不锈钢表面致密的钝化膜在点焊过程中遭到破坏,使不锈钢失去钝化膜的保护,暴露出新鲜的活性基体,与腐蚀介质直接接触。盐雾中含有的氯离子穿透金属表面,与内部金属发生电化学反应,引起腐蚀,所以在缺陷处容易产生点蚀,导致腐蚀速率加快,这是焊点区域耐腐蚀性能差的主要原因[9-10]。

镍、铬等金属涂层以及有机涂层是海洋大气环境金属结构的有效防护措施[11-12]。冷喷涂是通过高速固态颗粒流依次与固态基体碰撞后,经过适当的变形,牢固结合在基体表面而依次沉积形成沉积层的方法。相比于热喷涂,冷喷涂仅采用适当加热的高压气流(空气、氮气、氦气)来加速喷涂材料颗粒,使其达到沉积所需的速度,颗粒在碰撞基体前处于低温固态。因此,冷喷涂涂层具有致密度高、无氧化、结合强度高等优点,适合于制备铝、锌、镍、铜、钽等金属涂层[13-15]。采用冷喷涂工艺在焊点表面制备的纯镍涂层横截面形貌如图2b 所示。可以看出,涂层将焊点的裸露区完全覆盖,形成致密的屏蔽层,有效隔绝腐蚀介质通过焊点向基体内部扩散。从横截面金相照片可以看出,镍涂层十分致密。参照 ISO-TR 26946—2011[16],采用金相法检测了镍涂层的孔隙率,结果为0.3%~0.5%,存在的少量细小孔隙零星分散在涂层内部,未形成贯穿基体以及连续的孔隙,因此涂层能够有效隔绝腐蚀介质。

图2 不锈钢焊点横截面形貌Fig.2 Cross-sectional morphology of stainless steel solder joints: a) original solder joints;b) nickel-coated solder joints

2.2 酸性盐雾腐蚀试验

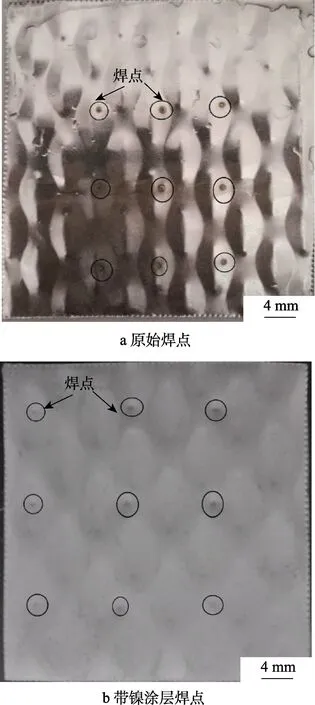

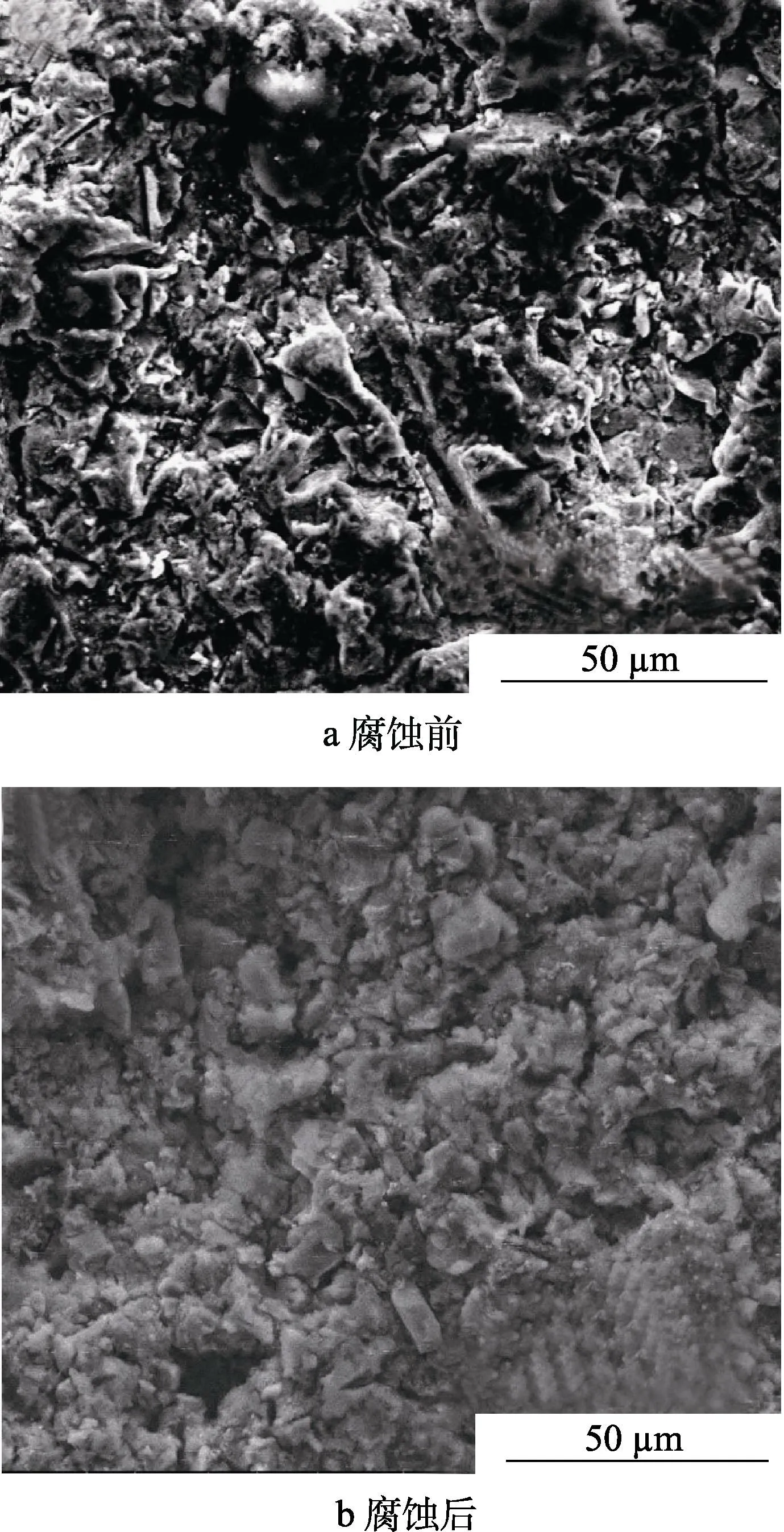

无涂层焊点的宏观腐蚀形貌如图3a 所示,从中可以看出,焊接件经过酸性盐雾喷雾2 h+贮存7 d,循环次数4 次后,焊点区出现了腐蚀锈迹。这说明在较低pH 值试验介质和试样表面液膜湿润状态频繁交替作用下,焊点区发生了较为严重的腐蚀。根据点缺陷模型[17],Cl-在腐蚀产物膜表面吸附,随后与钝化膜中的氧离子空位反应,生成可溶性氯化物,从而导致从产物膜/溶液界面流向金属/产物膜界面方向的阳离子空位通量增加。当阳离子空位通量大于其在金属/产物膜界面的湮灭速率时,会造成沉积。当超过临界值时,腐蚀产物膜向金属内部生长过程受到阻碍,但是由于腐蚀产物膜溶解过程仍在继续,从而导致产物膜局部减薄,最终出现产物膜破裂,出现点蚀。如前文所述,这主要是焊点区钝化膜发生破坏,再生钝化膜不致密导致的。表面制备有纯镍涂层的焊点宏观腐蚀形貌如图3b 所示,从中可以看出,焊接件表面没有出现腐蚀锈迹,表面涂层完整,有少量白色腐蚀产物存在,说明不锈钢焊点区域未发生腐蚀。研究表明,镍及其合金在海水和低浓度氢氟酸、硫酸及碱性液体中能保持高强度和良好的耐腐蚀性能,广泛应用于耐腐蚀性的工业领域[18-20]。从图4a 中可以看出,冷喷涂纯镍涂层是由大量粉体颗粒堆积而成的,相邻颗粒间结合紧密。从图4b 中可以看出,酸性盐雾腐蚀试验后,涂层表面变得平整。这主要是因为冷喷涂涂层的表面存在大量的附着粉体,结合力较差[21]。在腐蚀过程中,腐蚀介质进入相邻颗粒缝隙之间,导致表层部分粉体颗粒间发生腐蚀形成剥离,次表层的颗粒由于结合紧密导致腐蚀介质无法浸入,保持了较为完整的形貌,说明涂层仍能为基体提供有效防护。

图3 不锈钢焊点腐蚀试验后表面形貌Fig.3 Surface morphology of stainless steel solder joints after corrosion test: a) original solder joints;b) nickel-coated solder joints

图4 不锈钢焊点表面纯镍涂层腐蚀前后表面微观形貌Fig.4 Surface micromorphology of the pure nickel coating on the surface of the stainless steel solder joint:(a) before and (b) after corrosion

2.3 应用验证

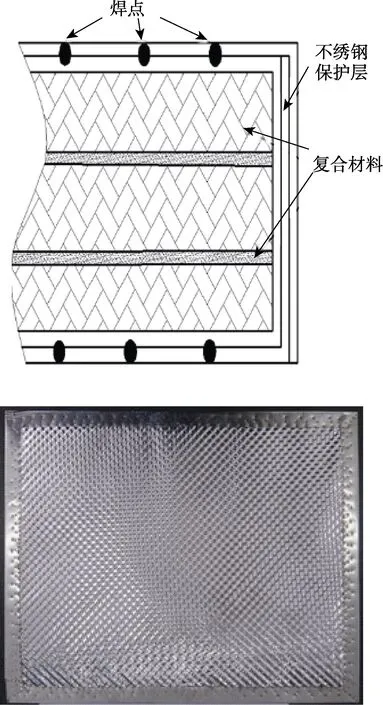

针对某装备的舱内不锈钢薄板结构件,设计并制备了平板模拟件,尺寸为400 mm×300 mm×10 mm。该结构件主要用于舱内高温设备的隔热防护,由不锈钢薄板金属外保护层包覆隔热复合材料构成。在制造过程中,不锈钢金属外保护层采用轧辊轧花工艺,外保护层边缘采用点焊工艺连接成形,具体结构如图5所示。按照文中所用的酸性盐雾腐蚀试验条件,进行了4 个周期的腐蚀试验。试验后的焊接结构件表面形貌如图6 所示,可以看出,无涂层的焊接结构件焊点区域腐蚀严重,有涂层的焊接结构件焊点区域无明显腐蚀,满足的某装备对该隔热结构件腐蚀性能的要求。

图5 某装备舱内不锈钢薄板结构平板模拟件Fig.5 Flat-plate simulation of stainless steel sheet structure in an equipment cabin

图6 盐雾试验后焊接结构件宏观表面形貌Fig.6 Surface morphology of welded structural parts after salt spray test

3 结论

不锈钢表面钝化膜在点焊过程中发生破坏,基体裸露在腐蚀介质中,导致焊点区域发生腐蚀。在表面制备高致密镍涂层后,通过高耐蚀涂层对焊点进行屏蔽防护,有效提高了其耐腐蚀性能,满足了某装备在酸性盐雾条件下喷雾2 h+贮存7 d,循环次数4 次的使用要求。