聚氨酯涂层固体颗粒冲蚀研究进展

孙炜,范金娟

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.中国航空发动机集团材料检测与评价重点实验室,北京 100095;5.材料检测与评价航空科技重点实验室,北京 100095)

固体颗粒侵蚀是指固体颗粒以不同的速度和角度撞击材料表面,引起表面物质损失的动态过程[1-3]。对固体颗粒侵蚀的研究始于20 世纪下半叶,并一直延续至今。相比于其他类型的磨损过程,冲蚀磨损的实际环境和服役条件较为复杂,且破坏的产生是动态的,这更加大了研究的难度[4]。近些年来,固体颗粒冲蚀磨损的研究大多集中在传统材料上,如金属和陶瓷基材料,虽然他们具有较高的硬度,可以提供良好的抗侵蚀性,但是它们往往具有脆性,耐冲蚀性能仍然欠缺[5-10]。具有高变形能力和高回弹性能的聚合物材料表现出比金属和陶瓷基材料更好的抗侵蚀能力,因此,传统的金属和陶瓷基抗磨复合材料以及涂层正逐渐被聚合物材料所取代[11-13]。在一系列聚合物中,聚氨酯材料是具有独特软硬段结构的嵌段共聚物,通过改变软硬段比例可以调整其物理化学性能,使其具有优异的抗冲蚀性能和良好的加工性能[14-16]。因此,聚氨酯材料作为防护涂层被广泛应用于沙尘环境中的风电叶片、高速车辆、导弹部件、雷达罩、直升机旋翼叶片和飞机蒙皮等部位[17-19]。

为了得到抗冲蚀性能更好的聚氨酯涂层以及对适用于不同领域的聚氨酯涂层进行考核筛选,需要充分了解聚氨酯涂层的固体颗粒冲蚀过程以及不同因素对其抗冲蚀性能的影响,研究其冲蚀失效模式与机理,建立并完善相关的考核方法与试验设备。文中综述了聚氨酯涂层的固体颗粒冲蚀过程、影响因素以及研究固体颗粒冲蚀的试验方法,并分析了聚氨酯涂层固体颗粒冲蚀研究中存在的问题,提出了未来的发展研究方向。

1 冲蚀过程

涉及聚氨酯涂层的固体颗粒冲蚀过程主要为弹性冲击、塑性冲击和弹塑性冲击,材料在冲击过程中会发生切割、变形和疲劳等行为。粒子的撞击相当于在材料表面施加冲击力。在碰撞过程中,粒子的初始能量被转换成不同的能量,对被冲击材料产生影响[20]。

1.1 弹性冲击

对于聚氨酯弹性涂层,当颗粒物初始能量较低,如冲击速度较低或颗粒物质量较轻时,发生的几乎都是弹性冲击。当冲击粒子垂直撞击到材料表面后,其初始能量会转化为弹性能,并在回弹阶段再次转化为冲击粒子的动能。在垂直冲击下,不会观察到表面受到冲击粒子冲蚀磨损的行为。由于聚氨酯会发生热分解作用,在较长时间的侵蚀后,会表现出冲蚀磨损现象[21]。

1.2 塑性冲击

聚氨酯涂层作为抗冲蚀涂层,需要其具有一定的弹性,单纯的塑性冲蚀在聚氨酯涂层中较为少见。对于聚氨酯涂层的塑性冲蚀过程,一些解释塑性材料固体颗粒冲蚀过程的经典理论可以借鉴。

Finnie 的微切削理论能够较好地解释低角度下塑性材料的冲蚀磨损,当尖锐颗粒低角度冲击塑性材料表面时,材料会被切削损失[22]。Bitter 提出的变形磨损理论认为,冲蚀颗粒在平行和垂直方向的速度分量都相应地传递了材料变形能中所需的能量,在高冲击角度下塑性材料发生变形磨损,低冲击角度下发生切削磨损[23]。张永等[24]选用无规则尖角砂粒、8~25 m/s的冲蚀速度,在不同冲击角度下,对聚氨酯涂层进行了冲蚀试验。研究表明,在低冲击角度下,固体颗粒对涂层的破坏主要以切削为主,颗粒物在涂层表面产生的水平方向分力大于垂直方向分力,导致涂层产生裂纹最终剥落。在高冲击角度下,颗粒物主要对聚氨酯涂层产生挤压变形,塑性聚氨酯涂层的冲蚀过程符合变形磨损理论。Levy[25]的锻造挤压理论认为,颗粒物以一定角度冲击到塑性材料表面会对材料进行锻造和挤压,将部分材料从表面挤出,产生撞击坑,随着颗粒物撞击的不断进行,最终被挤出的材料成片状剥落。

1.3 弹塑性冲击

固体颗粒对聚氨酯弹性涂层的弹塑性冲击现象最为常见。Arnold 等[21,26-27]认为,关于弹性体的侵蚀磨损,撞击时吸收的动能要少得多,这取决于弹性体的回弹性。颗粒物垂直入射时,冲击粒子的初始能量一部分以塑性能量的形式保留给被冲击材料,另一部分转化为热能,这就相应地降低了颗粒物的反弹能。单次撞击产生的应变不足以导致弹性材料缺失,只有许多冲击粒子在同一位置反复撞击,这种连续撞击可将应变提高到一个等级。当变形超过材料所能承受的强度时,就会导致材料损伤。颗粒物倾斜入射时,材料变形类似于垂直冲击,但它附加了额外的切削和犁耕,特别是尖锐的颗粒物。颗粒物垂直和平行的速度分量均会对材料产生影响。在侵蚀初期,材料表面会产生垂直于冲击方向的唇状凸起。随着颗粒的反复撞击,唇状突起被后续的颗粒冲击脱落,造成进一步损伤,颗粒物倾斜入射时的冲蚀过程如图1 所示。

图1 颗粒物倾斜入射时的冲蚀过程[27]Fig.1 Erosion process of particles at oblique impact[27]

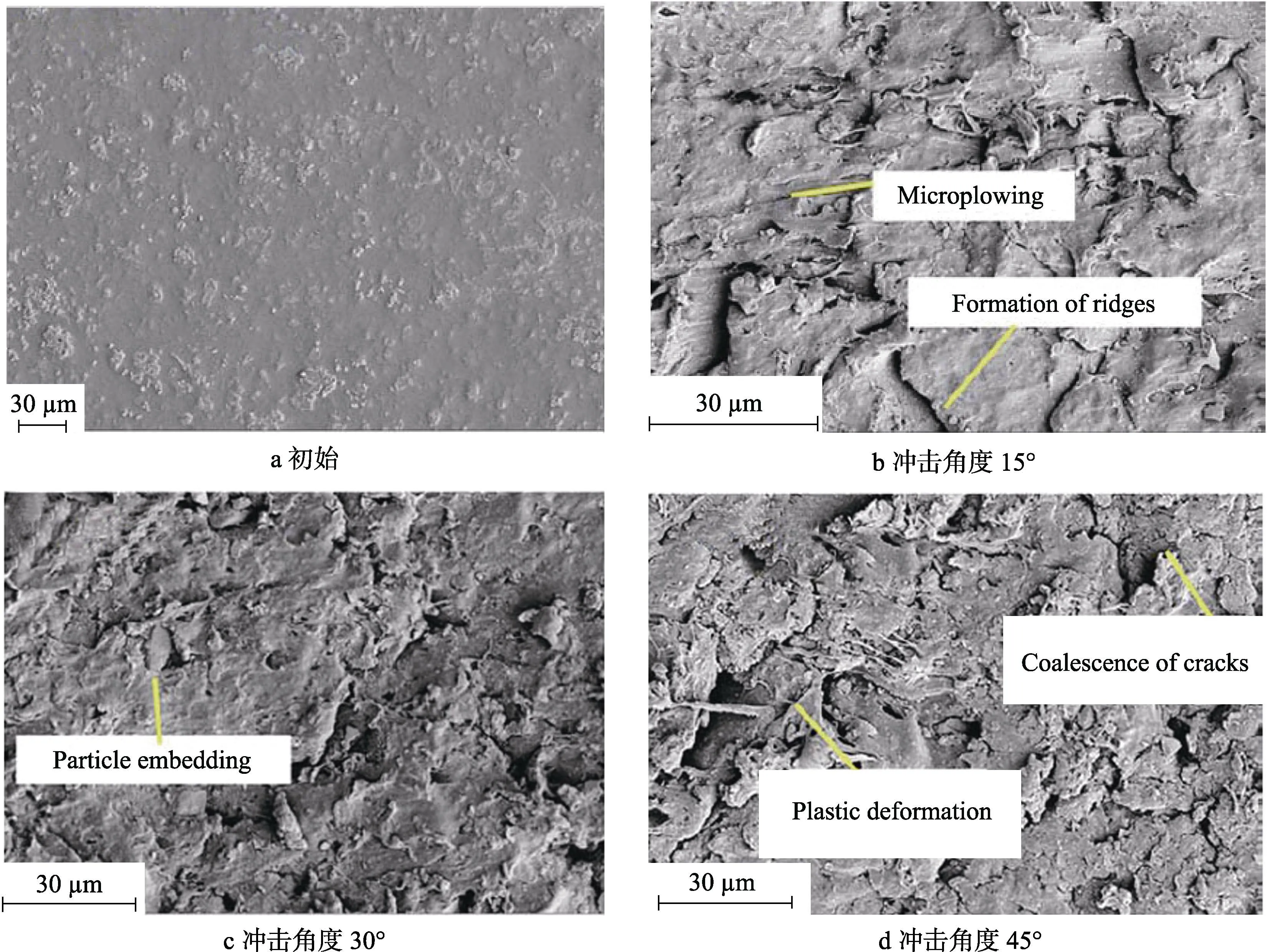

Arena 等[28]通过对7 种工业级热塑性聚氨酯材料进行不同角度的固体颗粒冲蚀试验,得出的结果与Arnold 对于弹性体的固体颗粒冲蚀过程相同。在冲蚀的初始阶段,一些颗粒会嵌入聚氨酯材料表面,并出现高塑性变形。随着颗粒物的连续冲击,变形增大,产生疲劳裂纹,疲劳裂纹扩展交汇,最终导致材料剥落。不同冲击角度下,颗粒物冲蚀对聚氨酯材料产生的微裂纹和塑性变形形貌相近,在15°下最严重。聚氨酯材料冲蚀形貌如图2 所示。

图2 聚氨酯材料冲蚀微观形貌[28]Fig.2 SEM micrographs of erosion in polyurethane materials[28]: a) initial; b) α=15°; c) α=30°; d) α=45°

2 影响因素

固体颗粒侵蚀过程中,材料的损伤取决于许多相互关联的因素,可以分为内部因素和外部因素。其中,内部因素包括材料本身的性质和结构;外部因素包括冲蚀粒子的特性(尺寸、形状、硬度、质量)以及冲击角度、冲击速度和流量等冲蚀条件。通常这些影响因素在材料的冲蚀过程中同时存在,因此很难完全区分各个参数的影响[29]。下面将分别从内部因素和外部因素对影响聚氨酯涂层固体颗粒冲蚀行为的研究进行归纳和总结。

2.1 内部因素

聚氨酯涂层的结晶度、基本组成成分及比例、分子量、交联度以及填料等因素是影响其固体颗粒冲蚀性能的关键参数。李旭等[30]通过调节聚四氢吠喃二醇和聚醚多元醇的比例来制备抗风沙侵蚀的聚氨酯涂层,并采用粒径20~150 目的石英砂在15~17 m/s 冲击速度下测试涂层的耐冲蚀性能。结果表明,聚四氢吠喃二醇和聚醚多元醇的摩尔比会对涂层的交联度和成膜性产生影响,其摩尔比越高,抗固体颗粒冲蚀性能越好。Dong 等[31]认为,在热塑性聚氨酯中加入炭黑,可以提高其抗固体颗粒腐蚀性能。

从热力学的角度来看,热导率和玻璃化转变温度是聚合物固体颗粒侵蚀的重要控制参数,同样也会对聚氨酯涂层产生重要影响。Doyle 等[32]认为,固体颗粒对目标材料侵蚀所引起的局部变形和高应变在绝热条件下可能会产生高温。高温可能会使聚氨酯涂层暂时软化,产生一个热应力场,它会与变形的机械应力场叠加,影响聚氨酯涂层的挤压和断裂,这些损伤模式最终会导致聚氨酯涂层的降解和缺失。关于玻璃化温度对聚合物耐冲蚀性能的影响,Friedrich 等的研究表明[33],玻璃化转变温度高于室温的聚合物比玻璃化转变温度低于室温的聚合物冲蚀率更高。当聚合物的玻璃化转变温度低于室温时,磨损率随实验温度与玻璃化转变温度差值的增大而减小。

聚氨酯材料的硬度、拉伸强度、弹性模量、断裂强度、屈服应力/应变、摩擦系数等均会影响其耐冲蚀性能,对于聚氨酯弹性体撕裂强度,也是决定其抗冲蚀性能的重要参数[34]。Oka 等[35]认为,虽然被冲蚀材料硬度的增加对其抗冲蚀能力起着重要作用,但是对于弹性体材料在较低硬度值下通常表现出更好的抗冲蚀性。

2.2 外部因素

2.2.1 冲蚀速度与冲蚀角度

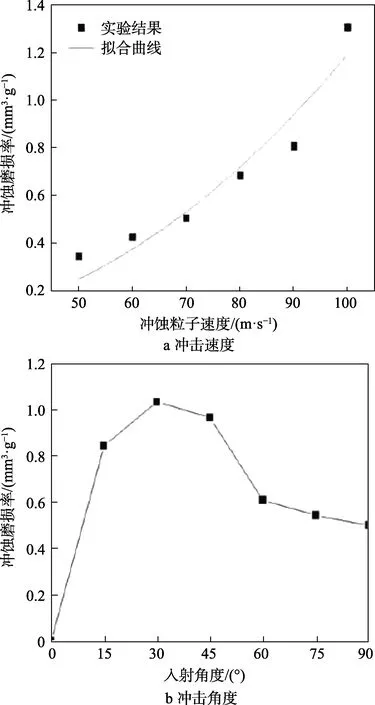

刘仁等[36]研究了粒子速度(50~100 m/s)、入射角度(15°~90°)、直径为100 μm 的固体颗粒对用于动车组表面聚氨酯涂层冲蚀磨损的影响。研究表明,冲击速度越高,冲蚀率越高。颗粒物在低角度入射时,冲蚀率逐渐增高,在30°达到最大,然后逐渐下降,并趋于稳定,冲击速度和冲击角度与冲蚀率的变化关系如图3 所示。

图3 冲击速度和冲击角度与冲蚀率的变化关系[36]Fig.3 Relationship between impact velocity and impact angle and erosion rate[36]: a) impact velocity; b) impact angle

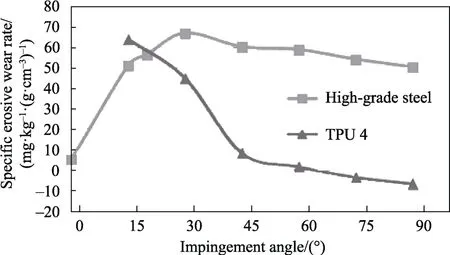

Acierno 等[37]研究了石英砂颗粒在不同冲击角度、160 m/s 冲蚀速度下对几种热塑性聚氨酯弹性涂层的影响。研究表明,冲蚀角度在15°时的侵蚀速率最大,冲击角度大于45°时,对侵蚀速率的影响不大。冲蚀率随冲击角度的变化规律如图4 所示。聚醚基热塑性聚氨酯材料侵蚀速率最低,聚酯基热塑性聚氨酯材料次之,聚碳酸酯体系的热塑性聚氨酯弹性体侵蚀速率最高。

图4 热塑性聚氨酯弹性涂层与钢冲蚀率的比较[37]Fig.4 Comparison between erosion rate of TPU and steel[37]

Dong 等[38]制备了不同碳纳米管含量的热塑性聚氨酯纳米复合材料,并系统地研究了冲击参数对固体颗粒侵蚀行为的影响。研究表明,作为弹性纳米复合材料,其冲蚀率的最大值和最小值分别出现在冲击角度为30°和90°。当冲击速度为10 m/s 时,冲蚀率相对较小。在20~30 m/s 时,冲蚀率迅速增大。

2.2.2 冲击粒子的流量

冲击粒子的流量(即单位面积和单位时间下颗粒物的质量)是固体颗粒侵蚀磨损的一个控制参数。Anand 等[39]认为,当流量达到一定的阈值时,侵蚀磨损率与流量成正比。这个阈值被认为是颗粒物撞击材料表面的反弹粒子和到达材料表面粒子之间相互干扰的结果,反弹粒子会阻挡入射粒子的撞击,超过阈值后,冲蚀率又会下降。Arnold 等[40]认为,对于弹性体材料,固体颗粒撞击可能会导致局部升温,材料表面会发生化学变化,这使得颗粒物更容易嵌入材料表面,从而导致材料的损伤。随着冲击粒子流量的增大,撞击表面的时间间隔会减小,聚合物降解反应在下一次撞击前发生的时间就会减少,从而导致降解的程度和侵蚀量减少。

2.2.3 颗粒物

影响聚氨酯涂层固体颗粒冲蚀的另一个关键因素是固体颗粒物的特性。颗粒物形状、硬度或大小的变化可能会导致冲蚀机制的转变。通常,有棱角的颗粒比球状颗粒对材料造成的损伤大[41]。如果颗粒物呈钝态或球形,则更容易产生塑性变形;如果颗粒物具有锋利的边缘,则更容易发生切削。钝态颗粒的表面多为近似球形的曲面,而具有锋利的边缘粒子则是由许多小半径角连接的平面组成,这些角对冲蚀过程至关重要。对于颗粒物硬度的影响,人们通常认为,硬颗粒比软颗粒的磨损率高,但不能将硬度与颗粒物的其他特征(如形状)完全分开。即使颗粒物很硬,但相对比较钝,也不太可能造成严重的冲蚀磨损[42]。对于颗粒大小的影响,方梅等[43]采用150 μm 和700 μm两种粒径的碳化硅颗粒在30°下对不同厚度聚氨酯弹性涂层进行实验,研究其冲蚀过程。研究表明,聚氨酯涂层具有最佳厚度,太厚或者太薄都会降低其耐冲蚀性能,且最佳厚度不受颗粒物粒径的影响,颗粒物粒径较小时涂层受到的冲蚀更严重。

3 固体颗粒冲蚀试验方法

聚氨酯涂层通常是构件在沙尘环境中的防护材料,气固冲蚀为主要冲蚀磨损形式。为了对聚氨酯涂层固体颗粒冲蚀行为及机理进行深入的研究,以便研制耐冲蚀性能更佳的聚氨酯涂层,或选择适用于不同环境的涂层,模拟实际工况的试验装置及相关实验方法及标准必不可少。文中针对气固冲蚀的模拟试验装置及试验标准进行了总结。

3.1 试验装置

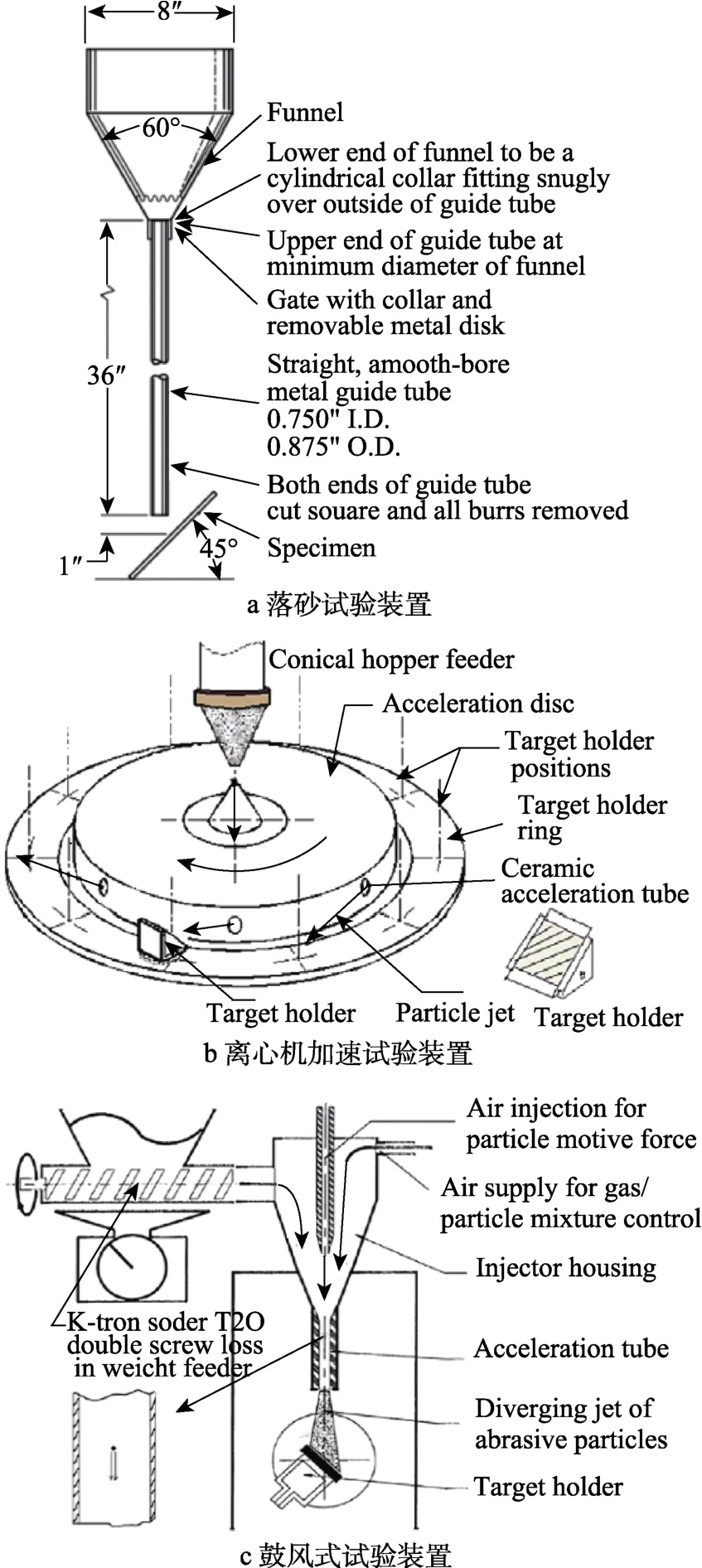

目前,气固冲蚀试验模拟装置主要有三种:落砂试验装置、离心机加速试验装置、鼓风式试验装置,如图5 所示。落砂试验装置是通过试验器导管将特定磨料从一定高度自由落下,对试样表面进行冲刷;离心机加速试验装置是通过离心力的作用来加速颗粒物,固体颗粒物被送入旋转圆盘的中心,通过径向陶瓷管加速并喷射到圆盘周围的样品上;鼓风式试验装置是目前最常用的固体颗粒冲蚀装置,该装置主要由颗粒物进给装置、测试工作腔、样品台和喷嘴组成,通过一个通常由硬质合金等抗侵蚀材料构成的喷嘴,加压空气加速粒子向样品表面喷射。此外,颗粒物冲击速度和供料速度需要在测试之前或测试期间进行测量和控制[44]。

图5 三种主要的固体颗粒冲蚀设备[44]Fig.5 Three main types of solid particle erosion testers[44]:a) falling sand abrasion tester; b) centrifugal-accelerator; c)gas-blast tester

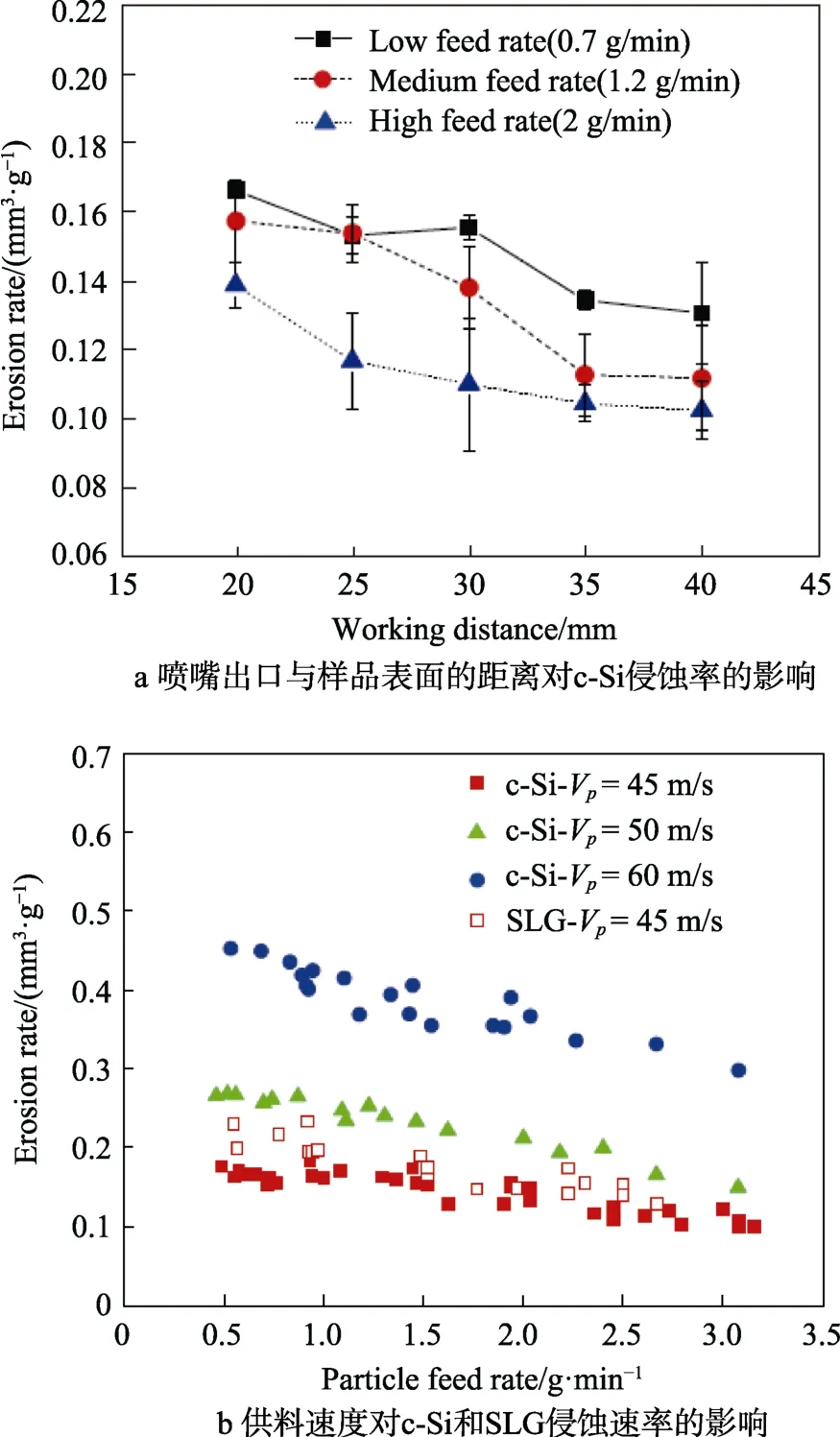

在对固体颗粒冲蚀试验的多项研究表明,在试验过程中,喷嘴出口与样品表面的距离(WD)及供料速度(fr)等设备参数会通过颗粒物间的相互作用产生干涉效应,从而对材料的侵蚀率(ER)产生显著影响[45-47]。Shipway 和Hutchings[48]的研究结果表明,颗粒间的相互作用一般不发生在喷嘴内部,而是发生在喷嘴出口与样品表面之间。此时颗粒会在样品表面反弹,阻挡入射颗粒物,且供料速度是颗粒干涉效应的一个决定性因素。Ghobeity 等[49]认为,随着喷嘴到试样表面距离的增大,颗粒间的碰撞概率增大,侵蚀率随之减小。Bousser 等[50]通过一系列测试研究表明,喷嘴到试样距离增加1 倍,可以减少30%的侵蚀率,而通过增加供料速度,最多可减少多达50%的侵蚀率,实验结果如图6 所示。因此,在对固体颗粒冲蚀试验方法及设备参数的优化设计中,应该确保所测侵蚀率仅与材料有关,不受设备参数的影响。

图6 固体颗粒冲蚀实验的干涉效应[50]Fig.6 Interference effects in solid particle erosion testing[50]:a) effect of WD on measured ER of c-Si;b) effect of feeding rate on the ER of c-Si and SLG

3.2 试验标准

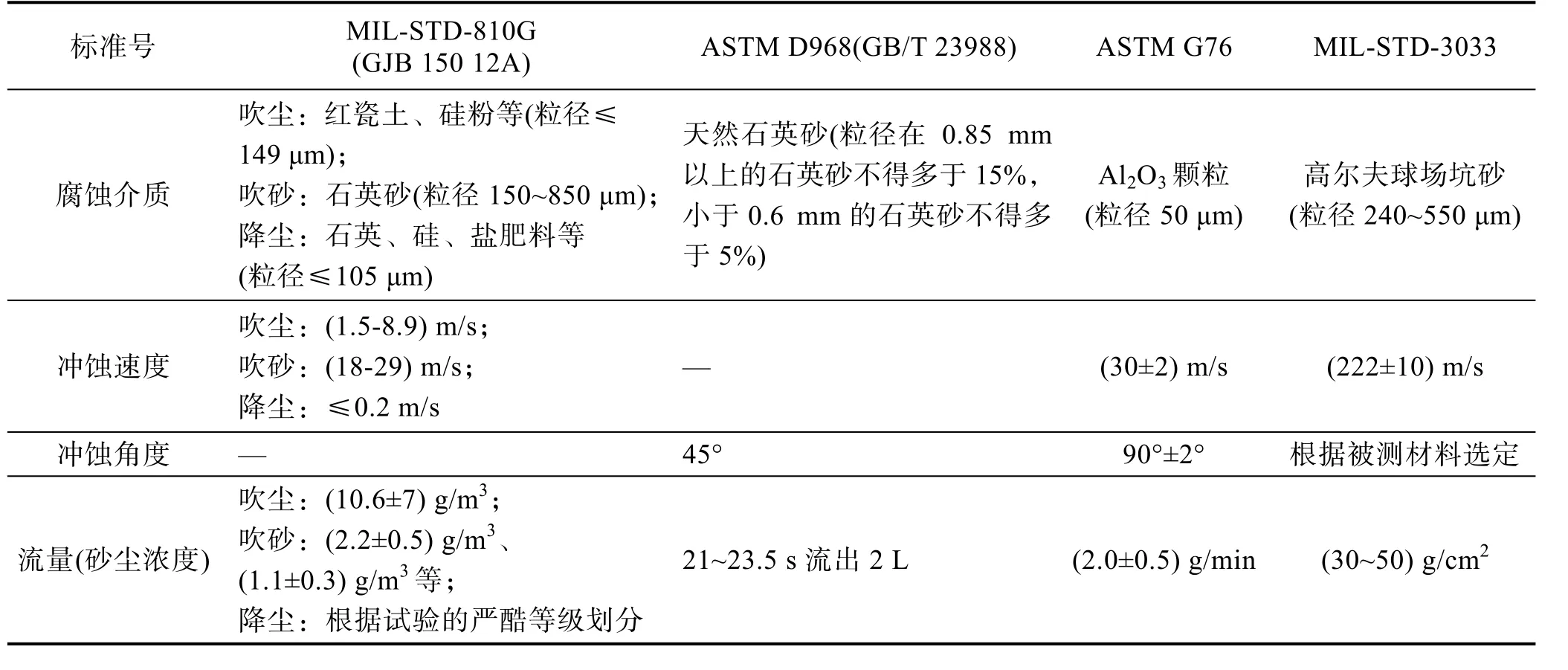

目前,国内外气固冲蚀试验标准参数对比见表1。

表1 固体颗粒冲蚀试验标准参数对比[51-56]Tab.1 Comparison of standard parameters of solid particle erosion test[51-56]

固体颗粒冲蚀试验的环境适应性标准主要有MIL-STD-810G(美国军用环境试验标准),我国的GJB 150 12A 就是主要参照其制定的。该标准主要用于评价可能暴露于干燥的吹砂、吹尘或降尘条件下装备的适应能力。其中小颗粒沙尘用于评价装备对可能阻塞开口和缝隙及接头处沙尘的抵御能力。吹砂实验的目的在于考核装备能否在吹砂条件下贮存及工作,这些试验均在较慢的砂粒冲击速度下进行,不适用于设备在飞行过程中的磨蚀问题,也不是针对材料级别的测试标准[51-52]。

针对有机涂层的固体颗粒冲蚀材料标准有ASTM D968(落砂法测定有机涂层的耐磨性试验方法),我国的GB/T 23988(涂料耐磨性测试:落沙法)与其基本相同。标准中规定将石英砂加入一个可调节流量的漏斗,使砂粒自由下落冲击到试样表面。该标准中砂粒冲蚀速度低,且只能通过调节漏斗到试样的距离来改变冲蚀速率,可控性差,不适用于模拟恶劣的沙尘环境[53-54]。

ASTM G76 和MIL-STD-3033 均是采用鼓风式冲蚀设备的材料级试验标准,暂时我国还没有该类型的标准。ASTM G76(气体喷射式固体颗粒冲蚀试验标准)中规定使用鼓风式冲蚀设备将夹带固体颗粒的气流喷射到试样表面来造成材料损失[55]。该标准通过试样磨损体积或质量与影响表面的颗粒总质量之比来得到样品的侵蚀率,可用于在实验室中测量不同材料的固体颗粒侵蚀速率,还能作为模拟环境中材料遭受固体颗粒侵蚀的分级筛选试验。

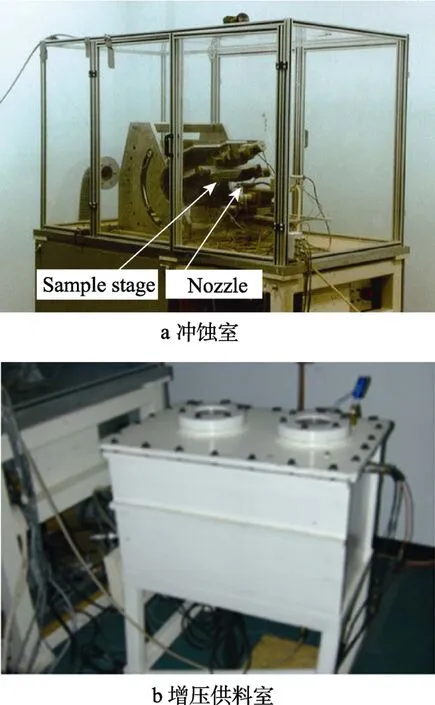

美国陆军试验室开展了关于直升机桨叶及其防护材料耐固体颗粒物冲蚀性能的研究,并通过积累大量实验数据,制定了美军标MIL-STD-3033(旋翼桨叶防护材料固体颗粒冲蚀试验标准),用于模拟直升机旋翼在恶劣沙漠环境中的工况条件。在此之前还没有作为评估固体颗粒撞击对航空航天材料冲蚀影响的试验方法。美国陆军实验室的冲蚀试验装置如图7所示。目前,该标准可评估的基础材料包括但不限于塑料(包括增强塑料和复合材料)、金属(包括金属基复合材料)、陶瓷和涂层,适用面更广[56-57]。

图7 固体颗粒冲蚀设备示意图[57]Fig.7 Solid particle erosion testers: a) dust erosion chamber;b) pressurized feeder dust plenum

4 结语

综述了聚氨酯涂层的固体颗粒冲蚀过程及影响参数,并总结了研究固体颗粒冲蚀的设备及相关方法标准。目前,虽然聚氨酯涂层的固体颗粒冲蚀磨损已经得到了一些研究,但仍有许多问题需要解决。针对聚氨酯弹性涂层的冲蚀过程及损伤机理研究较少,聚氨酯材料本身的性能与抗冲蚀性能之间缺乏相关性。不同因素对聚氨酯涂层耐固体颗粒冲蚀性能的影响,大多集中在单影响因素,但是聚氨酯涂层的固体颗粒侵蚀过程取决于许多相互关联的因素,对所涉及的各种参数所起的协同作用并未研究。因此,需要进行更为系统全面的试验及研究,建立数据库,发展各种方法和理论模型来预测聚氨酯涂层的冲蚀行为及损伤机理,完善对固体颗粒冲蚀影响因素之间的关联性以及聚氨酯涂层与自身性能的相关性研究。为今后在不同领域固体颗粒冲蚀环境中聚氨酯涂层的选材、性能改进以及预测寿命提供数据基础与理论依据。

对聚氨酯涂层固体颗粒冲蚀进行研究,需要规范测试方法,才能充分了解所有测试参数的影响。目前,在评估冲蚀率时,现有的实验方法缺乏精确性和一致性,实验方法不同,所得的实验结果也会有很大差异,且冲蚀设备的差异也会影响实验结果的可靠性,这使得实验得出的研究数据大多无法进行比较。相比国外,国内针对固体颗粒冲蚀试验方法及标准的相关研究较为缺乏,需要规范冲蚀设备,建立相关标准,完善试验方法,才能对聚氨酯涂层的固体颗粒冲蚀行为进行更深入的研究。