高加速寿命试验技术发展现状及应用展望

张鑫,韩建立,赵建印,王瑶,关铁男

(1.海军航空大学 岸防兵学院,山东 烟台 264001;2.91614 部队,辽宁 大连 116044)

高加速寿命试验(Highly Accelerated Life Testing, HALT)是由美国科学家G.K.Hobbs 博士于1988 年首次提出,主要适用于产品研制阶段。作为制造工业中改进设计、优化性能、加快研制速度、提高产品竞争力的有效手段,目前国外已将HALT技术广泛应用于电子信息、机械制造、医疗卫生、航空航天和交通能源等领域,在军事上也有应用的先例。比如美国著名军机制造商波音公司就在20 世纪90 年代研发新一代战机的过程中,针对军机更新换代周期加快的现实背景,为保持美国的技术领先优势在军机研制过程中应用了高加速寿命试验技术[1]。文中主要从HALT 的国内外研究现状、基本原理和方法以及高加速寿命试验与加速寿命试验的区别等三个方面进行综述分析,为我国HALT 技术的研究,提供整体发展思路与建议。

1 国内外研究现状

1.1 国外研究现状

目前,美国在高加速寿命试验的技术原理、试验方法和实际应用等方面走在了世界的前列,关于HALT 的一些基本概念和标准基本上都由美国科学家提出和制定,并且得到了国际上的普遍认可,其中美国科学家G.K.Hobbs、K.A.Gray 和 L.W.Condra等人最早开始从事研究如何利用强化应力激发缺陷的方法快速有效地暴露设计薄弱环节和剔除制造工艺缺陷的试验技术,并将他们所研究的试验方法称为高加速寿命试验(HALT, Highly Accelerated Life Test)和高加速应力筛选(HASS, Highly Accelerated Stress Screen),给出了被学术界普遍接受的定义,HASS 主要应用于产品生产制造阶段[2]。

在HALT 技术的实际应用方面,HALT 作为一项重要的服务内容存在于国外设计试验公司中。比如美国Garwood Labratories 公司,它主要面向的企业有国防合约商Raytheon 公司、飞机制造商Boeing 公司,也为Northrop Grumman 公司、Meggitt Safety Systems公司等其他军工企业的产品研发提供HALT 服务,其他客户还有 TRW、GMATV、Breed 等交通公司和SONY、Tecstar、TEAC、AAIe 等一般民用产品制造公司。再如美国的MCMS 公司专门为复杂印制电路板系统提供质量保证和验证试验等工作,HALT、HASS 都是试验工程中重要的试验内容。除了美国之外,欧洲的一些公司比如德国的TUV Provide Service公司也把HALT 作为一种重要的服务提供给客户,用以提高产品可靠性。更重要的是,国外对HALT 应用高度商业化,特别是对于电子产品的制造商们来说,HALT 在提高产品可靠性、保障产品质量上具有很高的经济价值这一观念已经深入人心,纷纷把HALT 作为改进和优化产品以提高产品竞争力的重要技术手段。比如美国AMPRO 公司和DATEL 电子制造公司以及人们熟知的福特公司、惠普公司,它们现在所开发和生产的新产品都要反复采用HALT 技术,查找产品的潜在缺陷来使产品在尽可能短的时间内具有较高的可靠性,并加快产品更新换代研制步伐。

在学术研究方面,国外关于高加速寿命试验的学术活动也非常活跃,而且并不局限于科研单位,很多商家也积极主办HALT 学术会议。国外大部分工学院把HALT 试验作为可靠性试验教学中一项重要内容,另有相当数量参与研究高加速试验技术的公司或实验室,近几年依然成果丰硕,比如QualMark 公司对高加速寿命试验的测试目的进行了研究[3],Mike Silverman 建立了HASS 试验剖面图常用的4 种方法,分别是采用预先植入缺陷的样本、小的样本数、大的样本数和只对产品有限样本进行筛选的HASS 筛选方案的制定和优化[4]。Anderson J.A.和Polkinghcome M.N.对高加速寿命试验在现代化工业领域的应用作了具体阐述[5]。Alexander J.Porter 研究了如何将HALT 应用到电子产品的设计,并提高电子产品的可靠性[6]。美国Entela 公司开发的专利技术——失效模式验证试验(FMVT,Failure Mode Verification Testing),作为一种新的可靠性强化技术在一定程度上还有优于HALT 的地方。

1.2 国内HALT 研究现状

从国内研究来看,目前国内对HALT 研究还主要局限于理论与技术的跟踪研究,由于试验技术和设备等因素的限制,还没有在产品研发改进中形成成熟的商业化应用模式,工程价值有待进一步挖掘。国外对我国相关设备引进采取的限制措施,阻碍了HALT 技术在我国的研究与应用。目前,国防科技大学、浙江大学和北京航空航天大学的可靠性实验室在HALT研究和应用方面取得了一定成果,国内其他单位尚未见到在HALT 领域的突破性研究报道[7-8]。

经过二十多年的跟踪研究,国内对HALT 的研究仍取得了不少成果,主要集中在试验理论的发展和试验方案的设计。比如,祝耀昌[9]、褚卫华[10]、史晓雯[11]等对HALT 技术原理和试验流程作了详细的概述,研究内容包括HALT 的试验目的、试验顺序、试验设备的选择和试验剖面设计等,为HALT 的工程应用做出了理论指导。在HALT 的实际应用方面,国内的一些制造公司和科研机构为提高产品的可靠度也进行了大量的运用。晋李华、刘中华[12]以微波组件产品为例,通过抽样选取样本设计对产品进行低温步进应力、高温步进应力、快速温变循环、温度步进应力和综合环境应力试验,但没有得到试验结果。鲍近、周超等[13]设计了以提高智能电表可靠性为目的的HALT 方案,并且选取Typhoon4.0 设备测试试验产品的数据,记录了试验参数,并且对各种应力引起的产品失效进行了统计分析。瓦鑫、潘荣荣、吴佳燕等[14]介绍了HALT 试验在灯具上的应用和灯具在HALT 试验下的失效形式,并且根据灯具工作环境,设定了应力参数范围。闫玉洁、王晓红等[15]将HALT 理论应用于特定型号车身控制器,给出了产品的参考HASS 剖面,并且根据受试产品实际情况,进行了试验方案优化。在对试验结果详细分析的基础上,针对受试产品的薄弱环节给出了合理化改进方案。HALT 在民用领域得到广泛应用的同时,对军用装备开展高加速寿命试验也取得了一定的进展。刘加凯、齐杏林等[16]提出了利用 HALT 中的有效信息来改进引信寿命评估的方法,拓展了HALT 的应用。韩少华、张延风等[17]结合某导弹武器系统研制工作引入了HALT。翁雷、刘庆民等[18]以军用电子产品为研究对象,分析了传统可靠性环境模拟试验的弊端,通过实际的 HALT 试验,阐述了试验剖面设计及被试验产品工作极限的确定方法,并采用美国环测公司EV70-LN2-X 温度/振动试验箱进行了实际试验验证了某批次军用电子产品的性能。郭秀才、冯伟泉等[19]根据航天产品的特点,给出了HALT 中应力极限确定步骤和温度控制方法,并通过对组件在温度高加速环境中的失效分析,给出试验终止的依据,将该方法在卫星典型电子组件上进行了应用研究。李贤灵、李高生等[20]基于环境应力和失效的统计分布关系,结合某航空机载电子设备的特点,设计了针对性的HALT 方案,并通过试验发现多个设计缺陷,进行整改后,提高了该航空机载电子设备的可靠性。在实际工程应用方面,仅有几家大公司开始关注高加速寿命试验技术,并在其产品设计过程中得以运用。如华为公司在国防科技大学可靠性实验室对其电子产品进行了此项试验。总体来看,国内产品进行HALT 的商业化模式依然落后,经济价值有待开发,并且试验过程中方法各异,缺乏统一的标准。

2 HALT 基本原理及方法

2.1 试验原理

2.1.1 进行HALT 的主要依据

在高加速寿命试验(HALT)的试验依据和原理的研究中,国外有专家认为HALT 的主要对象是产品的故障或失效,通过快速激发故障达到失效来获取产品工作极限和破坏极限,这种依靠激发、分析和改进产品潜在缺陷提高试验对象可靠性的主要依据是故障物理学。国外有试验对金属制品进行了测试,测试的目的是验证强化应力对疲劳寿命的影响效果,结果表明,试验应力强度每增加1 倍,疲劳寿命相应降低原来的99.99%。假如产品存在缺陷,缺陷处应力集中系数相比无缺陷处高约3 倍,疲劳寿命比无缺陷的产品低了好几个数量级,这样就使在相同的强化应力条件下存在缺陷的试验件和无缺陷试验件疲劳寿命有了很大区分度,有利于快速暴露试验件缺陷并且使无缺陷试验件免受损伤[21]。以上试验结果清楚说明了HALT 试验技术的基本原理,不仅验证了强化应力激发产品缺陷的有效性,也证明了强化应力与正常环境下导致产品失效的各类缺陷存在相关性。

HALT 通过试验快速激发潜在设计缺陷,经过改进提高产品可靠性,也可以通过试验确定产品工作极限和破坏极限,进而为其他可靠性试验提供依据,这可以认为是HALT 的主要目的。进行HALT 有几个优点:一是HALT 可以缩短产品的研制周期,降低后续维修费用;二是HALT 可以快速发现潜在故障模式,并且快速确定工作极限和破坏极限,为确定应力量级、制定高加速应力筛选方案提供依据等[22]。

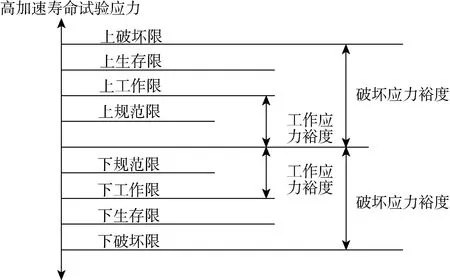

2.1.2 HALT 的应力极限

HALT 的一个重要目的是确定试验样品在各种应力下的极限。通过进行HALT 的设备,如高加速温湿度老化箱、冷热冲击试验箱、盐雾试验箱、高低温湿热交变试验箱、温度冲击试验机、振动试验台、恒温恒湿试验箱、快速温度变化试验箱等一系列试验设备,进行步进应力试验,分别确定试验样品的相关应力极限。工程运用中比较有价值的极限值主要是试验件的工作极限和破坏极限。

以电子产品的HALT 中主要涉及的温度和振动应力为例,在HALT 过程中按一定的方式施加步进应力,随着步进应力的逐渐增强,在步进应力稳定阶段测试试验件的工作性能,发现试验样品的性能不再满足技术规格的要求时,降低试验应力强度,若试验件仍能恢复正常性能,此时得到的试验应力强度值称为工作极限。被测对象的工作极限包括:工作极限上限(对于温度应力,即为高温工作极限)和工作极限下限(对于温度应力,即为低温工作极限)。需要注意的是,振动步进应力试验中工作极限只取上限值[23]。

破坏极限的获取方式与工作极限类似,一般而言,破坏极限的强度通常大于工作极限。因此在进行HALT 过程中,获得工作极限后,继续增加步进应力,直至试验件的性能指标不再满足技术规格的要求,并产生不可逆的性能丧失,则认为此时所承受的试验应力强度值为所得的破坏极限。破坏极限包括破坏极限上限(对于温度应力,即为高温破坏极限)和破坏极限下限(对于温度应力,即为低温破坏极限)。同样对于振动步进应力试验而言,破坏极限只有上限值。HALT 的应力极限范围如图1 所示。

图1 HALT 应力极限范围Fig.1 Stress limit range of HALT

2.2 试验方法

2.2.1 HALT 的基本流程

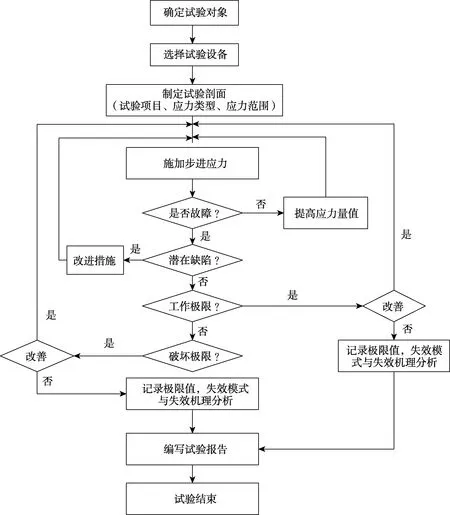

目前国内对高加速寿命试验的应用,主要集中在电子和机电产品方面[24],基本的流程如图2 所示。

图2 HALT 基本试验流程Fig.2 Flow chart of basic test of HALT

2.2.2 HALT 的剖面设计

综合国内外HALT 的研究现状,HALT 的基本试验过程一般可分为温度步进应力试验(分为高温和低温)、快速温度变化试验、振动步进应力试验和综合环境应力试验[25]。在实施HALT 的过程中,为保证试验结果可信,应该避免试验件过早失效,因此应力施加顺序应遵循先进行破坏性小的应力试验,再进行破坏性大的应力试验的原则。以电子类产品为例,按照高加速寿命试验中常用温度应力、温度变化率、振动应力和综合环境应力进行排序,设计HALT 试验剖面为按照任务需要依次进行低温步进应力试验、高温步进应力试验、快速温变试验、振动应力试验和综合环境试验[26]。

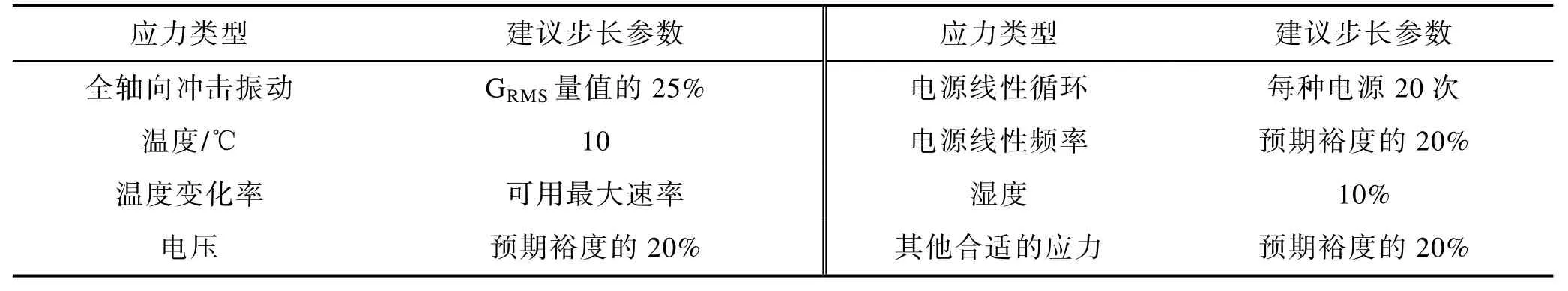

在进行HALT 过程中,常采用步进应力的方法,逐渐地增加应力值。通过试验过程中测试试验件的性能变化,寻找到产品的工作极限和破坏极限,而试验过程中步进应力步长、步阶等参数的确定主要根据美国科学家Gregg K.Hobbs 给出的建议值[27]。常见应力的建议步长见表1。

表1 HALT 常见应力建议步长Tab.1 Suggested step sizes of common stresses in HALT

3 高加速寿命试验与加速寿命试验的联系与区别

加速寿命试验(ALT,Accelerated Life Test)的定义最早由美国ROHM 航展中心于1967 年提出,并于20 世纪70 年代引入我国。加速寿命试验是在不改变试验件失效机理的前提下,通过加大试验应力获取加速环境下的失效数据,并在假设检验和数理统计的基础上,基于物理失效规律,利用相关的统计模型,确定正常应力水平与加速应力之间的关系,进而求得产品在额定应力水平下的寿命特征的可靠性试验方法[28]。

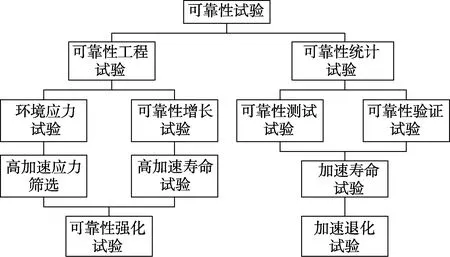

加速寿命试验采用加速应力来进行产品的寿命试验,从而缩短了试验时间,提高了试验效率,降低了试验成本。按照应力的施加方式不同,可分为恒定应力试验、步进应力试验和序进应力试验[29-31]。与高加速寿命试验相比,加速寿命试验能用于确定产品的寿命,适用于描述由使用造成的失效,通常用来检验产品在正常使用周期和应力剖面内产生的失效情况,常用的模型包括阿伦尼斯(Arrhenius)模型、艾林(Erying)模型、逆幂律模型等[32]。加速寿命试验和高加速寿命试验的共同条件是样品失效机理不能改变,因此在确定最高应力水平时,要保证不能改变失效机理,但加速寿命试验应力的选择通常都是在技术规定的范围之内,试验的周期相对较长,一般要几周到几个月。对于加速寿命试验和高加速寿命试验这两个专业术语很多人容易混淆,它们都属于可靠性试验范畴,但是二者是完全不同的两种概念,它们之间的关系如图3 所示。

图3 高加速试验与加速寿命试验的联系Fig.3 Relationship between HALT and ALT

值得注意的是,高加速寿命试验虽然带“寿命”二字,但并不用于直接确定产品的寿命,不能直接用于可靠性评估[33]。高加速寿命试验最典型的应用是在产品设计阶段发现精准设计缺陷和确定各种应力条件下的工作极限,提高产品可靠性。HALT 试验周期短,通常一次试验仅需3 天左右,而且试验效率高。综上所述,笔者认为加速寿命试验和高加速寿命试验的主要区别有以下几点:

1)试验原理不同。加速寿命试验基于物理失效规律,根据试验对象不同有不同的统计模型,数据分析方法相对成熟,而高加速寿命试验主要依据故障物理学,追求产品的快速失效。

2)试验条件不同。与加速寿命试验相比,高加速寿命试验的试验条件更加严酷,施加的应力强度更大,并且不完全模拟产品的实际使用环境。

3)应用目的不同。加速寿命试验注重的是产品失效结果,通过保证失效结果信息统计准确,可以评估产品可靠性,实现寿命预测;而高加速寿命试验注重失效的过程,通过使产品快速失效,高效率确定极限值及发现潜在故障模式和薄弱环节,不能直接用于寿命预测。

4 启示与展望

随着电子和材料技术的发展,电子产品的质量可靠性水平越来越高,大部分复杂电子设备的MTBF高达2000~5000 h,最高可达到50 000 h。相比之下,电子产品更新换代的周期却越来越短,传统的加速寿命试验限于对产品工作极限和破坏极限并不完全掌握,在试验应力选择中过于保守,无法满足缩短试验时间的要求。因此试验周期和试验效率已不能完全满足工程需要,而高加速寿命试验注重在短时间内以最高的效率暴露产品的潜在故障缺陷,快速得到产品工作极限和寿命极限,节省试验时间、降低试验费用,因此受到了很大的关注,未来的应用前景会越来越广阔。

限于目前国内的试验条件和研究水平,对HALT的研究还存在一定的局限性,笔者认为主要有以下几点:

1)国内对HALT 的研究层次与国外类似,主要集中在部件级和整机级,而在新品元器件上的应用还比较少。

2)常规的HALT 属于破坏性试验,产品经过HALT 不能再作他用,因此对于加速试验的样品量小的产品研究不足,导致小样本条件下的高加速试验技术落后。

3)对于HALT 试验方案设计,国内普遍以追踪研究为主,对于各种应力的施加方式,大多参考了国外专家的建议。比如步进应力中步长、步阶的参数,温度变化试验中的温度循环次数,但由于步进应力试验的特点,不同的应力施加方式可能会导致试验件不同的性能退化方式。对不同的器件来说,要得到最可信的数据,同种类型应力的最佳施加方式也可能不同,仅仅凭借经验和建议无法确定HALT 中应力施加方式的最佳方案。

4)主要应用于电子产品,非电子产品的试验方法无章可循,大多照搬电子产品的试验方法,缺乏相应的标准,也制约了对产品进行HALT 观念的深入和HALT 应用领域的拓展。

以上基于HALT 的特点和目前的研究现状的思考,也给未来HALT 的研究发展带来了几点启示,笔者推断未来对HALT 的研究,可以在以下几个方面有所发展:

1)发展面向元器件的高加速寿命试验技术。通过解决整机试验过程中各类元器件的竞争性失效问题,基于对试验件的失效模式与失效机理分析,可以形成针对元器件的高加速寿命试验方案。

2)拓展高加速寿命试验的应用范围和途径。HALT 不能直接用于寿命预测,但经过对HALT 试验方案的分析,笔者认为试验件在进行HALT 过程中也存在着一个性能退化或者失效的过程,因此可以将试验件在HALT 中未发生失效破坏前的过程视为一个高应力水平下的步进应力试验,可以考虑提取HALT中的数据信息用于指导加速寿命试验的开展,继而开展寿命预测。

3)建立标准的 HALT 技术体系。通过对不同HALT 方案中时间、效率的综合评估确定技术参数,建立相关的试验标准,指导不同类型产品的HALT开展,在我国HALT 技术商业化运用滞后的情况下,可以考虑先行运用于军事工业领域,提高武器装备可靠性。

5 结语

高加速寿命试验(HALT)在很多领域越来越受到重视,在分析HALT 关键技术的基础上,通过国内外研究现状的比较,可以看出我国在HALT 技术研究领域与国外相比还有不小的差距。根据我国HALT 技术的发展现状和短板形成了几点启示,为未来HALT的研究提供了新思路。