鑫汇公司选矿厂碎矿工艺技术改造实践

顾延君 陈艳滨 李全良 王伟 满晓飞

摘要:鑫汇公司选矿厂设计处理能力为2 000 t/d,随着开采深度不断增加,矿石硬度增大,在现有工艺流程情况下,处理能力大大降低,仅为1 600 t/d,对选矿厂正常生产及经济效益产生了不利影响。为此,对选矿厂破碎工艺进行了技术改造,通过增设高压辊磨机,并增大振动筛筛孔尺寸,降低了入磨粒度,实现了“多碎少磨”,选矿厂处理能力提高了30.11 %,达2 100 t/d,同时降低了能耗,电耗由24.04 kW·h/t降低为17.92 kW·h/t,降低了25.45 %,取得了显著的经济效益。

关键词:高压辊磨机;开路破碎;多碎少磨;节能降耗;技术改造

中图分类号:TD928.2文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)12-0074-05doi:10.11792/hj20211216

山东黄金矿业(鑫汇)有限公司(下称“鑫汇公司”)由于开采过程中矿石性质的变化,导致磨矿处理量不能达到选矿厂生产要求,因此为满足生产需求进行了技术改造。若要提高选矿厂处理能力:一是根据“多碎少磨”的节能原则[1],减小矿石入磨粒度,从而提高磨矿处理能力;二是在入磨粒度保持不变的情况下,通过增加磨机数量来提高磨矿处理效率。经过现场调研和勘察,最有效可行的方案为减小矿石入磨粒度。虽然通过减小筛孔尺寸来控制破碎产物粒度比较简单直接,但由于矿石中含水含泥量大,减小筛孔尺寸会造成振动筛筛孔堵塞,从而导致破碎工段生产能力大幅下降,生产不能稳定运行。鉴于此,鑫汇公司通过增设高压辊磨机,提高了破碎物料细粒级占比,并且破碎后物料无需通过小筛孔振动筛来检查筛分即可直接进入磨矿分级处理系统,提高了处理能力,取得了较好的技术改造效果。

1 生产现状

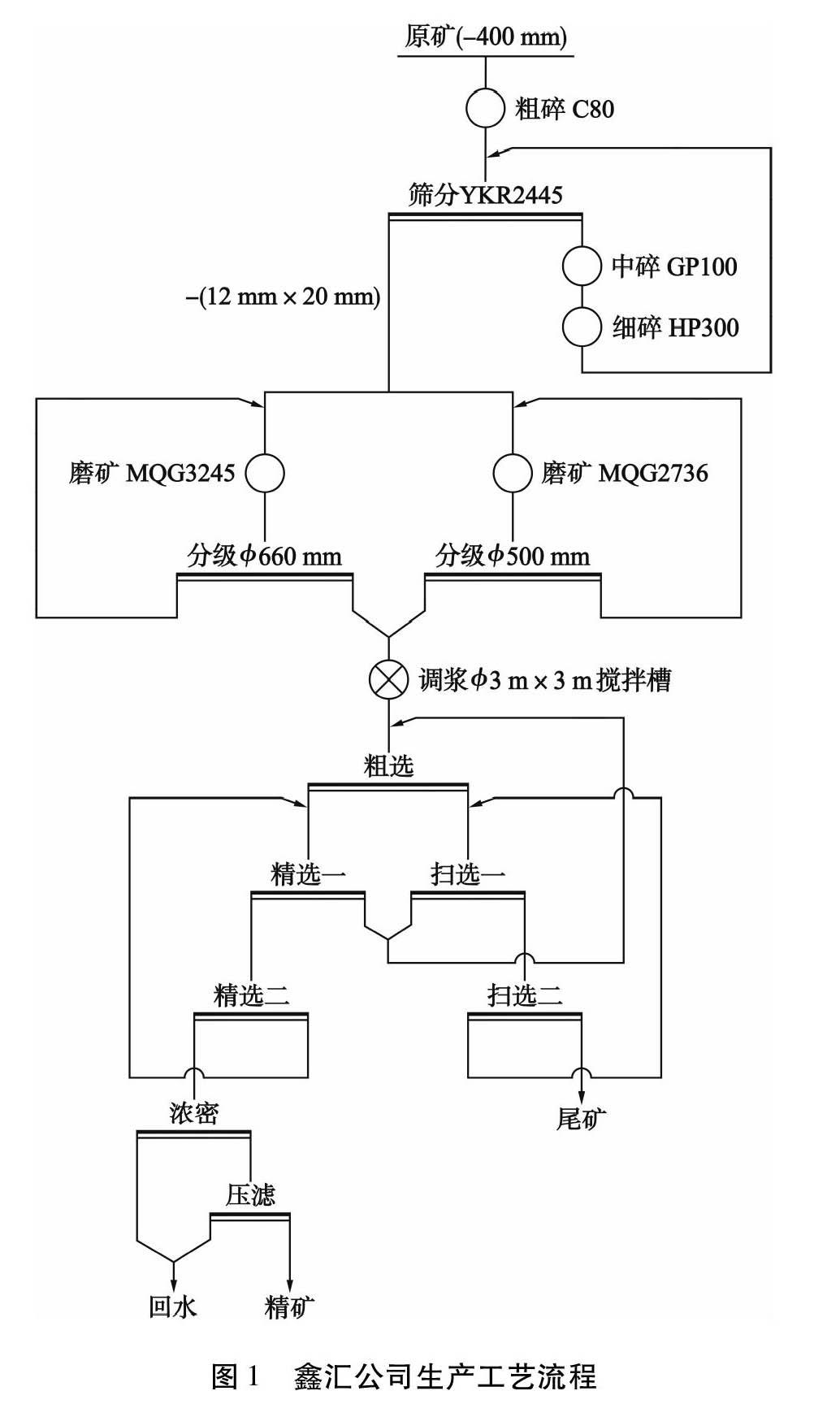

鑫汇公司选矿厂设计处理能力2 000 t/d,目前处理能力为1 600 t/d,破碎工艺流程为三段一闭路[2],粗碎采用1台C80颚式破碎机,中碎采用1台GP100圆锥破碎机,细碎采用1台HP300圆锥破碎机,检查筛分采用1台YKR2445圆振动筛,筛下产品粒度为-20 mm。随着开采深度的不断增加,矿石硬度增大,同时入选矿石中难单体解离的小颗粒金占比明显增高,实际生产中需降低处理量来提高磨矿细度以保证工艺指标。这2方面原因导致磨矿处理量不能达到选矿厂产能要求。鑫汇公司生产工艺流程见图1。

2 技术改造方案

为提高选矿厂处理能力,鑫汇公司技术人员查阅了大量的文献资料并进行了调研考察,利用“多碎少磨”的节能原则进行技术改造[3],即降低矿石入磨粒度,从而提高磨机处理能力。经过现场勘察,最终提出在现有破碎筛分系统与磨矿系统之间增设高压辊磨机的方案。高压辊磨机的理论基础为层压粉碎原理,其是一种挤满式给料的料层粉磨设备。高压辊磨机的特点是生产能力大、能量转换率高、破碎比大、单位能耗低、流程配置简单、产品中有大量细粒和微细粒级,有利于实现“多碎少磨”,且对含泥矿石有一定的适应性。同时,其磨矿产品中粗粒内部产生了丰富的应力裂纹,有利于矿物在磨矿时单体解离,可显著提高磨机处理能力。技术改造主要考虑以下2方面问题:

1)由于矿石含泥量大,小筛孔易堵塞,以及考虑到目前场地空间的限制,新增高压辊磨机采用不增加检查筛分的开路破碎工艺。

2)鑫汇公司选矿厂在处理浅部矿石时最大生产能力可达到2 000 t/d,在矿石有用金属含量基本不变的情况下,可以认为其磨矿后续作业能满足当前技术改造后达产需要,因此本次技术改造设计主要集中在磨矿工艺前的破碎工艺。

2.1 破碎工艺

根据鑫汇公司要求,技术改造既要达到不影响现有破碎系统生产,又要实现提高处理量的目的。为此,确定的技术改造方案为:

1)高压辊磨破碎厂房建设及设备安装独立进行,原破碎系统转运筛下物料的皮带输送机安装犁式卸料器且将槽型托辊更换为平型托辊,新旧皮带廊衔接部分建设在现破碎系统停车期间进行,从而不会影响现破碎系统及其他工段的正常生产。

2)技术改造后正常生產时,现有筛下物料皮带输送机通过新增的犁式卸料器将筛下物料卸至新增1#皮带输送机,给入高压辊磨机进行开路破碎,破碎后产品通过2#皮带输送机转运至原有筛下物料皮带输送机输送至粉矿仓。当高压辊磨机检修时,抬起犁式卸料器,筛下物料通过原有筛下物料皮带输送机直接输送至粉矿仓。破碎系统采用计算机联锁控制。

2.2 电力及自动化

1)用电负荷。本次技术改造用电设备总装机容量为649.6 kW,工作容量为649.6 kW,采用需用系数法计算负荷为:有功功率383.9 kW,无功功率99.16 kW(补偿后),视在功率396.5 kVA,无一级负荷。

2)供配电方案。选矿厂有一座10 kV配电室,电源引自矿区35/10 kV总降压变电所。毗邻新破碎厂房建一座10/0.4 kV变电所,电源单回路引自选矿厂10 kV配电室,变电所内设1台S11-630/10/0.4 kV变压器,GKD低压开关柜,供新破碎厂房用电。

2.3 其他设施

1)技术改造用水主要为高压辊磨破碎厂房地面冲洗用水及冷却系统用水,水源来自选矿厂现有生产给水。

2)通风除尘。在高压辊磨机给料口、排料口及皮带输送机转运点设置除尘点,配备除尘系统。

3)土建工程。高压辊磨破碎厂房采用钢结构,基础采用钢筋混凝土独立基础,设16 t电动单梁起重机。高压辊磨设备基础直接落在持力层上,设2层钢平台。

本次新建高压辊磨破碎厂房位于选矿厂内道路上,厂房北侧东西方向考虑通车,南侧放置高压辊磨机及平台。新增1#皮带廊、2#皮带廊跨度较大,立柱过多,会影响道路行车,因此新增的1#皮带廊、2#皮带廊采用钢桁架结构,柱下独立基础。新建配电室及监控室采用砌体结构,墙下条形基础。工业设施建筑面积383 m2,新建(构)筑物体积2 652 m3。

2.4 技术改造特点

本次技术改造,鑫汇公司突破了金矿老旧选矿厂提产扩能的瓶颈,大大提高了选矿厂的日处理量并节约了生产成本。技术改造特点有:

1)突破了老旧车间的空间限制,在无法添置新的磨矿处理设备及不影响生产的情况下,改造破碎工艺,以“多碎少磨”的技术思路实现了磨矿处理量的增加,对行业内老旧矿山改造具有示范作用。

2)在破碎工艺流程中的筛分系统后新增高压辊磨机进行开路破碎,突破了金矿破碎工艺中的闭路处理思路,消除了破碎处理过程中堵料的风险,同时极大提高了破碎处理量。

3)深部矿石硬度大、难磨,新增高压辊磨机破碎处理设备实现了坚硬矿石的细碎,解决了深部矿石处理低效的难题。

4)安装犁式卸料器,在日常高压辊磨机正常工作时其可将振动筛筛下物料转运输送至高压辊磨机中进行高效细碎;当高压辊磨机需要进行检修维护时,抬起犁式卸料器,筛下物料可通过原有筛下物料皮带输送机直接输送至粉矿仓,保证了选矿厂破碎处理系统可以连续工作。

5)料仓增加称重传感器,并将实时参数与变频器频率相关联,实现矿料多破碎处理增速、矿料少破碎处理减速的自动反馈调节。

6)控制室与生产车间相互独立,控制室内可实现对所有皮带的自动控制,所有工作参数均完成可视化。在控制室内可利用工控机掌控生产流程,极大地改善了员工的工作环境,提高了操作安全系数并便于对整个生产系统进行把控。

7)破碎工段供矿充足,提高了合格粒级含量,为磨矿、浮选工段正常稳定生产提供了坚实保障,达产以来车间各工段匹配更加流畅,工艺配置更加合理,处理能力大幅提升,生产指标稳定。

3 应用效果

3.1 改造后工艺流程

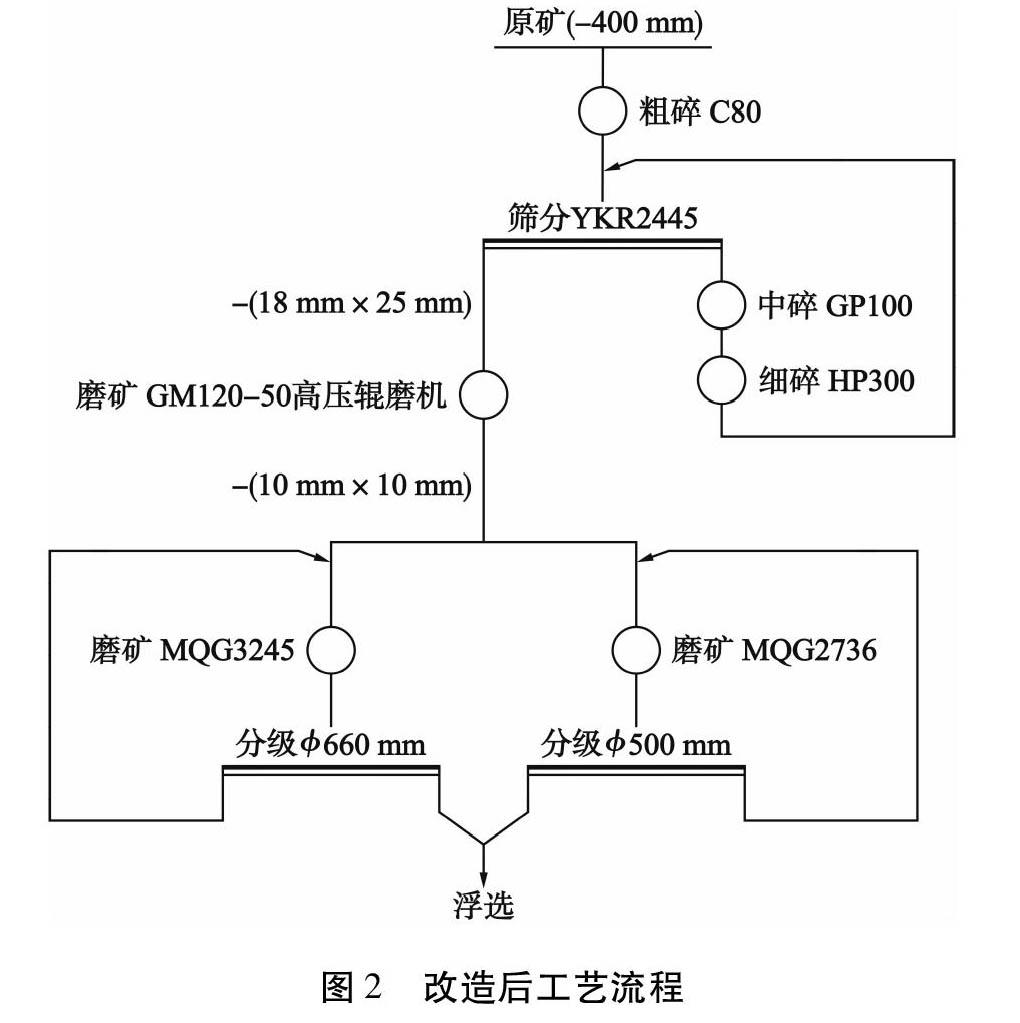

改造后工艺流程见图2。

3.2 粒级分布对比

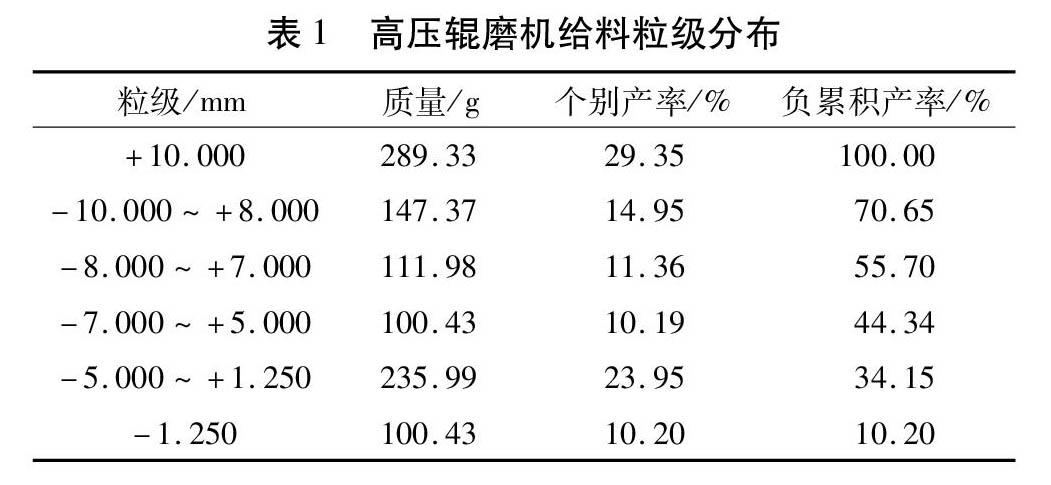

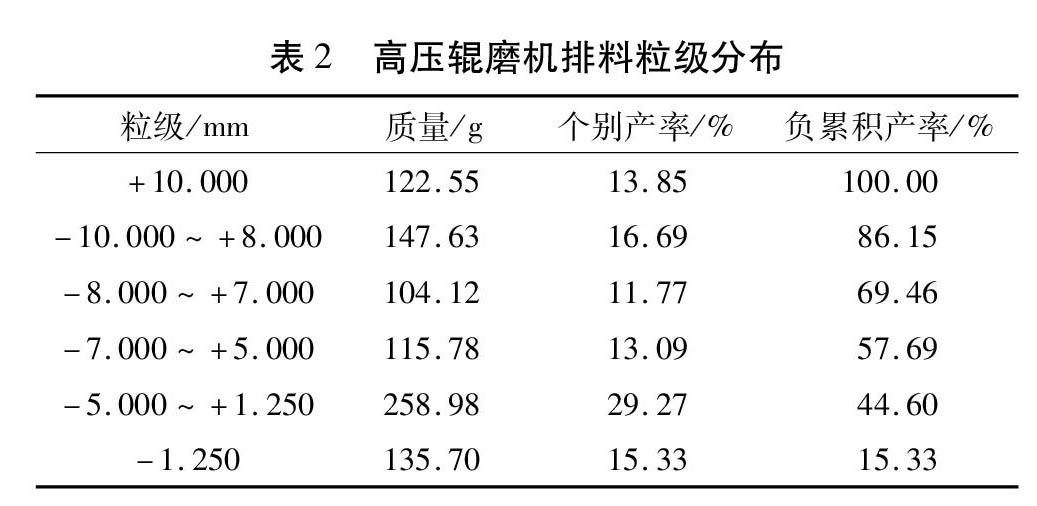

2019年12月30日选矿厂对新安装的高压辊磨机进行带料生产,辊间隙初始设定为6 mm,形成稳定工作压力后高压辊磨机主油缸压力为8.5 MPa,辊间隙为22 mm。矿石为-570 m深部矿石,给料为振动筛筛下物料,粒度为-(12 mm×20 mm)。达产时未优化筛孔尺寸,具体粒级分布见表1,高压辊磨机破碎排料粒级分布见表2。

由表1、表2可知:高压辊磨机排料中+10.000 mm粒级占13.85 %,较给料降低了15.50百分点;而-10.000 mm粒级,高压辊磨机排料产率提高到86.15 %。粒级达到设计预期效果,即-10.000 mm粒级占80 %以上。

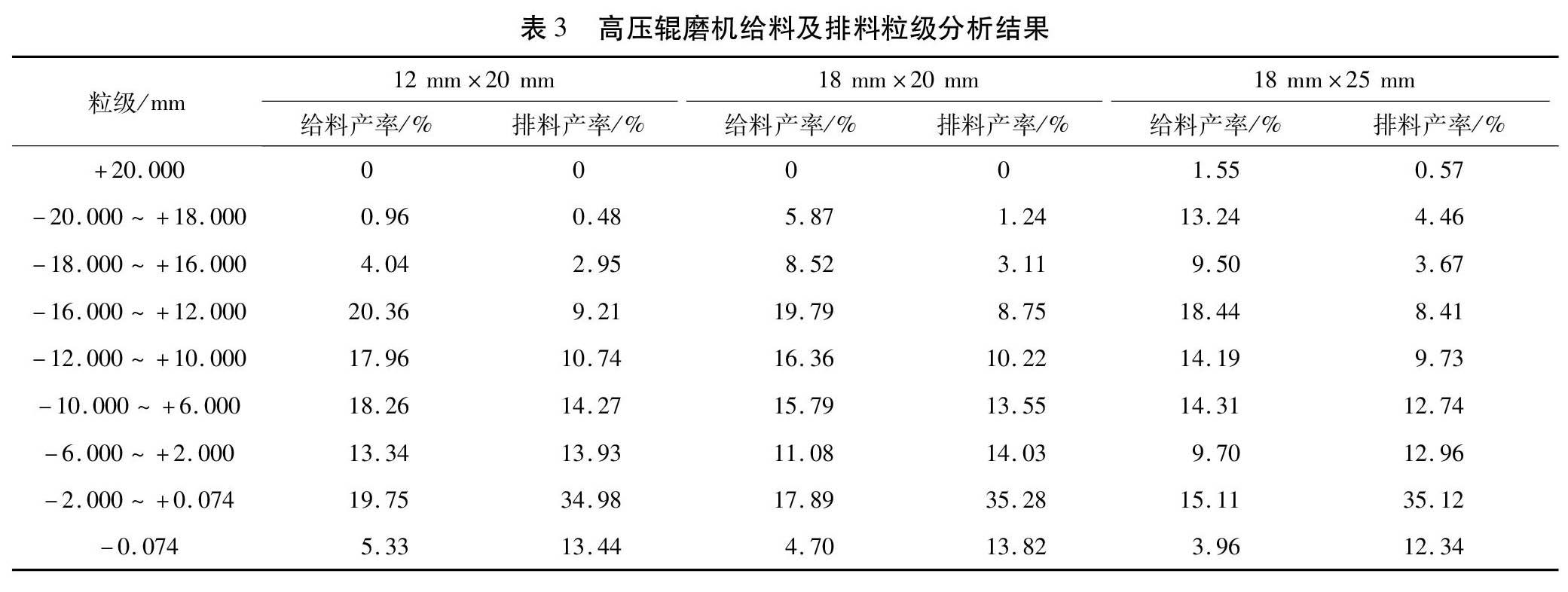

由于高压辊磨机给料粒度及物料破碎效果受振动筛筛孔尺寸控制,为分析在不同给料粒度条件下高压辊磨机的破碎效果(高压辊磨机最大给料粒度设计为30 mm),采用筛孔为12 mm×20 mm、18 mm×20 mm、18 mm×25 mm的振动筛进行了试验。高压辊磨机给料及排料粒级分析结果見表3。

由表3可知:随着振动筛筛孔尺寸的增加,高压辊磨机给料中细粒级含量不断降低,粗粒级含量不断增加。其中,筛孔为12 mm×20 mm时给料中-2.000 mm产率为25.08 %,筛孔为18 mm×20 mm时给料中-2.000 mm产率为22.59 %,筛孔为18 mm×25 mm时给料中-2.000 mm产率为19.07 %。对应的排料中-2.000 mm粒级产率分别为48.42 %、49.10 %、47.46 %。

可见,在振动筛筛孔由12 mm×20 mm增加至18 mm×20 mm与18 mm×25 mm时,虽然给料粒度变粗,但由于高压辊磨机是基于层压粉碎原理设计的一种粉碎设备,其特点是高压、慢速、满料,在适当增加给料的情况下,可有效增加给料压力,提高破碎效果。因此,达到挤满给料时,筛孔18 mm×20 mm、18 mm×25 mm与12 mm×20 mm的处理效果基本相同。

3.3 处理能力

振动筛筛孔尺寸决定了破碎工艺流程的处理能力。对不同筛孔尺寸条件下的破碎系统处理能力进行测定,结果见表4。

由表4可知:筛孔由12 mm×20 mm增加至18 mm×20 mm时,破碎系统处理能力由120 t/h提高至140 t/h,提高了16.66 %;由18 mm×20 mm增加至18 mm×25 mm时,破碎系统处理能力由140 t/h提高至180 t/h,提高了28.57 %。由表3、表4可知:在破碎系统振动筛筛孔由12 mm×20 mm增加至18 mm×20 mm后,高压辊磨机产品粒度变化不大,但破碎系统处理能力大幅度增加;当筛孔为18 mm×25 mm时,破碎系统运行效果最佳。由于破碎工段产能大、供矿充足、物料细粒级含量增加,可为磨矿工段提升产能提供坚实保障。

3.4 磨矿效果

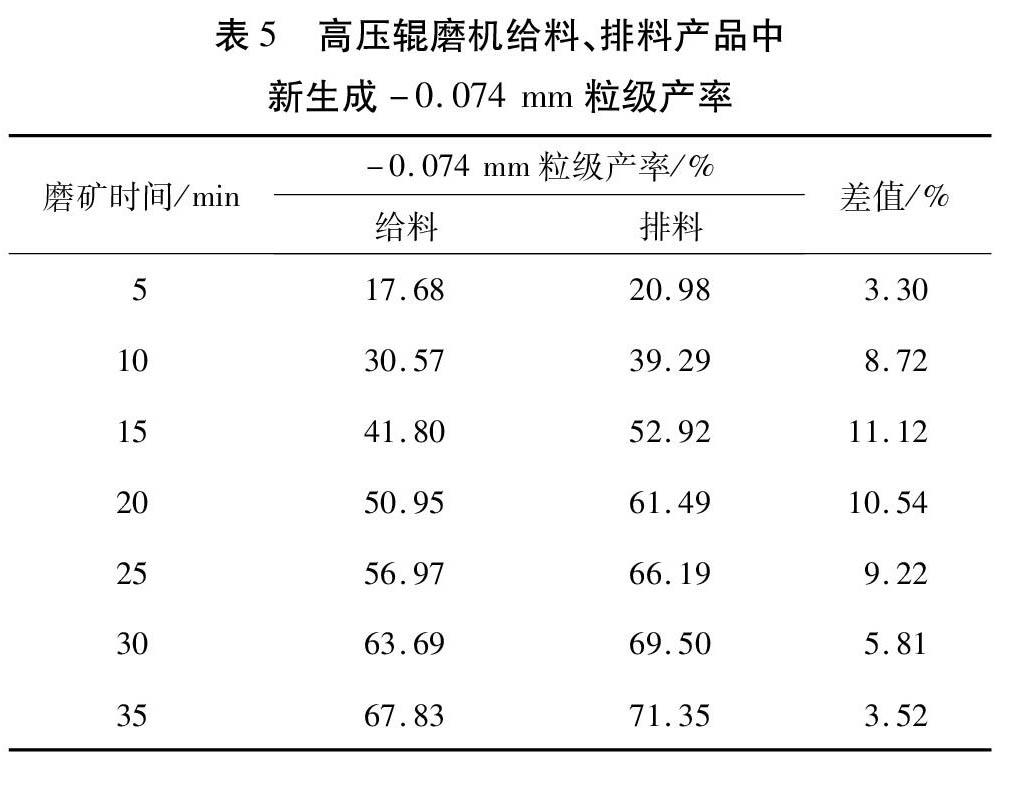

分别取高压辊磨机给料与排料产品,采用实验室球磨机进行磨矿细度试验,测定2个样品在相同磨矿时间条件下,新生成-0.074 mm粒级含量。试验结果见表5。

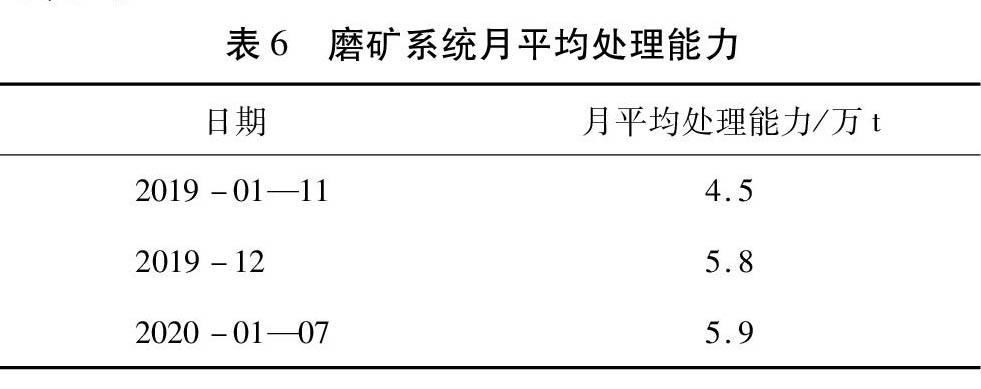

由表5可知:经过高压辊磨机破碎后的产品更易磨,相同磨矿时间下,产品中新生成-0.074 mm粒级产率相比振动筛筛下物料直接磨矿最高可提高11.12百分点,磨矿效果更好。原因是高压辊磨产品微裂纹较多,更易磨,在达到相同磨矿细度的前提下,可节约磨矿能耗。达产1年来选矿厂处理能力由1 600 t/d提高到2 100 t/d,月平均处理能力达到5.9万t,提产30.11 %。磨矿系统月平均处理能力见表6。

3.5 节能效果

在应用高压辊磨机后,破碎作业吨矿电耗升高了52.88 %,主要原因是增加了高压辊磨机,装机容量增加500 kW。由于处理能力的提升,磨矿、浮选、尾矿输送等作业吨矿电耗均下降。改造前选矿厂电耗为24.04 kW·h/t,改造后电耗为17.92 kW·h/t,应用高压辊磨机后选矿厂吨矿总电耗降低25.45 %,年可节省电耗440.6万kW·h,节省费用308.5万元。

4 结 语

鑫汇公司选矿厂通过技术改造,将高压辊磨机设置于破碎筛分系统和磨矿系统之间,取得了预期生产效果。技术改造完成后,破碎工段生产处理能力提高30 %,破碎产品-10.000 mm粒级产率提高至86.15 %,选矿厂处理能力提高了30.11 %。选矿厂电耗由24.04 kW·h/t降低为17.92 kW·h/t,降低了25.45 %,节约了电力资源,降低了对环境的破坏及能源的消耗;且在提高磨机处理能力后对浮选指标无明显影响,实现了“多碎少磨”、提高磨機处理能力和节能降耗的目的,并提高了设备运转率。鑫汇公司年均营业收入新增5 198.17万元,每年可多向国家和地方上交税金178.37万元,肩负起企业造福一方的责任;又由于控制室和生产车间相互独立,员工受噪声及粉尘侵害的风险极大降低,操作安全系数大大增加,保证了员工的健康。

[参 考 文 献]

[1] 韩旭.选矿工艺流程与设备改进[J].黄金,2007,28(11):37-40.

[2] 张德良,郝建贞,王金法,等.鑫汇公司选矿厂破碎工艺改造实践[J].金属矿山,2009(12):170-171.

[3] 张宏权.提高破碎机碎矿效能的分析与应用[J].设备管理与维修,2019(12):109-111.

Renovation practice of the crushing technology in the

ore-dressing plant of Xinhui company

Gu Yanjun,Chen Yanbin,Li Quanliang,Wang Wei,Man Xiaofei

(Shandong Gold Mining Industry(Xinhui)Co.,Ltd.)

Abstract:The design capacity of the ore-dressing plant of Xinhui company is 2 000 t/d.With increasing mining depth,the ore hardness increases.With the current flowsheet,capacity is greatly reduced to only 1 600 t/d,adversely affecting normal production and economic profits of the ore-dressing plant.Therefore,technical renovation of the crushing process in the ore-dressing plant was carried out.By adding high pressure roller mill,and at the same time,enlarging the screen size of the vibration screen the initial fineness is reduced,realizing "more crushing less gridning",improving the capacity of the ore-dressing plant by 30.11 %.The capacity of the plant reaches 2 100 t/d and the power consumption is reduced by 25.45 % from 24.04 kW·h/t to 17.92 kW·h/t.The renovation has achieved significant economic profits.

Keywords:high pressure roller mill;open-circuit crushing;more crushing less grinding;energy saving and consumption reduction;technical renovation