气固两相流场优化提升中速磨煤机性能的应用与分析

文_寿奎原 浙江浙能兰溪发电有限责任公司

我国每年电力消耗巨大,2019 年全年用电量约7.23 万亿kWh,而在2020 年1~10月份全社会用电量已经达到了约6.03万亿kWh,电力需求保持正增长。我国电力生产中火力发电仍是我国最主要的电力能源,2019 年火电装机容量为11.9 亿kW(其中燃煤电厂10.45 亿kW),约占全国装机总容量的59.22%。统计数据显示我国燃煤电厂总发电量的5%~10%都被消耗在电能生产过程中,其中磨煤制粉系统的能耗较大。

因此,针对磨煤制粉系统进行节能降耗的技术研究与研发,是需要持续投入与努力的方向之一。

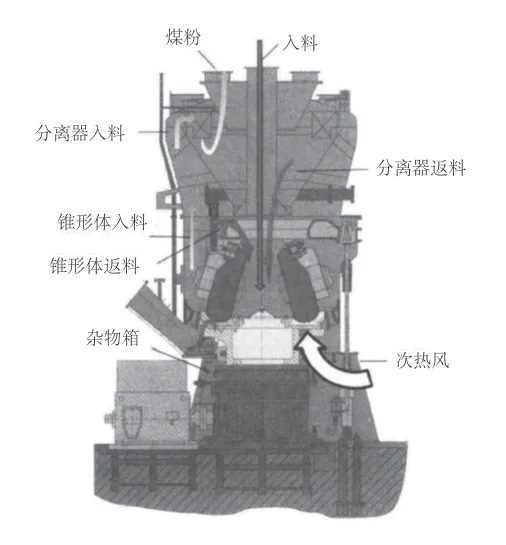

20 世纪七八十年代,我国相继从国外引进了磨煤机技术,目前,我国最广泛使用的中速磨煤机包括中速辊环式(MPS 型)、中速碗环式(HP 型)磨煤机。北京电力设备总厂在MPS 型磨煤机基础上,自主改进研发出了ZGM 型中速磨煤机。ZGM 型中速磨煤机的运行原理见图1。

图1 ZGM 型中速磨煤机运行原理图

原煤经落煤管持续落入磨煤机内部磨盘,磨盘被电机带动旋转,旋转过程中,通过磨辊及衬瓦完成对原煤的碾磨及甩出。热风自磨煤机底部风室进入,经由喷嘴环组织后进入磨煤机,携带被磨盘甩出的煤粉,通过分离器送出磨煤机。分离器启动分离不合格煤粉的作用,不合格煤粉被分离下来后,经由回粉锥重新返回磨盘进行碾磨,重复上述工作。

1 中速磨煤机运行情况的分析及研究

科技工作者已对中速磨煤机运行方式及能耗情况进行了长久持续的研究,但是磨煤机内部存在“黑匣子”工作性质,对磨煤机运行情况的分析及研究存在一定难度。

何亚群等开创型地对中速磨煤机进行开孔取样,分析进入分离器前返料、分离器返料的煤粉成分及细度分布情况,得出磨煤机待磨物料中循环负荷占比接近90%,且灰分较原煤高20%,减少料层中细颗粒含量及其灰分,可提高粗颗粒的破碎效率。周念鑫等通过自制的实验室辊磨试验系统,模拟、分析、研究封闭磨煤机内物料的粒度减小与能量消耗问题。王煜杰通过自制辊磨机及哈式可磨仪等进行煤样的循环破碎与混合破碎试验,揭示了磨煤机中矿物质的累积及迁移规律。左蔚然对MPS 型中速磨煤机运行过程进行建模分析,结果显示风煤比是影响中速磨煤机运行状况的主要因素,随着风煤比的提高,磨煤机的功率会上升,而一次风机的功率会下降,但磨煤机和一次风机的总功率会下降,煤粉细度变粗。董素艳等对磨煤机内部煤粉颗粒流进行数值模拟,研究了磨煤机内颗粒粒径对分离效率的影响。

结合现有科研结论,针对某电厂ZGM113G 型磨煤机的运行情况,对其内部气固两相流场进行分析发现:

①现有回粉挡板位置,分离器分离下来的煤粉经回粉挡板流出后进入磨煤机内部煤粉进入分离器的流通区域,容易造成已分离不合格煤粉的二次飞扬,增加煤粉在磨煤机内部的循环次数。

②通过对ZGM型中速磨煤机进行同煤量降低风量试验,发现风量降低一定程度后,石子煤量并没有明显增加。说明实际运行过程中动环位置风速偏大,增加磨煤机通风阻力,加剧对磨煤机壳体及内部零部件的吹损。

③原煤在磨盘中被碾磨工作时,随着碾磨过程进行,磨盘中共同存在粗细煤粉,此时细煤粉会阻碍粗煤粉的研磨,减少粗煤粉可分配的碾磨能量,降低碾磨效率,增加煤粉在磨煤机内部的循环次数。

基于以上分析,确定问题及优化方向:尝试性对某电厂ZGM113G 型中速磨煤机进行气固两相流场优化系统技术改造,增加中心预干燥系统、内部流场优化系统、磨盘流化风系统,争取有针对性地解决上述问题。

改造内容如下:

①中心预干燥系统:由磨煤机入口管道引一路热风进入落煤管,随落煤管原煤一起进入磨煤机内部。

②内部流场优化系统:将现有磨煤机回粉挡板位置移至回粉锥内部,并延长回粉锥,降低此位置分离煤粉的二次飞扬。

③磨盘流化风系统:由磨煤机入口风道引一路热风进入磨煤机内部,由布置在磨盘上方的流化风喷嘴,对磨盘中原煤及煤粉进行吹扫流化。

改造完成后,保持相同煤质,对改造系统进行投退对比性能试验分析。

2 投退对比性能试验分析

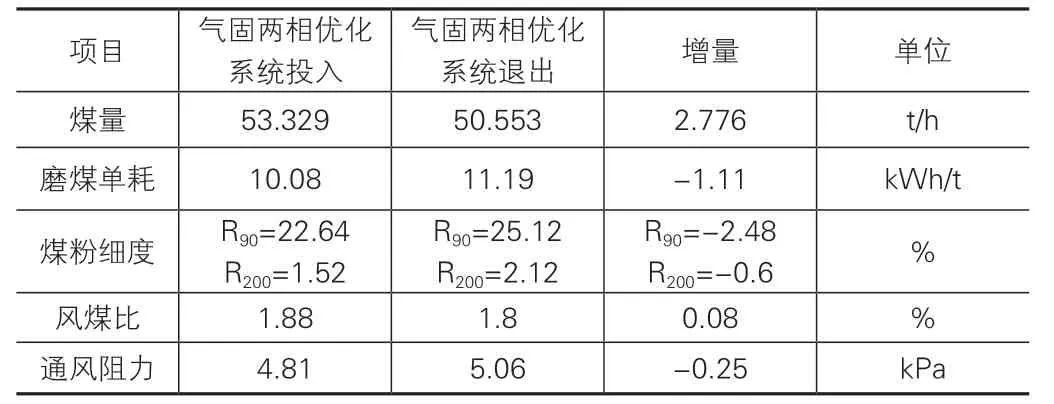

试验针对某电厂单台ZGM113G 型中速磨煤机进行,试验内容包括:磨煤机最大出力、磨煤单耗、煤粉细度、通风阻力等。

试验分为投入改造系统、退出改造系统两个工况。其中内部流场优化系统为磨煤机内部机械改造,无法进行投退,投退试验不包括该部分。

试验结果如表1 所示。

表1 试验数据表

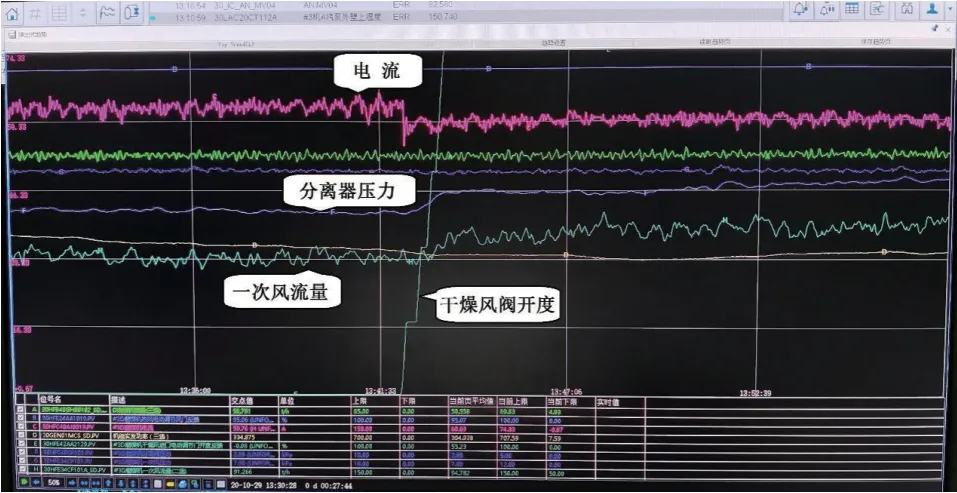

同时,最大出力试验结束后,维持相同煤质,又进行了相同煤量气固两相优化系统投退对比试验(50t/h),在系统退出时,稳定运行1h 后,投入气固两相优化系统,分析磨煤机性能参数的变化情况,结果见图2。

图2

可以看出,系统投入后,电流相比未投运时降低2.99A,投退前后差压降低0.25kPa,可见本次改造可以实现提升磨煤机性能的目的。

3 结论

针对某电厂ZGM113G 型中速磨煤机进行气固两相流场优化分析,确定磨煤机内部气固两相流场存在的问题及可能的优化方向,制定相应的优化改造方案,改造后,可以实现提升最大出力5.49%,降低磨煤机单耗1.11kWh/t,通风阻力降低250Pa;维持相同煤量,投入改造系统,同样可以降低磨煤机单耗及通风阻力。希望能为MPS 型中速磨煤机性能优化及降耗的科研工作提供参考和借鉴。