燃煤电厂低温省煤器应用现状与改进

文_谢庆亮 袁素华 王正阳 程鸿 朱尧

1.福建龙净环保股份有限公 2.国家电投集团江西电力有限公司景德镇发电厂

经过近几年国内电力行业的实践与发展,低低温电除尘器因其除尘效率高、改造成本小、工况适应性好、高效协同脱除SO3等特点,已广泛应用于国内燃煤机组。低低温电除尘器配套的低温省煤器可将烟气温度由低温状态降低至低低温状态,对于电除尘器的高效运行起着至关重要的作用。然而低温省煤器普遍存在的换热管束磨损泄漏、局部腐蚀、积灰等现状,影响到电除尘器的正常稳定运行,甚至影响了超低排放的效果,燃煤电厂低温省煤器的升级改造迫在眉睫。

1 燃煤电厂低温省煤器应用现状

燃煤电厂低温省煤器布置在除尘器前,处理的烟气含尘浓度一般为10 ~50g/m3,粉尘浓度较高。据统计,已投运的161台低温省煤器中,超过40%的项目暴露出泄漏的问题,出现泄漏的平均时间为2~3 年。目前针对低温省煤器的泄漏还未开发出非常有效的检测装置,因此一旦换热管发生泄漏无法及时被发现,冷却水将源源不断的进入烟道中,影响低低温电除尘器及机组的安全运行。

造成低温省煤器泄漏的主要原因为有磨损、局部腐蚀、安装制造缺陷等,主要表现在磨损泄漏、局部腐蚀泄漏和受热面积灰3 个方面。

磨损发生的重点部位为烟气走廊、支托板及侧板、迎风面及背风面中下部等气流不均处,出现磨损的主要原因包括设计不合理、换热器烟气变向引起的颗粒浓度集中等。

局部腐蚀主要是硫酸氢铵腐蚀、膨胀端弯头酸腐蚀等。超低排放改造后,由于氨逃逸问题,部分机组出现硫酸氢铵在低温省煤器上粘附、积灰、堵塞,造成阻力上升。换热器膨胀端由于管子与孔板间有空隙,粉尘容易进入到膨胀端,而烟气也容易经由缝隙流出,再由下游的缝隙流回到换热器形成短路。由于膨胀端内烟气受冷,酸性气体冷凝,进而对弯头产生腐蚀。

由于硫酸氢铵粘附堵塞等原因造成换热器积灰而运行阻力超标,而膨胀侧由于结构原因易积灰。

针对低温省煤器磨损、泄漏、积灰等现状,现有技术一般采用流场优化、材料或结构改进等增强其防磨、防漏性能。

2 采用流场优化技术改进低温省煤器

低温省煤器入口烟道一般存在大范围涡流,可能会导致烟道内积灰。低温省煤器上游及内部也可能存大涡流,不仅影响换热管换热效率,还存在换热管磨损的隐患。

采用流场优化的方式可消除大范围的涡流,降低局部高风速,提高换热效率及防磨性能。该技术虽然可在一段时间内减轻磨损,延长管束使用寿命,但是一旦某根管泄漏,冷却水还是会进入烟道,不能根本解决磨损、泄漏问题。

3 采用材料或结构改进低温省煤器

耐磨型管壳式低温省煤器是针对换热管采取多种强化防磨措施,通过增强换热管的耐磨性能来达到延长换热管的使用寿命。方法有喷涂防磨涂料、应用新型耐磨换热管束等。

例如在低温省煤器防磨重点部位加装防磨假管、防磨瓦等替代磨损措施,可延长使用寿命,或采用整体式螺旋翅片管作为防磨结构。整体(轧制)型螺旋翅片管采用多辊滚压轧制技术,具有更强的承压能力和耐磨性能。

无论换热管采取何种强化防磨措施,虽能一段时间内减轻烟尘对换热管的磨损,但是由于其采用大流量或全流量的凝结水进入换热管束内部换热,一旦出现泄漏,大量凝结水仍将从泄漏点进入烟道,对机组的安全运行造成威胁。另外,有限腐蚀法的工业应用证明其在控制低温腐蚀上具有一定的效果,但由于机组的变工况运行及部分项目的运行智能化欠缺,导致低温省煤器出现一定的低温腐蚀。因此,传统低温省煤器已经不能满足稳定、高效运行的要求。而新型热管式低温省煤器利用真空重力式热管作为换热元件,有冷却水零泄漏的优点,可提高机组的经济性和设备安全性。

4 新型热管式低温省煤器

4.1 工作原理

新型热管式低温省煤器采用重力热管作为超导换热元件,提高了换热的性能,同时保证了低温省煤器上下游设备的安全。

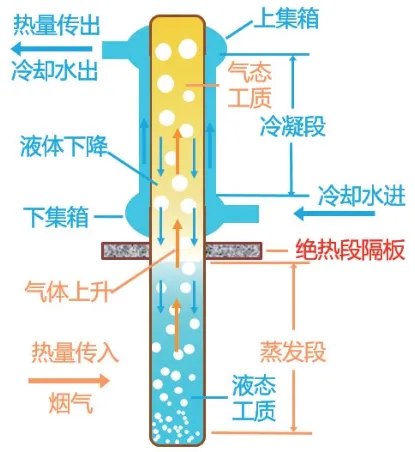

如图1 所示,热管底部的蒸发段吸收烟气热量,液态工作介质吸热蒸发后上升至冷凝段放热,冷凝后的液体工作介质在重力作用下回到底部重新吸热蒸发,周而往复。烟气和冷凝段冷却水集箱之间由绝热段的隔板分隔,冷却水侧设置特制的套管组件进行独立完全隔离,套管与绝热段隔板互不相通,实现了双重物理隔离的安全使用要求。此外,热管省煤器可以根据不同烟气参数调整冷热两侧的传热面积,避免了由于壁温过低导致的腐蚀问题。同时,该结构亦方便拆卸装配,便于维修保养。

图1 重力式热管工作原理

4.2 热管式低温省煤器结构

4.2.1 水侧结构

真空热管低温省煤器的水侧常见结构为圆形水箱、方形水箱结构及套管(图2)。选择主要依据为安全可靠,通过流通水压计算出的耐压能力确定。真空热管低温省煤器的冷凝段流通介质常为汽轮机低加系统的凝结水,一般大型机组的凝结水设计压力为2 ~6.4MPa,属于中高压。圆形水箱可满足该设计压力,但仅适用于机组规模较小的场合,机组规模较大时,占地大且技术经济性差。方形水箱无法满足该设计压力,可通过设置双回路系统实现压力减小,但需增设循环泵、水-水换热器等,设备初期投资及运行成本较高。

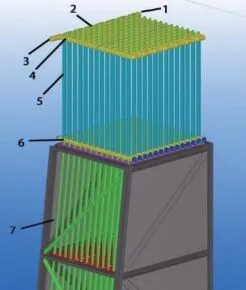

图2 套管结构

套管结构可满足该设计压力,冷凝水通过套管结构直接与热管冷凝段进行换热。如图2 所示,每根热管冷凝段的外部都套上一个管,同时在上下各设有上集箱和下集箱,每一排热管组件的上下集箱之间通过连接管相互连接形成冷却水的流通水路。冷却水总体与烟气方向成逆流状,此外,套管及上下集箱的圆管结构可提高水速,进而提高换热效率。

4.2.2 烟气侧结构

热管式低温省煤器处于粉尘浓度较高的工况下,换热器在烟道内部采用竖直布置,常规的H 型翅片管或螺旋翅片管均容易发生积灰,建议烟气侧采用开齿螺旋翅片管结构。

开齿螺旋翅片管在其螺旋翅片上均匀地开许多小口,管壁面上的槽道对翅片壁面上的流体边界层进行切割与分离,增大了湍流度,积灰和结垢现象减少,传热得到强化。

4.3 辅助应用措施

4.3.1 流场优化

传统低温省煤器磨损泄漏的主要原因是气流分布不均,为了使改造后的热管式低温省煤器流场更加流畅,采用CFD 流线型烟风道技术对其进行优化调整。

4.3.2 热管失效监测

低温省煤器长期运行引发的设备故障是一个缓慢的过程,传统的检测手段无法做到实时监测和提前预警。通过智慧环保全生命周期管理技术对热管式低温省煤器等设备进行预警,当数据偏差时发出故障预警,停炉期间对失效热管进行再生或更换,确保设备高效正常运转。

5 结语

低温省煤器换热管管束磨损泄漏、局部腐蚀、积灰等现状一直是换热器,包括锅炉省煤器等设备需要重点考虑的问题,本文提出采用热管式低温省煤器的综合改进思路,解决了传统低温省煤器因泄漏影响机组安全运行的问题。热管式低温省煤器具有换热效率高、冷却水零泄漏、风险低、节能减排效益显著的优点,在余热利用领域有着广阔的应用前景。