直投式SBS改性沥青SMA混合料技术性能研究

(山东建筑大学道路与交通工程山东省高校重点实验室,济南 250101)

利用改性沥青来提高沥青路面的抵抗高温变形、低温开裂、水损坏以及疲劳裂缝已经成为非常普遍和必要的技术手段[1-2]。近几年来出现了很多新型的改性技术,如稳定型橡胶改性沥青、橡塑合金改性沥青等,对沥青混合料的高低温路用性能、力学性能和耐久性均有明显的改善作用[3-6]。然而在当前沥青路面建设和养护市场中,使用量最大的仍然是SBS 改性沥青,约占国内改性沥青消耗总量的90%以上。SBS改性沥青技术指标受改性工艺影响非常大[7],成品出厂技术指标稳定性差;且在高温生产过程中,基质沥青本身已经形成了一定程度的老化,在后期的改性沥青存储和运输中,形成交联结构的SBS 又会发生热-氧降解[8-9],使得沥青韧性减小,严重降低了SBS 改性剂对改性沥青的贡献[10-11]。

从添加剂型高模量在沥青混合料中作用机理可以得到启示[12],沥青混合料可以在拌和过程中加入添加剂来实现某种特性。在合适的条件下,将SBS 改性剂与其他辅剂通过机械磨细,完成初次热混,制备成均匀的改性剂,通过这种方式可大大缩短后续再分散的时间。在沥青混合料生产的干拌过程中,将上述改性剂投入至拌缸中,使其承受高温骨料强劲的搅动和揉搓,伴随着剧烈的机械能和热能交换,可在极短的时间内发生熔融和分散,以便在随后的湿拌过程中完成对沥青乃至沥青混合料的改性作用,代替成品SBS 改性沥青来使用。直投式工艺的实现,可以打破SBS 改性沥青长途运输和长时间存储的限制,减少拌和现场改性沥青存储罐的投入,降低胶结料加温、保温所需的能源消耗,减少沥青老化和SBS 热-氧降解程度从而延长沥青路面使用寿命。

本试验以自主研发的直投式SBS 改性剂,依托京台高速公路沥青路面维修工程,在实验室内设计直投式SBS 改性沥青混合料SMA-13,通过对高温稳定性、低温抗裂性、水稳定性和疲劳性能等测试,分析了直投式改性沥青混合料的路用性能,并与相同矿质组成的成品SBS改性沥青混合料进行比较,从技术层面判定以直投式工艺代替工厂化改性沥青的可行性。

1 试验材料

为了与成品SBS 改性沥青混合料进行对比,并分析其工程可行性,选择京台高速公路将要施工的表面层SMA-13 沥青混合料作为研究对象,以相同矿质骨料,分别采用直投式SBS 改性剂+基质沥青、成品SBS 改性沥青制备混合料,在满足设计指标基础上评价沥青混合料各项路用技术性能。

1.1 矿料

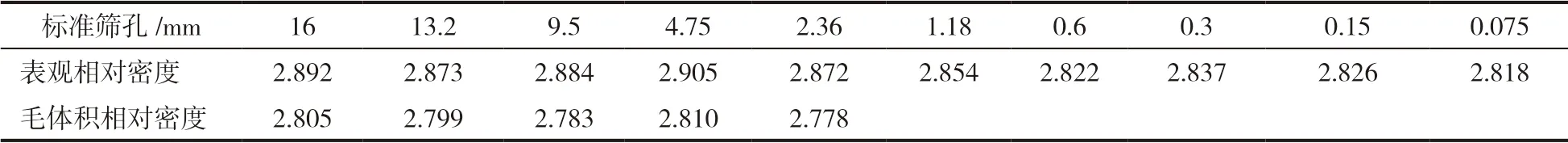

粗、细集料选用优质玄武岩,按照标准筛孔尺寸筛分分档使用,测定物理指标见表1;各项技术指标符合现行技术规范要求[13]。填料采用石灰岩磨细矿粉,测定技术见表2。

表1 集料相对密度(对应筛孔的筛余颗粒)

表2 填料技术指标

1.2 沥青胶结料

直投式SBS 改性沥青混合料直接以70#基质沥青作为胶结材料,比较对象采用成品SBS 改性沥青,两者主要技术指标见表3,均满足现行公路沥青路面对沥青胶结料的技术要求,可以用于沥青混合料技术性能的评价试验方案。

表3 填料技术指标

1.3 直投式SBS 改性剂

SBS 改性剂是苯乙烯-丁二烯的嵌段共聚物,具有很大的分子量,通常在几万到几十万不等。当受热融化后,其组成分子排列杂乱且相互纠缠,增加了分子间摩擦力,使得改性剂流动性极差而难以分散、分解。常规SBS 改性剂与普通石油沥青的溶解度就很差,分子量越大,越难以加工改性沥青,必需要经高温沥青的溶解、胶体磨剪切、发育以及稳定等多道工序进行生产,更无法直接采用直接拌和工艺,在短时间内制得改性沥青混合料,因此要消耗大量的能源,且很难保证改性沥青的使用质量。

将SBS 改性剂与和沥青溶解度参数较好的树脂类材料、润滑类材料等通过双螺杆挤出机的剪切、分散等作用形成预混,然后进行造粒加工,成为有一定韧性的黑色颗粒,得到直投式SBS 改性剂,粒径大小约为3 ~5 mm。此时的改性剂有效SBS 成分能保持原有的改性作用,同时降低了分子间的摩擦力,提高了热拌和时的熔融和分散能力,使得直接拌和工艺得以实现。

2 改性沥青指标的验证

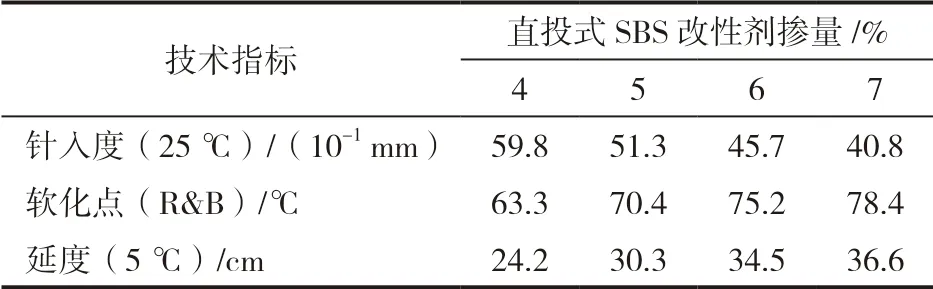

为评价直投式SBS 改性工艺和成品SBS 改性沥青的技术性能差异,同时确定直投式SBS 改性剂掺量,参考传统改性工艺在实验室内制备改性沥青试样。以表3 中70#沥青为基质沥青,试验采用小型剪切机进行改性剂的分散,掺量分别取基质沥青的4%、5%、6%和7%。四种方案得到改性沥青常用的三大技术指标见表4。

表4 不同掺量改性剂制备改性沥青技术指标

沥青的三大指标试验,设备普及率高,操作简单,一般技术人员可以熟练掌握,因此用作普通沥青及改性沥青入场检查的常规项目,也可以用来进行改性效果的比较分析。

针入度主要表征沥青材料的黏滞性,即抵抗变形的能力。从表4 中可以看出,随着改性剂掺量的提高,沥青的针入度值不断减小,表明沥青材料阻碍荷载下试针在其内部移动的能力得到了提高,起到了与SBS 改性相同的改善效果。

软化点代表沥青材料滴落流态和硬化点之间温度间隔的87.21%,反应沥青材料的热稳定性。随着直投式SBS 改性剂掺量的增加,改性沥青软化点逐渐升高,相应的将减少沥青路面在高温状态下由于胶结料软化造成的流动变形。

延度代表了沥青材料能够承担塑性变形的能力,间接反应了沥青路面在低温状态下消散内部温度应力、防止低温开裂的能力。随着SBS 改性剂掺量的增加,沥青的延度不断增大,但从6%掺量和7%掺量的增幅可以看出增长趋势有了明显的下降,低温性能改善作用不再显著。

从以上结果可以看出,采用直投式SBS 改性剂制备改性沥青,具有改善沥青高、低温性能,增强沥青材料粘滞性的作用;随着改性剂掺量增加,其变化趋势与成品SBS 改性工艺基本一致,可以作为成品SBS 改性沥青混合料试验的比对方案进行研究,改性剂掺量根据表4 结果取6%作为比对掺量。

3 沥青混合料组成设计

直投式SBS 改性沥青混合料采用马歇尔方法进行设计,设计级配如表5所示。

表5 直投式SBS 改性沥青混合料设计级配

将矿质混合料加热至170~180 ℃,保温至少4 h后放入拌和锅,加入直投式SBS 改性剂(可同时加入纤维稳定剂)后干拌一个周期(约90 s),随后加入70#基质沥青拌和一个周期,最后加入矿粉拌和一个周期,得到直投式改性SMA 沥青混合料。改性剂掺量为沥青质量的6%(内掺)。为了便于和普通SBS 改性沥青混合料比较,排除沥青胶结料总量对结果的影响,试验采用相同级配的矿料,以成品SBS 改性沥青作为胶结料制备对照组混合料,沥青用量为直投式改性剂与基质沥青质量总和。

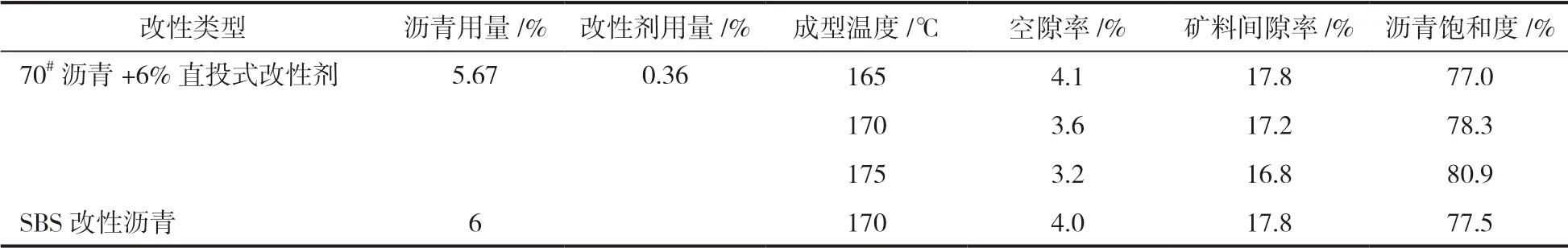

沥青是一种感温性材料,其黏度随温度变化是其重要的性能,用以确定沥青混合料的拌和、摊铺和碾压温度,温度越低则表明施工和易性较好。为了直观地评价直投式SBS 改性沥青混合料的施工和易性,分别在165 ℃、170 ℃和175 ℃下成型马歇尔试件,技术参数见表6。

表6 SBS 改性沥青混合料SMA-13 马歇尔技术指标

直投式SBS 改性剂在热集料的剪切作用下熔融,分散于热态基质沥青中并发生交联,形成“改性沥青”,其总质量等于对照组SBS 改性沥青用量。

从表6 中可以看出,在相同级配条件下,随着成型温度的升高,沥青混合料空隙率不断降低,相应的矿料间隙率减小,沥青饱和度增加,说明随着沥青黏滞性的减小,矿质混合料之间的间隙在恒定的击实功下被压缩的更小;与成品SBS 改性沥青相比,直投式改性SMA 混合料在165 ℃下成型就可以达到前者170 ℃成型的密实水平,说明在施工温度范围内,直投式SBS 改性工艺混合料内部滞阻力较小,具有较好的施工和易性,可适当降低混合料的生产温度,减少沥青老化,降低施工难度。

4 技术性能试验评价

在混合料设计结果基础上,以4%空隙率作为成型标准,进一步评价两种工艺下改性沥青混合料的技术性能。因两者级配和各项体积参数基本相同,技术性能差异主要因素就是改性工艺的不同。

4.1 高温稳定性

提高沥青混合料在高温季节抵抗车辙变形能力,是使用SBS 改性沥青的主要目的之一。采用现行规范试验方法,以4%空隙率对应毛体积密度,轮碾法成型30 cm×30 cm×5 cm 板式试件,测定标准条件60 ℃/0.7 MPa 下两种沥青混合料的动稳定度,试验结果如图1所示。

图1 两种沥青混合料车辙试验结果

从图1 可以看出,直投式改性SMA 混合料和成品SBS 改性沥青混合料动稳定度分别达到了5 600 次/mm 和4 523 次/mm,均满足改性沥青混合料SMA-13 高温稳定性要求。相同级配情况和“沥青总量”下,直投式改性SMA 沥青混合料具有更高的动稳定度结果,高出成品改性沥青拌和工艺23.8%。

4.2 低温抗裂性

低温抗裂性检验采用小梁试件(250 mm×30 mm×35 mm)低温弯曲试验方法。试验温度为-10 ℃,加载速度为5 cm/min,采集最大破坏荷载对应的跨中挠度计算弯曲破坏应变,用来评价抗裂性的评价指标,测试结果见表7。

SBS 改性同样具备改善沥青低温性能的作用,通过提高沥青的低温延性,在相同拉应变发展下延缓断裂的发生,从而增强沥青路面抵抗低温缩裂的能力。

从表7 测试结果可以看出,两种改性沥青混合料低温抗裂性均能满足规范要求;从数值上看,直投式改性SMA 混合料最大弯拉应变低于成品SBS 改性混合料;从降低幅度上看,不足后者破坏应变值的4%,考虑到试验数据本身的离散性可以看出,两种沥青混合料在低温抗裂性方面表现基本相当。

表7 低温弯曲试验结果

4.3 水稳定性

水稳定性检验采用冻融劈裂试验中得到的残留劈裂强度比RST,试件采用双面击实50 次的马歇尔试件2 组,分别作为试验组和对照组。试验组经过真空饱水、低温冰冻、热水浴融化的循环过程一次,以削弱沥青结合料与矿料之间的黏附能力,从而表现为间接抗拉强度的降低。两组改性沥青混合料测试结果见图2。

从图2 中可以看出,两种改性混合料试验结果均满足规范关于水稳定性的要求;直投式SBS 改性沥青要优于成品改性沥青拌和的沥青混合料。这是由于改性剂在高温熔融状态,其中一部分黏附在矿料表面,形成骨料与沥青黏附的强力胶,增强界面结合力;其余部分则与沥青混合、分散,以增强沥青内聚力。因此,从水稳定性结果可以看出,直投式SBS 改性工艺不仅是对沥青进行改性,同时也起到了改性骨料界面结合力的作用。

图2 冻融劈裂试验测试结果

4 疲劳性能

应用四点弯曲小梁疲劳试验评价两种SBS改性沥青混合料的疲劳性能,如图3所示。疲劳试验在20 ℃的中温水平下进行;采用应变控制模式,应变水平取600 μ、800 μ、1 000 μ三种应变水平;试验荷载频率为10 Hz,采用连续正弦波形荷载加载。试验以试件实时劲度模量衰减至初始劲度50%时的加载次数作为疲劳寿命[14-15]。表8 给出了两种改性沥青混合料的疲劳寿命试验结果。

图3 四点弯曲疲劳试验装置

表8 疲劳寿命试验结果

结合沥青路面在实际车辆荷载下的应变分布及大小的规律可知,两种沥青混合料应用到沥青路面中都会有较高的疲劳寿命。

从表8 可以看出,随着应变水平的增大,两种沥青混合料疲劳寿命都出现了降低的趋势,符合沥青混合料疲劳破坏的基本规律;在单一应变水平下比较,直投式改性SMA 沥青混合料和成品SBS 改性沥青混合料的疲劳寿命并无明显的高低之分;600μ 水平下由于试验值基数最大,相应的也出现了差值绝对值的最大差,但仅为平均值的2.7%,为三组中最小值,最大值则为5.1%,均小于各自平行试验的数据离散程度。由此可以认定,两种改性沥青混合料在疲劳性能方面表现相当,直投式改性SMA 沥青混合料疲劳寿命不低于相同条件下的成品SBS 改性沥青混合料。

5 结论

a)与成品SBS 改性沥青混合料相比,直投式改性SMA 沥青混合料具有较好的和易性,可在一定程度上降低混合料的生产温度,降低沥青短期老化程度和路面施工难度。

b)直投式改性SMA 沥青混合料在高温稳定性和水稳定性方面明显优于成品SBS 改性SMA混合料,低温抗裂性和疲劳性能方面与成品SBS改性SMA 沥青混合料相当。

c)直投式改性SMA 沥青混合料在技术性能方面符合现行规范技术要求,且不低于目前已经成熟的SBS 改性沥青混合料技术,可以代替工厂化改性沥青用于沥青路面之中。