新一代媒介式烟气—烟气换热器在小型机组系统布置方案研究

潘志越

(福建永福电力设计股份有限公司,福建 福州 350108)

烟气—烟气换热器(Gas-Gas Heater,简称GGH)作为燃煤电站烟气处理设备,具有消除烟囱“白烟”、改善烟气排放等优点。由于初投资大、系统复杂等原因,GGH的研究与应用主要集中于各大发电集团的大中型机组[1-2],而在小型机组中还较少。特别是在福建省内,GGH系统在热电联产小型机组中尚无应用先例。鉴于此,以省重点项目福鼎热电厂工程为例,结合实际工程条件与环保政策,对不同布置方案进行对比分析,确定技术、经济效益最优的方案,为类似工程提供借鉴与参考。

1 GGH系统概述

1.1 GGH应用背景

火电行业燃煤机组烟气脱硫工艺以石灰石-石膏湿法为主,该工艺更是燃煤电厂烟气脱硫的首选工艺。如果脱硫后的烟气不经加热直接排放,则烟囱出口温度在45~55℃之间,属于携带有饱和水的湿烟气,导致烟囱出口形成白色的“烟柱”。电厂“冒白烟”的现象普遍受到公众的质疑和误解,给电厂生产带来了很大压力。

脱硫后的净烟气由于排放温度较低,密度较大,自烟囱排出后,不能迅速抬升并扩散到大气中。烟气中携带的微小石膏浆液滴聚集在烟囱附近并落到地面,形成“石膏雨”现象。沉降的微小液滴呈酸性,会对沉降区域内的设备、设施和建筑物造成损害,也会对周边地区的生产和生活带来不良影响。

1.2 GGH装置

GGH装置的基本原理如图1所示,其通过转子中的数万个换热元件持续不断地交替从脱硫前原烟气侧吸热并向脱硫后净烟气侧放热,以提高排放烟气温度。其原理类似于回转式空预器,因此又称为回转式或再生式GGH (Regenerative Gas-Gas Heater,简称RGGH)。

GGH装置通过从脱硫前原烟气吸热,降低了进入吸收塔的烟气温度,可减少脱硫系统耗水量,相对的低温可降低塔内对防腐的工艺技术要求;另一方面,GGH加热脱硫后净烟气,减少烟气冷凝结雾,有效缓解烟囱“冒白烟”现象;促进烟囱排烟扩散,解决了“石膏雨”问题。同时,加热后的烟气对GGH出口烟道和烟囱的腐蚀减轻,降低烟囱防腐维护成本,提高设备安全性。

1.3 MGGH系统

在日本的火电厂,为了增强烟气的扩散能力,减轻对本土的污染,几乎所有的湿法烟气脱硫系统后均设置了GGH装置。GGH的大规模应用,加上地方环保法规日益严格,促进了GGH技术的迅速发展。

但在实际运行中,RGGH换热元件易腐蚀、堵塞等固有缺陷也逐渐凸显。针对传统RGGH的缺点,日本三菱公司于1997年研发了取代传统RGGH的新一代媒介式烟气-烟气换热器(Medium Gas-Gas Heater, 简称MGGH),并成功应用于工程实践[3]。

典型的MGGH系统流程如图2所示。MGGH系统由烟气冷却器,烟气加热器、热媒平衡罐、辅助加热器、循环泵及电控装置等组成。基本原理是利用原烟气的热量通过烟气冷却器的换热管加热热媒介质(一般采用水),再利用加热后的热媒介质循环至烟气加热器的换热管以加热净烟气。热媒水在管路中形成闭式循环。在锅炉低负荷时,采用热助加热系统对热媒水进行加热,以保证烟气加热器出口烟气温度。热媒水补充系统的作用是在系统启动前注水以及运行中补水。

与传统RGGH系统对比,MGGH具有以下优点。

(1)无泄漏。在RGGH中,由于原烟气与净烟气侧存在压差,不可避免产生烟气泄露。而MGGH的烟气冷却器和烟气加热器独立布置,降温侧和升温侧完全分开,保证了在热烟气和冷烟气之间无烟气和飞灰泄漏。

(2)布置灵活。由于烟气与烟气之间换热系数低,RGGH中布置数万个传热元件,外形笨重,占地面积大。而MGGH的烟气冷却器和烟气加热器布置可根据工艺流程优化,特别是对于改造工程,可因地制宜优化布置设备及烟道,节约投资成本。

(3)避免腐蚀。MGGH在运行中可通过控制循环热煤水的流量来调节换热量,保持烟气侧温度始终高于酸露点,以防止SO2腐蚀。

(4)可靠性高。RGGH中容易造成烟尘的沉积和结垢,影响换热效果;在锅炉低负荷工况下,RGGH也缺乏提高烟气温度的手段。而MGGH中无易堵塞的换热原件,也可通过控制热煤水的循环流量和温度保证系统稳定运行。

(5)热经济性高。热媒水在烟气冷却器中吸收的热量除了用于加热净烟气,也可用于加热凝结水系统,提高热循环效率。

1.4 GGH在我国的发展与应用

我国火电行业在GGH的认识与应用上经历过曲折与反复。在1979年,南京下关电厂安装了国内首套GGH装置[4]。随着湿法脱硫的大规模运用,GGH也开始大量推广。据统计,到2004年国内火电厂中采用GGH的约占80%以上,其中基本是RGGH。

根据行业对FGD的运行跟踪,几乎所有的GGH在运行过程中都出现了故障。GGH的投资约占湿法脱硫的15%左右,但其引发的问题已经成为制约脱硫系统长期稳定运行的瓶颈。当时流行的观点是:取消GGH可简化烟气系统,提高FGD系统可靠性[5-6]。因此,此后部分新建机组不再要求安装GGH,部分已安装的机组开始拆除。

近年来,湿烟囱排放带来的“冒白烟”、石膏雨等问题又逐渐引起社会关注。有研究甚至认为,温度低、湿度大的电厂排烟是形成雾霾的根本原因[7]。2014年至今,随着“超净排放”标准的提出,MGGH、低温省煤器、低低温电除尘器、电袋除尘器、湿式除尘器等新型烟气净化装置百花齐放。曾经仅是脱硫系统中附属设备的GGH,已发展为协同烟气净化技术中的重要一环。

2 工程条件

2.1 工程概况

福能集团晋南热电厂工程为福建省2017—2019年重点建设项目。项目位于晋江市深沪湾东海垵工业区,新建3×300 t/h循环流化床锅炉,配套新建2×30 MW抽汽背压汽轮机组。以热电联产、集中供热的方式替代园区内67台企业自备燃煤工业蒸汽/导热油锅炉和17根烟囱,具有显著环保和社会效益。

2.2 锅炉参数

锅炉为杭州锅炉集团股份有限公司设计制造的NG-300/13.7/540-M型单循环流化床、高温超高压自然循环锅炉。BMCR工况主要参数如表1所示。

表1 锅炉主要参数

2.3 煤质条件

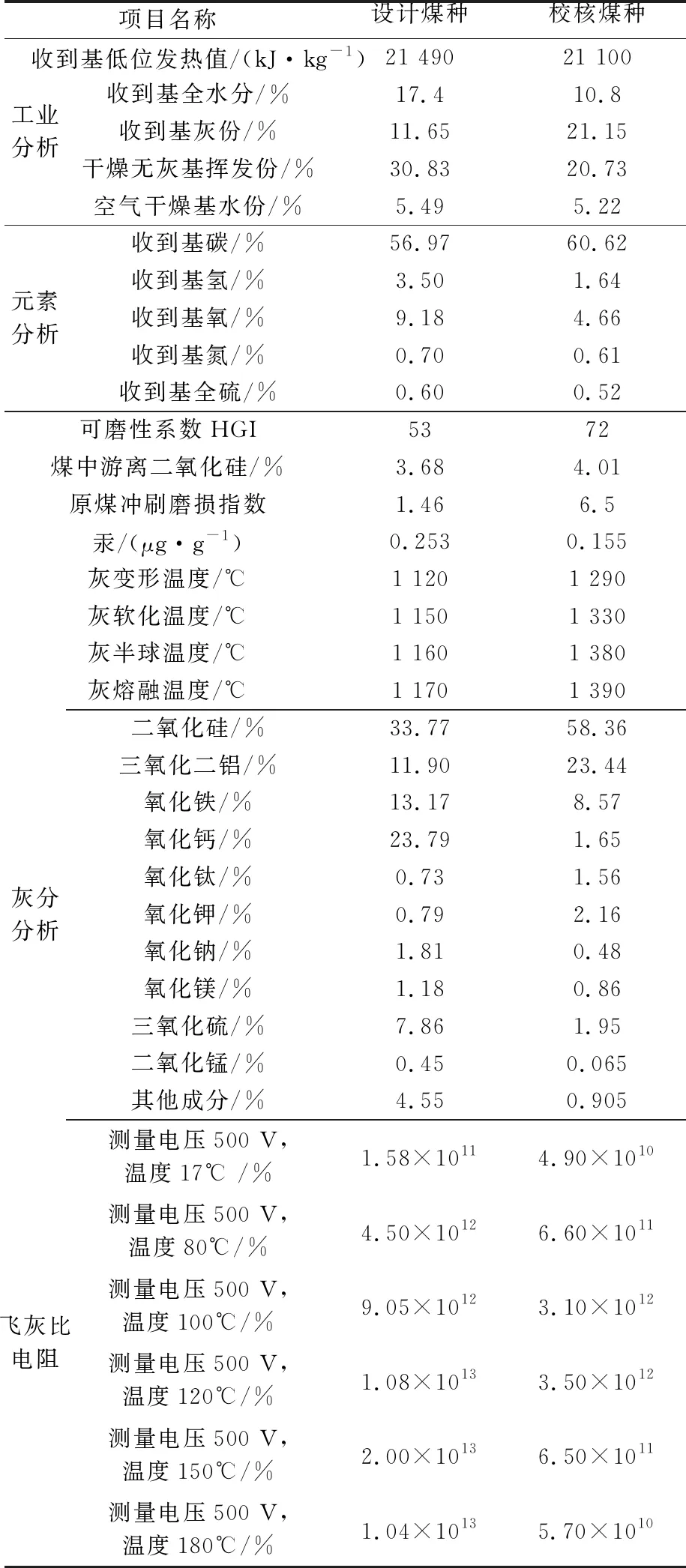

本工程设计煤种为神华烟煤,校核煤种为神华烟煤与天湖山无烟煤混煤。煤质资料详见表2。

表2 本工程煤质资料

3 MGGH系统技术方案

本项目为小型热电联产机组,能源综合利用效率很高。考虑到烟气侧的控制难度、热力系统简化、系统可靠性以及投资性价比等因素,选用简单MGGH系统,即热媒水仅在烟气冷却器与烟气加热器之间循环流动传热,而不参与机组热力循环。

3.1 比选技术方案

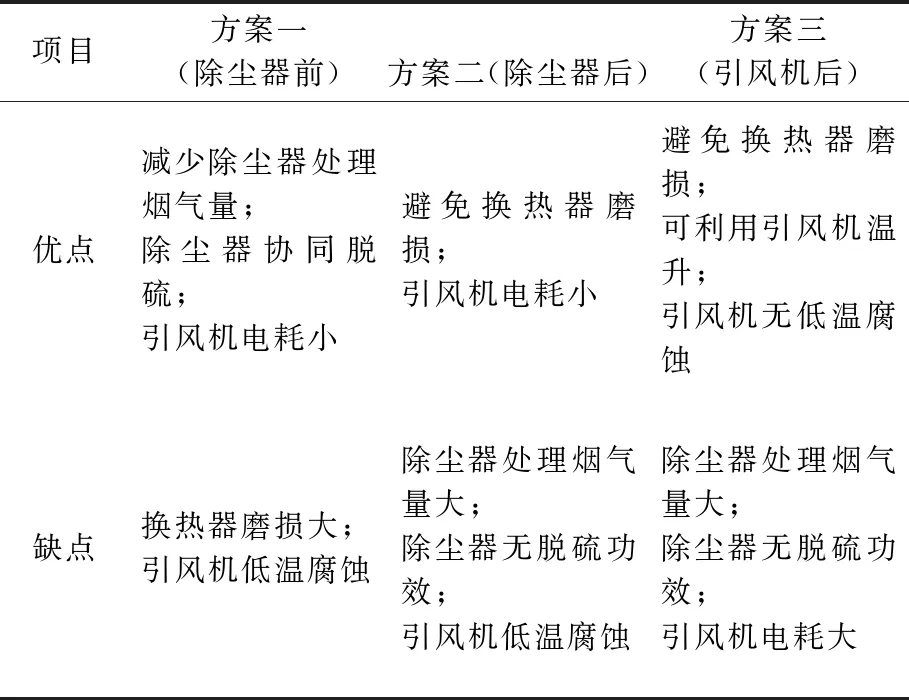

MGGH系统的核心设备——烟气冷却器与烟气加热器,可在FGD前后分别独立灵活布置。对于本工程,根据烟气冷却器与除尘器、引风机相对位置的不同,有3种布置方案,如图3所示。

3种工艺方案各有利弊,初步对比3种方案的优缺点如表2所示。

表3 3种烟气冷却器布置方案初步对比

3.2 对比分析

3.2.1 方案一

从本项目煤质与飞灰成分分析,根据相关选型标准,设计煤种与校核煤种均满足电除尘器除尘指标,可以选用静电除尘器或电袋除尘器。

方案一在工程实际中大多与低低温静电除尘器配套采用。实际上,换热器(低低温省煤器或MGGH或二者联合)+低低温除尘器的系统配置,也是目前燃煤电站“超净排放”的典型方案之一[8]。低低温除尘器的理论依据与SO3烟气调质(FGC)相类似。飞灰温度在225℃以上时,体积导电占主导作用;而在143℃以下时,表面导电占主导作用。表面导电性主要取决于烟气中SO3含量。温度低于酸露点时,SO3冷凝成硫酸雾滴,吸附在飞灰颗粒表面,其表面电导率增大,容易被除尘器捕捉。

影响静电除尘效率的最大的因素是飞灰比电阻。在1010~1011Ω·cm数量级时,为静电除尘器最佳运行范围。从本项目飞灰数据分析,校核煤种飞灰的低温特性适宜采用低低温除尘器;对于设计煤种,虽然在低低温下降低了一个数量级,但仍处于高比电阻区间,不利于静电除尘。

从低低温除尘器的协同脱硫效果分析。低低温静电除尘器脱硫的基本判据是灰硫比[9],对中低硫分煤种,一般要求灰硫比大于100。本工程脱硝出口的SO3的转化率按照2.5%(原始SO3转化率取1.5%,脱硝SO3转化率取1%)计算,除尘器进口的灰硫比分别为179/297(设计/校核煤种),满足除尘器脱硫条件。

因此,本工程采用低低温除尘器是基本合适的。设计煤种飞灰比电阻偏高的问题,可进一步采用高频电源的手段加以弥补。本工程采用五电场低低温静电除尘器(一、二电场配高频电源)+高效湿法脱硫配高效除雾器的联合除尘工艺。除尘器除尘效率不低于99.925%,可满足重点地区新建燃煤机组10 mg/m3的最新排放标准。

对于受热面易磨损的问题,在设计上应采取加装防磨瓦、分组分区布置受热面等措施,运行中也需及时吹灰、更换磨损管子等。因此MGGH制造、运维费用均高于方案二。另外,低低温引风机需采取防腐措施,如镍基自熔合金喷涂叶片等。

3.2.2 方案二

方案二的最大优势在于烟气冷却器运行条件好。受热面处于除尘器后的低尘环境,换热管束磨损强度大大降低,设计中无需考虑特殊防磨措施,节约了MGGH设备造价;同时,也能缓解受热面积灰造成换热系数下降的问题,因此换热器运行可靠性很高,维护费用低廉。

从对应除尘器配置来看,方案二如果选用普通五电场静电除尘器无法满足所需除尘效率,而换热器后置又不满足采用低低温静电除尘器的先决条件,因此只能选用电袋除尘器。与静电除尘器相比,电袋除尘器具有煤种适应性强、除尘效率高、单位容量造价低等优点。经与相关厂家沟通咨询,本工程如选用电袋除尘器(二电场二袋区,相同保证效率),较方案一节约造价约50万元。

但另一方面,电袋除尘器也存在运行阻力大的显著缺点。如选用电袋除尘器,烟风系统阻力较方案一增加600 Pa左右;而且电袋除尘器存在滤袋成本高、寿命有限(一般不超过5年)、更换滤袋工作量较大等问题,造成其维护费用高于静电除尘器。

从对引风机影响方面,电袋除尘器增加的额外压损导致引风机运行压头、选型压头均高于方案一,而且同样运行于低低温环境,必须考虑防腐手段。因此引风机投资、运行费用均高于方案一。

3.2.3 方案三

与方案二相比,方案三中的烟气冷却器运行条件得到进一步优化。不但含尘量低,而且可利用引风机对烟气的温升效应。经计算,本工程引风机后烟气温度增加约为11.8℃,冷却器中烟气侧与水侧换热温差增大,在保证同等换热效果的前提下,可减少受热面数量,设备设计、制造更加紧凑,初投资费用降低。经相关厂家估算,可较方案一节约投资45.5万元,较为显著。

方案三中的引风机运行条件也最为优越。其输送介质为高温烟气,始终运行在酸露点以上,无低温腐蚀风险,无需考虑叶片防腐等措施,制造成本、维护费用均较低。但是,鉴于与方案二同样的原因,方案三只能配套采用电袋除尘器,烟风运行阻力增加较多。而且引风机实际烟气量大,导致其运行电耗较方案二进一步增加。经计算,方案三在BMCR工况下的运行电耗分别较方案一、方案二增大了7.6%、16.9%。值得注意的是,方案三引风机TB点的工况参数与方案二相同,其能耗高的劣势并不体现在造价中,而得益于无需防腐方面的成本投入,引风机投资甚至还略低于方案二。

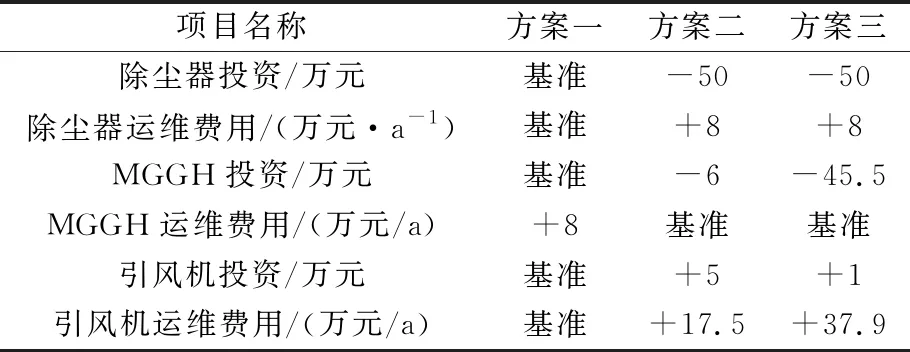

3.2.4 综合对比

3种方案的经济性比较见表4(年运行小时数按5 000 h,度电成本按上网电价0.393 2元/kWh考虑)。可见,方案一的初投资最高,较方案二、方案三分别增加51万元、94.5万元,但后期运行维护投入最低;方案三的情况正好与之相反,方案二则处于二者之间。

表4 三种方案经济性对比

方案一得益于静电除尘器运维费用低、引风机节能方面的优点,虽然初投资最高,但从投运约3年起,其经济性最优,而且随着投运时间的增加,其优势不断扩大。另外,方案一可利用低低温除尘器协同脱硫,具有减少脱硫系统耗水的额外收益。方案三的优势在于初投资最低,但被引风机耗电高的巨大劣势完全抵消,故不推荐采用。综合而言,方案一为本工程MGGH的系统最佳配置方案。

3.3 运行效果

福鼎热电厂已于2019年12月正式运行。采用方案一配置的MGGH系统运行稳定、效果良好,为打造“一流火电厂”、维护工业区良好形象起到关键作用。

4 结语

(1)MGGH系统消除烟囱“白烟”、改善烟气排放、运行可靠等优点,是今后“超净排放”电厂的重要方向。

(2)MGGH系统方案不可孤立分析,其最优方案应结合实际工程条件与除尘器、引风机的配置综合分析确定。

(3)对于本项目,采用烟气冷却位于除尘器前的MGGH系统与低低温静电除尘器的布置方案有利于除尘器运行、节约引风机电耗、除尘器可协同脱硫,经济性也最优。