页岩气水平井套管变形防治技术

赵祚培 钟 森 郑 平 乔智国 舒笑悦

(1.中国石化西南油气分公司工程技术管理部,四川 成都 610041;2.中国石化西南油气分公司页岩气项目部,重庆 永川 402160;3.中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000;4.电子科技大学成都学院,四川 成都 611731)

0 引言

威荣气田位于四川省威远县,2019 年进入页岩气产能建设阶段,是国内首先开发的深层页岩气田。威荣气田为向斜构造,埋深为3 600~3 850 m,地层压力为68.7~77.5 MPa[1]。气田的①~⑤号层位的优质页岩段平均厚度为35 m 左右,垂向应力平均为89.6 MPa,平均最大水平主应力为98.6 MPa。2018年部署5口评价井,平均水平段长为1 432 m,水平段采用Φ139.7 mm×10.54 mm×125 V 油层套管完井,套管内径为118.62 mm,抗外挤强度为120.2 MPa。采用大通径桥塞和全可溶桥塞分段,单段采取2~3 簇射孔,平均单井液量为36 800 m3、砂量为1 100 m3,主体排量为12~15 m3/min,主体施工压力为85~90 MPa,表现为施工压力高、难以形成缝网的特征。

1 前期套变情况

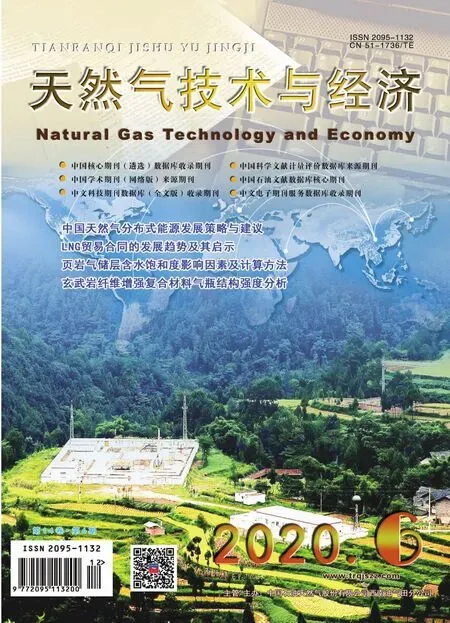

压裂过程中5口评价井均发生套变,套变点达15处,共丢失14 段/941.4 m(图1),占总水平段长度的13%。轻微套变后采用大排量洗井、换小尺寸桥塞、桥塞与射孔枪分体泵送等措施能够保持继续压裂;若套变严重,需采用连油通井、钻磨、修井机修井等处理井筒,压裂设备停待时间长,储层丢失较多,严重影响了评价进度和评价效果,费用大幅度超投资[2]。

图1 威荣前期套变丢失的段长与段数统计图

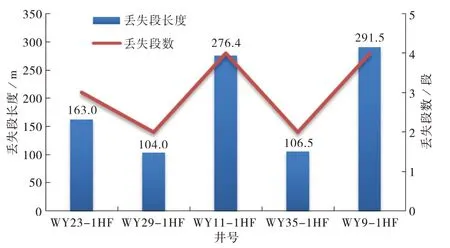

统计出5 口井套变的各项参数(表1),套变主要发生在水平段中部和A点附近,B靶点无套变,套变点与最近射孔段间距为150~350 m,这与相邻的长宁-威远气田情况相似[3]。套变点全角变化率在10°/100 m 以内,大部分点相邻位置裂缝或断层较为发育,部分井段固井质量较差。采用连油通井、打铅模、多臂井径测井的方法,计算套管内径变形量为9.00~38.62 mm,大部分变形量小于20 mm,套管内径缩小至100 mm以内。

结合统计分析及其它气田的研究成果,初步认为套变由地质和工程综合因素引起[4-5]。①压裂诱导地层剪切滑移。威荣气田为走滑应力模式,易形成走滑断裂,在断层、裂缝发育或岩性变化大的位置,大型压裂聚集的能量可诱导页岩层段滑移,对套管产生非均匀载荷挤压[6-7]。利用软件模拟对套管加载100 t 的载荷,10.54 mm 壁厚套管可缩径9 mm。②套管疲劳损伤[8-9]。压裂中套管承受较大温度变化[10],井筒长时间保持高压,并且实施了瞬时停泵测试、快速升降排量、超大规模泵注等试验,部分井出现砂堵,井底压力变化量达50 MPa以上。

表1 5口井套变位置及参数统计表

2 套变预防措施

威荣气田进入产能建设阶段后,为防止套变影响开发进程和效果,采取了多种预防措施避免出现大量丢段。

2.1 提升井轨迹及固井质量

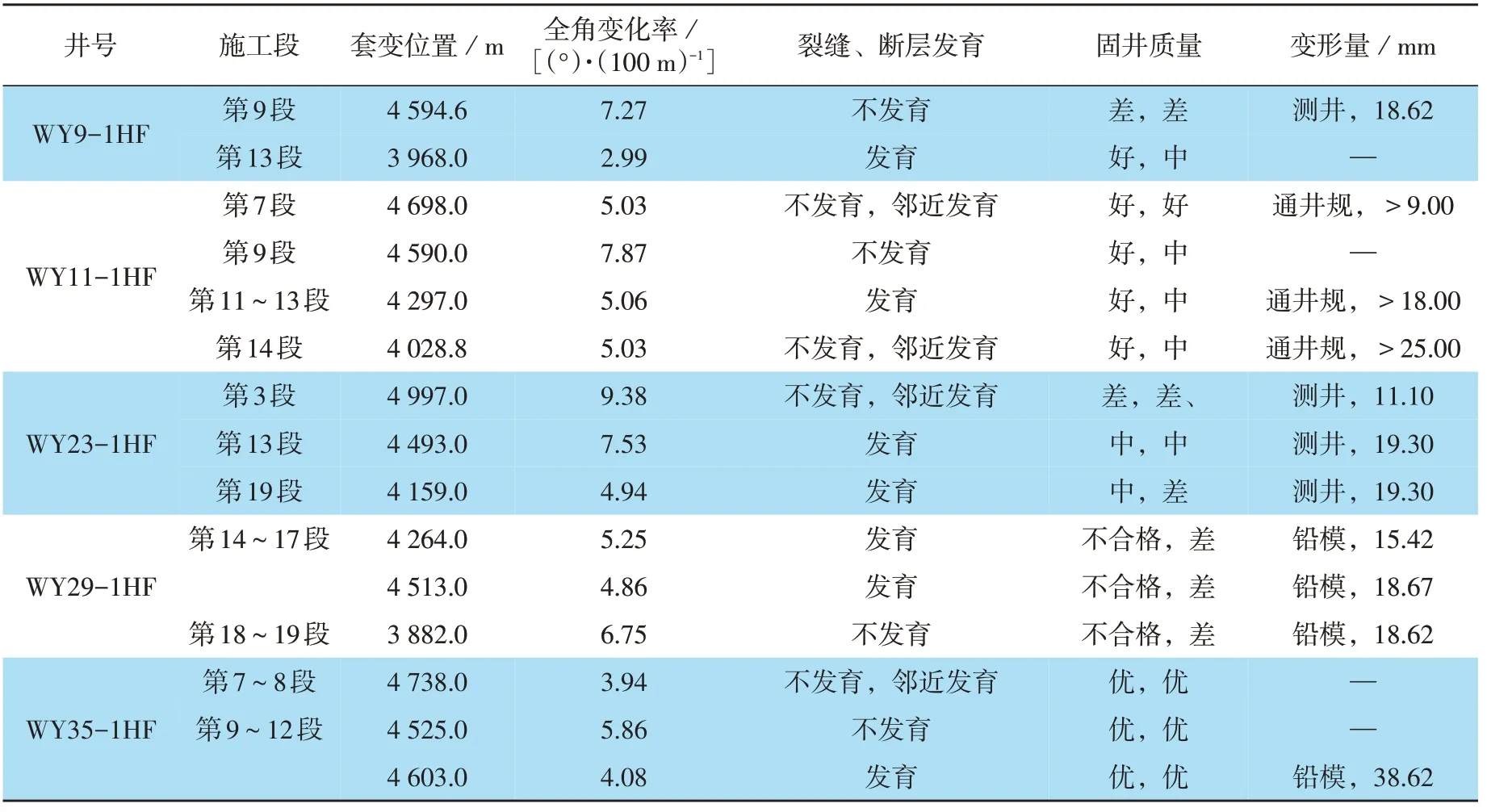

通过套管抗外挤强度与全角变化率的模拟(图2),全角变化率大于16°/100 m(5°/30 m)时,抗外挤强度则降低较多,需要提升水平段的轨迹平滑度[11]。针对岩性变化大、地层倾角大的井,水平段钻井由滑动导向改为旋转导向等更成熟的工程技术控制轨迹,加强随钻跟踪调整,控制全角变化率小于16°/100 m(5°/30 m),靶窗控制在3 m以内,优质页岩储层钻遇率均能达到100%。

改善固井质量[12-13],前置液四级冲洗,驱油冲洗液+驱油冲刷液+水基隔离液+水基冲洗液,水泥浆使用弹韧性防气窜体系,设计尾浆为常规密度,领浆为高密度。交叉使用整体弹扶和聚酯旋流刚扶,扶正器外径为215.9 mm,可保持套管较好居中度,目前水平段固井质量优良率平均达92%。

图2 全角变化率与套管抗外挤强度模拟图

2.2 增加套管抗压级别

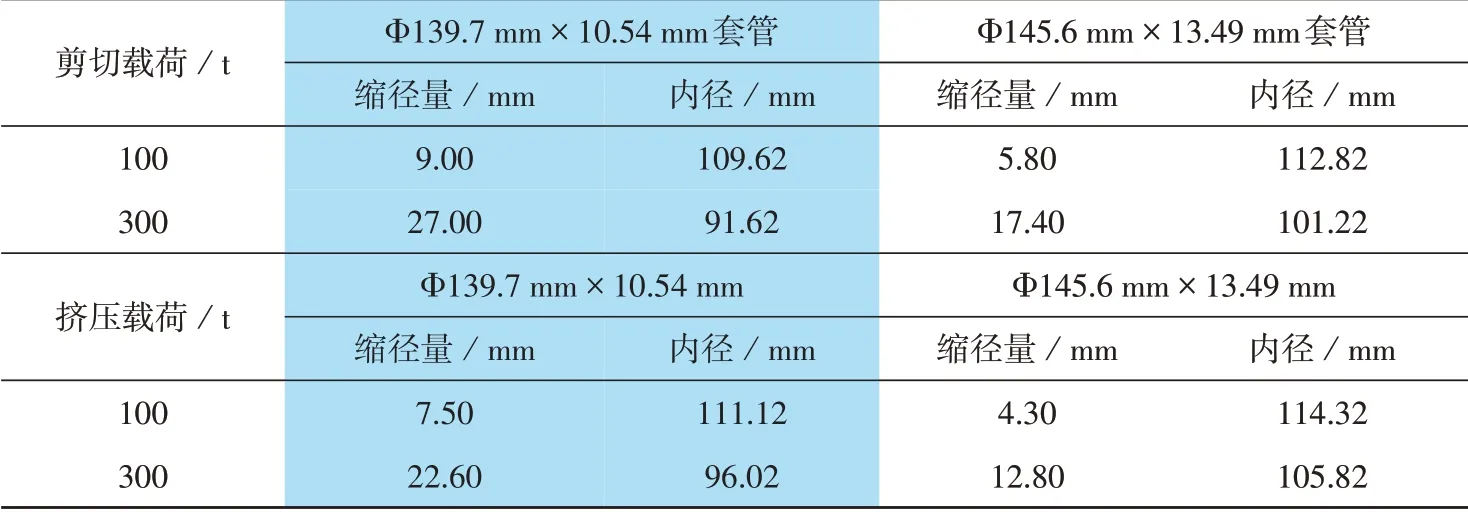

提升套管钢级[14],在产能建设井中推广使用页岩气专用125SG钢级套管(表2),壁厚从10.54 mm加厚至13.49 mm,内径不变,抗外挤强度由120.8 MPa增加至159.4 MPa,超过压裂中井底压力,增加了38.6 MPa,利用力学软件模拟非均载荷及剪切载荷下套管变形量(表3),发现Φ145.6 mm×13.49 mm套管能抵抗大部分挤压和剪切载荷。在300 t 载荷下套管最大缩径量为17.4 mm,直径缩小到101.22 mm,可满足小尺寸桥塞的通过和座封,仍能实现分段。

2.3 储层识别及设计优化

利用区域三维地震数据,根据钻遇及压裂窜通情况,重新认识断层、裂缝发育状况,分为断层、疑似断层、裂缝发育段三类,并采用针对性的参数设计及施工原则。①分段时避射明确的断层位置,邻近段规模降低30%,排量降低至12 m3/min 以下;②疑似断层和裂缝较为发育段减少20%~30%规模;③对钻遇岩性变化大的井段,分段不跨类,将相似井段化分成一段;④拉长段间距和簇间距,减小单位长度上的改造强度;⑤施工压力控制[15],单段射孔为6~8 簇,多簇进液降低施工压力;主体排量为12~14 m3/min,较前期减小了2~3 m3/min,压力维持在85 MPa 以下,尽量保持平稳,顶替阶段采取阶梯降排量减小压力激动[16-17]。

表2 产能建设阶段前后使用的套管参数表

表3 模拟套管不同载荷下变形量表

3 套变后处理措施

3.1 处理程序

对于套变井,经过多次尝试,摸索出一套标准化的处理流程。采用全可溶桥塞,可解决意外坐封后快速处理及压后井筒畅通的问题[18]。若泵送103 mm桥塞出现轻微遇阻,电缆张力变化小,井筒可能轻微变形,提出工具串后大排量高黏度胶液冲洗井筒,保证水平段内无沉砂,更换95 mm 小桥塞泵送。若无法通过则可将桥塞和射孔枪单独泵送,长度减小后有利于通过。若95 mm 桥塞仍不能通过则采用多臂井径仪测井或铅模判断套变情况,利用73 mm、60 mm小射孔枪射孔开展全段暂堵压裂。

3.2 多级暂堵分段

对于套变严重的井,现有尺寸桥塞均无法通过,采用连续油管带小尺寸射孔枪全段射孔后,利用暂堵工艺进行分段压裂[19-20]。自主研发了一种可溶合金材料(图3),制成的暂堵球承压级别达到70 MPa,可根据需求调整配方,实现2~180 h 溶解时间可调。采用暂堵球+暂堵剂的组合增强缝口堵塞效果,暂堵球直径为13.0~15.5 mm,使用数量为一次暂堵孔眼数的0.8~1.2 倍,暂堵剂使用量为100~300 kg/段,泵送排量为5~8 m3/min。

4 应用效果

2019 年在15 口井实施套变防控措施,仍有6 口井发生套变(表4),套变井占40%,相比前期大幅降低,套变位置减少,套变程度减轻。采用小射孔枪射孔、多级暂堵分段等补救手段,丢段比例减小至8%,其中一口井正修井,实施套变防控措施后丢段比例可降低至3%。

图3 页岩气用缝口暂堵剂及暂堵球实物图

表4 2019年产能建设第一批井套变情况统计表

WY43-1HF 井压裂第1 段即发生套变,第2~19段(井段长为1 304 m)采用73 mm枪射孔60簇,每簇长为1 m,分18 次暂堵压裂,单次加砂量为85 m3,排量为14 m3/min。压裂中采用广域电磁法进行裂缝监测(图4),裂缝首先在中部起裂,全部压完后显示压裂液延伸范围广,计算压裂液有效波及长度为150~350 m、宽度为50~100 m,改造体积约为2 238×104m3,沿水平段横向改造较为均匀,多级暂堵有效。WY43-1HF 井2020 年初投产,目前累计产气量为2 700×104m3,稳定输气量为10×104m3/d,增产效果显著。

图4 WY43-1HF井第1段(左)及全井(右)压裂监测情况图

5 结论及认识

1)威荣气田断层、裂缝较发育,压裂易引起地层剪切滑移,导致套管变形,评价阶段5口井均发生套变,平均变形量达到19.4 mm,压裂丢失13%的水平段长,严重影响了评价效果。

2)采取多种套变防治措施,钻井控制全角变化率、改善固井质量,完井套管壁厚加厚至13.49 mm,抗外挤强度增至160 MPa,地质加强断层裂缝识别及选层选段,压裂对高风险段控制排量、规模和施工压力。对已套变井采用长井段多级暂堵压裂进行补救,裂缝监测表明分段效果明显。

3)2019 年压裂15 口井,套变发生率降低至40%,套变程度减轻,丢段比例降至3%,套变预防及治理措施总体有效。

4)套变具有复杂的地质和工程原因,还需继续加强机理研究,完善防治方法,提升防治效果。