水性聚丙烯酸酯对涂层商标织物图案打印效果的影响

朱 清, 徐丹丹, 潘园歌, 王成龙, 郑今欢,3

(1. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018;2. 浙江省清洁染整技术研究重点实验室, 浙江 绍兴 312000; 3. 浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018)

商标织物的传统印刷方式不仅费时费力,且难以实现快速、小批量、多品种的按需印刷,为此,采用小型Epson标签打印机对涂层商标织物进行快速数码喷墨打印,可省去传统印刷方法所需要的制版设备以及胶片、版材等耗材[1],实现商标织物的快速按需印刷。但目前常规的涂层商标织物大都只适用于油性墨水的喷墨印刷或柔性版印刷、轮转机印刷、胶板印刷等,当使用Epson标签打印机对涂层商标织物进行快速喷印时,易出现字迹模糊、图案不清晰、耐摩擦色牢度低等问题。主要原因是Epson标签打印机采用的是环保型水性墨水,在传统的涂层商标织物上不易被吸收,干燥速度慢,影响了Epson标签打印机在商标行业的推广使用。

喷墨打印纸随着纸质材料用吸墨层的深入研究,已经得到了快速发展。喷墨打印纸的表面涂层主要是吸墨层,通常由树脂、无机颜料等组成,起吸收和固定墨水的作用。无论是纸张还是纺织品,获得高质量打印效果的关键是吸墨层,理想的吸墨层既能快速吸收水性油墨,又能使墨滴不向周边扩散,同时吸墨层与墨水有足够的亲和力,因此,要研制适用于水性墨水数码喷墨打印的涂层商标织物,关键在于涂层浆料的配制、基材以及涂层剂种类的优选。涤纶非织造布由纺织短纤维或者长丝进行定向或随机排列而成,其纤维网结构与喷墨打印纸表面结构类似,且可省去传统涂层商标织物的退浆、水洗、热定型等复杂繁琐的处理工序。聚丙烯酸酯类涂层剂是纺织品用涂层剂的重要品种,通过合理的涂层浆配制和应用,可形成具有吸墨性的多孔性薄膜,有效地吸收墨水[2-4]。

目前,市售的水性墨水(包括Epson标签打印机墨水)主要是水溶性丙烯酸树脂[5-6]。前期研究发现,聚丙烯酸酯的结构以及基布的特性对涂层膜的结构和吸墨性有重要影响,选择结构合理的聚丙烯酸酯做涂层剂对水性墨水会有更好的吸收效果。本文以涤纶非织造布为涂层基布,通过设计合理的涂层浆配方,研究不同结构的水性聚丙烯酸酯涂层剂对涂层性能和涂层结构的影响,以及涂层结构对商标织物的吸墨速干性能、打印清晰度、耐摩擦色牢度等的影响,最终确定出综合性能最优的喷墨打印用商标织物涂层剂。

1 实验部分

1.1 实验材料与仪器

材料:分散剂(泰安市泰山区鑫泉造纸助剂厂);SaC-100型交联剂(上海尤恩化工);煅烧高岭土(粒径约为2 μm,扬州帝蓝化工原料有限公司);吸纳粉(粒径约为6 μm,湖州新利商标制带有限公司)。 聚丙烯酸酯类涂层剂:EC-520改性纯丙乳液、EC-507改性苯丙乳液、EC-506自交联醋丙乳液、EH-829环氧改性自交联丙烯酸乳液(无锡硕鼎化工有限公司)。涤纶非织造布(面密度为300 g/m2, 温州永宏化纤有限公司)。

仪器: JJ-1A型数显测速电动搅拌器(常州市亿能实验仪器厂);Mastersizer2000型激光粒度仪(英国马尔文公司);MCR52型旋转流变仪(奥地利AntonPaar公司);202AS-0型电热恒温鼓风干燥箱(苏州江东精密仪器有限公司);HLKGM3125型刮刀涂布机(苏州圣恳自动化科技有限公司);EPSON-TM-C-3520型标签打印机(爱普生有限公司);Phenom Pro型台式扫描电子显微镜(SEM,上海复纳科学仪器有限公司);DSA-20型视频接触角张力仪(德国Krüss公司);HIROXKH-7700型三维视频显微镜(美国科视达公司);SLD08型耐摩擦色牢度测试仪试验机(天津博莱特仪器设备有限公司)。

1.2 实验方法

1.2.1 涂层浆的制备

在250 mL三口烧瓶中加入58%的水和1.5%的分散剂,置于搅拌器高速搅拌1 min后,分别加入9.5%的4种聚丙烯酸酯类涂层剂;继续搅拌5 min后加入12%的吸纳粉,高速搅拌至吸纳粉分散均匀;再加入17%的高岭土,搅拌30 min(转速约为1 000 r/min)后加入2%的交联剂,以500 r/min低速搅拌5 min得到涂层浆。

1.2.2 商标织物的制备

设置涂布速度为4 m/min,涂层厚度为30 μm,采用干法涂层的方式将配制好的4种涂层浆用刮刀式涂布机分别均匀地施加到涤纶非织造布上,随后在150 ℃条件下焙烘干燥50 s,得到商标织物。

1.3 测试方法

1.3.1 粒径测定

采用激光粒度分析仪对4种聚丙烯酸酯涂层剂粒径及其分布进行测试。

1.3.2 涂层浆流变性能测试

采用旋转流变仪测定涂层浆在25 ℃温度下,50~700 s-1剪切速率范围内的剪切力和黏度。

1.3.3 涂层商标织物结构测试

采用台式扫描电子显微镜观察不同聚丙烯酸酯涂层剂制得的商标织物的表面形貌,并进一步利用ImageJ软件对SEM照片进行分析,得到涂层商标织物距离和剖面灰度值关系数据。

1.3.4 质量损失率测试

选取15 cm × 15 cm的涂层商标织物样品,称其质量m1,然后在上面滴加10 mL的水性墨水,于恒温恒湿箱(温度(70 ± 2) ℃、相对湿度(50 ± 2)%)中自然干燥,每隔1 min称量干燥后的样布质量m2,直至其质量不再变化为止。按下式[7]计算质量损失率:

M=(m1-m2)/m1×100%

1.3.5 接触角测试

利用视频接触角张力仪测试每滴(2 μL)墨水在商标织物表面的接触角,考察其吸墨性。

1.3.6 图像清晰度测试

1.3.6.1墨点圆度 墨点圆度是用来判断滴定墨点和理想值接近程度的参数[8]。由于墨水在涂层商标织物表面扩散和渗透,墨点边缘不可能绝对圆滑,圆度值越接近1时,涂层商标织物的打印清晰度越好。本文用视频接触角张力仪在每种涂层剂涂层后的商标织物表面匀速滴下2 μL墨滴后,用相机记录墨滴的形态,再用IPP软件计算墨点的圆度,其计算公式为

Rd=4πA/P2

式中:Rd为墨点圆度;A为墨点面积,cm2;P为墨点周长,cm。其中墨点的周长和面积包含墨点渗化部分。

1.3.6.2线条的扩散宽度 使用标签打印机在商标织物表面打印线条,然后放置于恒温恒湿箱(温度为(23±2) ℃,相对湿度为(50±2)%)中平衡 4 h后,选取规格为3.5 mm × 1.5 mm的线条用三维视屏显微镜放大50倍,观察其表面形貌,再通过IPP软件计算线条的扩散宽度。考察在商标织物上打印相同规格线条的宽度变化,方差越小,说明其打印效果越好。

1.3.6.3打印文本 使用标签打印机在商标织物表面打印文本,从打印文本中选取数字“0”,用三维视屏显微镜扩大100倍,通过观察其打印文本的质量来评价打印效果。

1.3.7 色牢度测试

参照GB/T 3920—2008 《纺织品 色牢度试验 耐摩擦色牢度》,采用耐磨擦色牢度测试试验机对喷墨打印后的商标织物进行耐摩擦色牢度测试。

2 结果与讨论

2.1 涂层剂的粒径及其分布分析

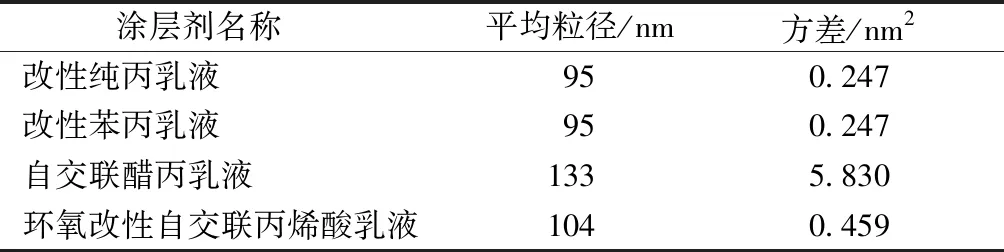

涂层剂的粒径及其分布对涂层表面结构及性质有重要影响,一般涂层剂粒径越小,分布越均匀,涂层表面的光滑度越好。4种涂层剂的粒径分布结果如图1和表1所示。可知:改性纯丙乳液和改性苯丙乳液的粒径分布曲线基本重合,粒径分布较均匀,平均粒径均在0.1 μm左右;其次是环氧改性自交联丙烯酸乳液;粒径最大的是自交联醋丙乳液。这4种聚丙烯酸酯涂层剂的粒径均远远小于填料的粒径(其中高岭土的平均粒径为2 μm,吸纳粉的平均粒径为6 μm),因此可很好地填充在填料粒子的孔隙中间,减少涂层商标织物表面的大孔,进而提高商标织物表面平整度以及光滑度。

图1 涂层剂粒径分布曲线Fig.1 Particle size distribution curve of coating agent

表1 涂层剂粒径分布数据Tab.1 Particle size distribution data of coating agent

2.2 涂层浆流变性能分析

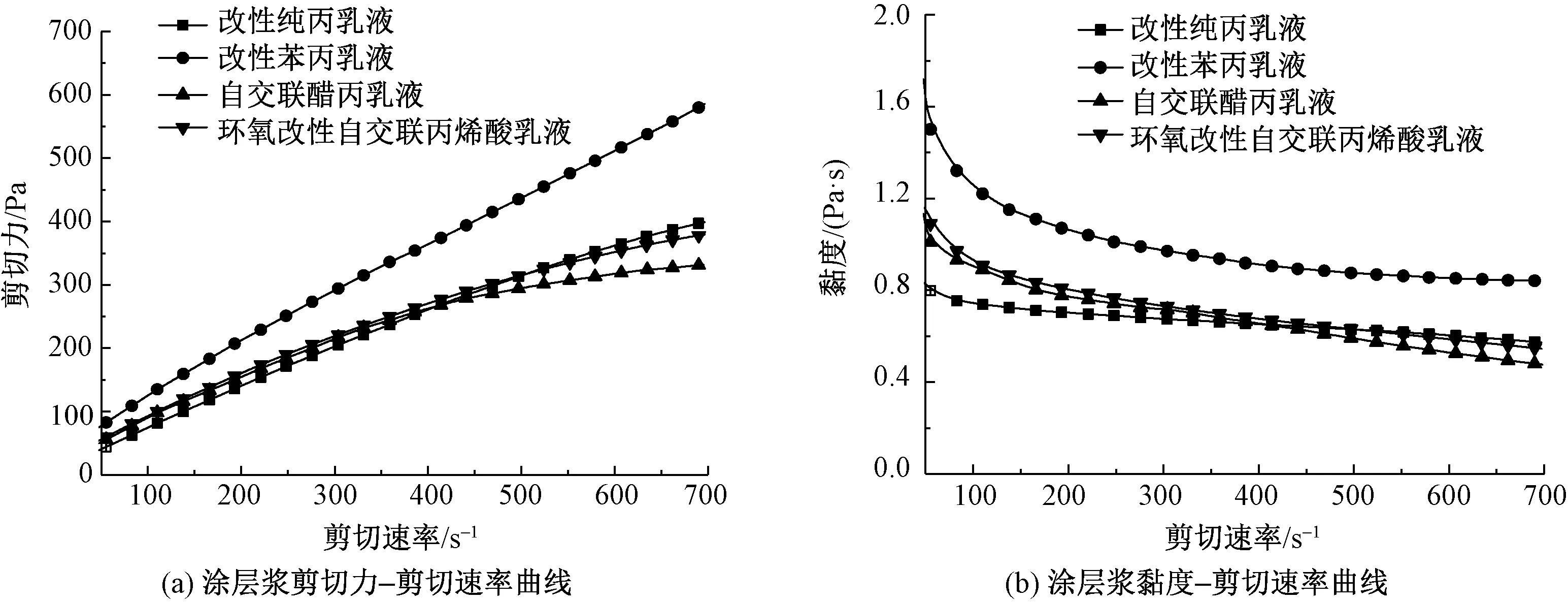

按照1.2.1节制备工艺配制4种涂层剂的涂层浆,对其流变性能进行测试,结果如图2所示。从图2(a) 可以看出,不同涂层剂制成的涂层浆体系中,剪切力随着剪切速率的增大而增大,其中改性苯丙乳液的增速最大,其他3种涂层剂相对较小。说明在同等条件下,在含不同涂层剂的涂层浆体系中,改性苯丙乳液对涂层浆中聚合物尤其是填料的缠绕交联程度最大。

图2 涂层剂对聚丙烯酸酯涂层浆流变性能的影响Fig.2 Effect of coating agent on rheological properties of polyacrylate coating slurry. (a) Shear force-shear rate curves of coating slurry; (b) Viscosity-shear rate curves of coating slurry

从图2(b)可以看出:由不同涂层剂制得的涂层浆体系,其涂层黏度均随着剪切速率的增大而逐渐减小;在剪切速率相对较低的情况下,剪切黏度的下降幅度较大;而在相对较高的剪切速率下,涂层浆黏度下降趋势变缓,最后趋于平衡,表现为明显的假塑性流体的特征——剪切变稀的现象[9]。这是由于在聚丙烯酸酯涂层浆体系中,高剪切速率下分子发生解缠结,浆体的黏度下降,从而出现剪切变稀现象。同时还可发现,以改性苯丙乳液制备的涂层浆黏度下降最快,但总体黏度仍高于其他3种。这使得以改性苯丙乳液制备的涂层浆在刮刀涂布过程中既具有较好的流动性,使浆料与基布更好地结合,同时又不会出现流挂现象。

2.3 商标织物表面形貌分析

涂层织物的表面形貌和微观结构很大程度上决定了商标织物的性能,利用台式扫描电镜表征了经4种涂层浆涂层后制得的商标织物以及织物原样的表面形貌,结果如图3所示。可以看出:未经涂层的织物原样,表面存在大量过大孔隙,不适合数码喷墨打印;而涂层后的商标织物表面既无纤维裸露,且大量过大的孔隙消失,这使其能够应用于喷墨打印。但这些不同结构涂层剂涂层后的商标织物表面,又存在着一些明显差异。

图4 不同聚丙烯酸酯涂层浆制备的涂层商标织物的距离与剖面灰度值关系曲线Fig.4 Relationship between distance and profile gray value of coated label fabrics made of different polyacrylate coating slurry.(a) Pure acrylic; (b) Styrene-acrylic; (c)Vinegar-acrylic; (d) Epoxy modified acrylic

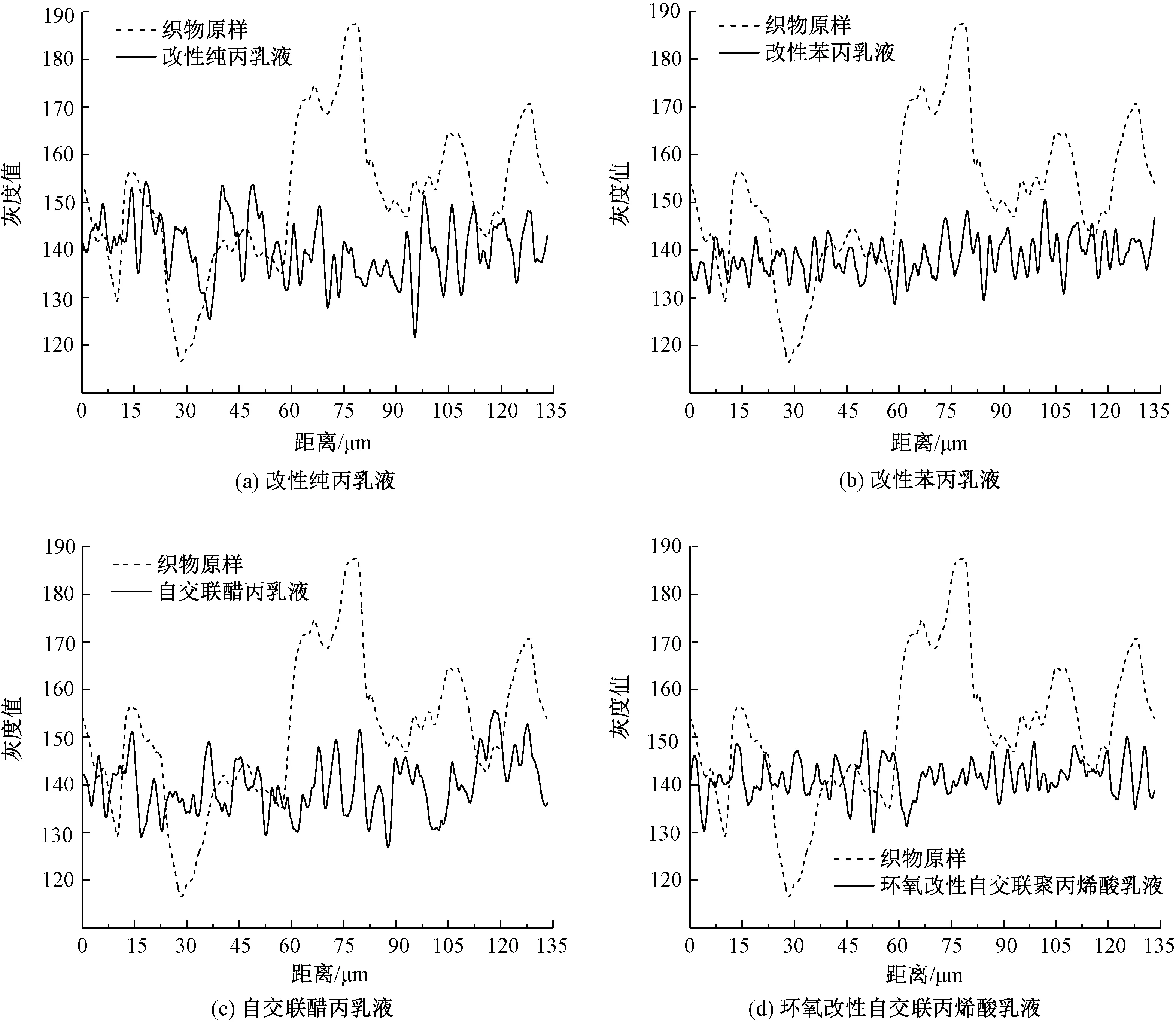

利用ImageJ软件对SEM照片进行分析,得到涂层商标织物的距离与剖面灰度值的关系如图4所示。可看出,与织物原样相比,涂层后商标织物的表面灰度值起伏程度均降低,表明其表面粗糙度降低。

4种不同涂层浆中,经改性纯丙乳液和自交联醋丙乳液涂层后的样品灰度值起伏较大,而经改性苯丙乳液和环氧改性自交联丙烯酸乳液涂层后的样品灰度值基本保持在同一水平线。说明改性纯丙乳液制得的涂层表面平整度不高,自交联醋丙乳液所制得的涂层表面凹凸不平,改性苯丙乳液和环氧改性自交联丙烯酸乳液涂层表面的粗糙度较小。这可能是由于改性纯丙乳液没有很好地与填料结合,出现了部分涂层剂外露;自交联醋丙乳液涂层后的织物形成的微孔尺寸差别较大,且分布不均匀,结合图1 分析,这可能是由于自交联醋丙乳液的粒径较大且分布不均匀所致;环氧改性自交联丙烯酸乳液由于是自交联型涂层剂,内部有很多自交联的点,导致涂层膜的抗冲击性和韧性下降[10],使商标织物涂层膜表面出现大量裂缝。相对于其他 3种涂层浆,改性苯丙乳液制得的涂层商标织物表面微孔结构分布较均匀,涂层表面较为平整;这可能是因为改性苯丙乳液粒径较小且分布较均匀,同时,改性苯丙乳液能够与填料较好地结合。从经不同结构涂层浆涂层后的商标织物SEM照片进行初步分析可知,以改性苯丙乳液制备的涂层商标织物打印后的综合性能是最优的。

2.4 表面结构与喷墨打印效果的相关性

涂层织物的表面结构很大程度上决定了商标织物的打印效果,涂层材料的结构基本上都是杂乱无序的,类似多孔介质,但大量研究表明,大部分多孔材料的随机无序结构,在一定尺寸范围内是有规律可循的[11-12]。为此,本文对涂层表面结构和商标织物数码打印效果间的相关性进行了研究。利用小型Epson标签打印机对4种涂层剂制备的涂层商标织物进行喷墨打印,并对打印后涂层商标织物的图案清晰度和吸墨速干性能进行表征,再结合涂层商标织物的表面孔隙率数据,对二者之间的相关性进行了研究。

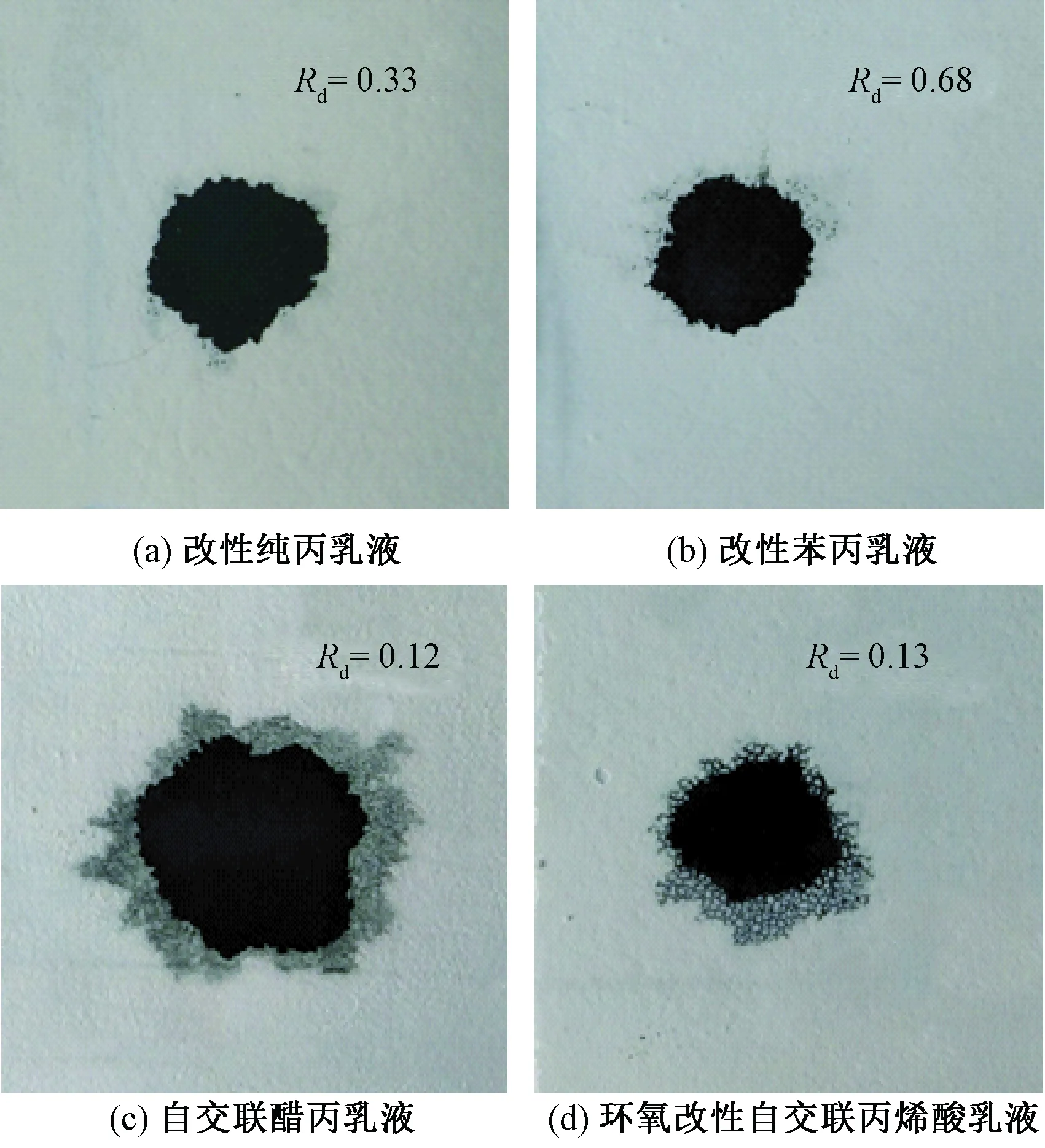

2.4.1 墨点圆度对打印效果的影响

墨点圆度与打印质量的清晰度密切相关,理论上渗透、渗色和羽化现象越不严重,圆度越接近1,商标织物打印后图像清晰度越高。图5示出涂层商标织物的滴定墨点。可以看出,这4种涂层剂中自交联醋丙乳液和环氧改性自交联丙烯酸乳液涂层后的商标织物上墨点边缘扩散严重,改性纯丙乳液和改性苯丙乳液涂层后墨点边缘扩散程度较小;改性苯丙乳液的墨点圆度数值与1最接近,其次依次是改性纯丙乳液、环氧改性自交联丙烯酸乳液和自交联醋丙乳液。

图5 涂层商标织物的滴定墨点Fig.5 Titration point of coated label fabric. (a) Pure acrylic; (b) Styrene-acrylic; (c)Vinegar-acrylic; (d) Epoxy modified acrylic

2.4.2 线条质量对打印效果的影响

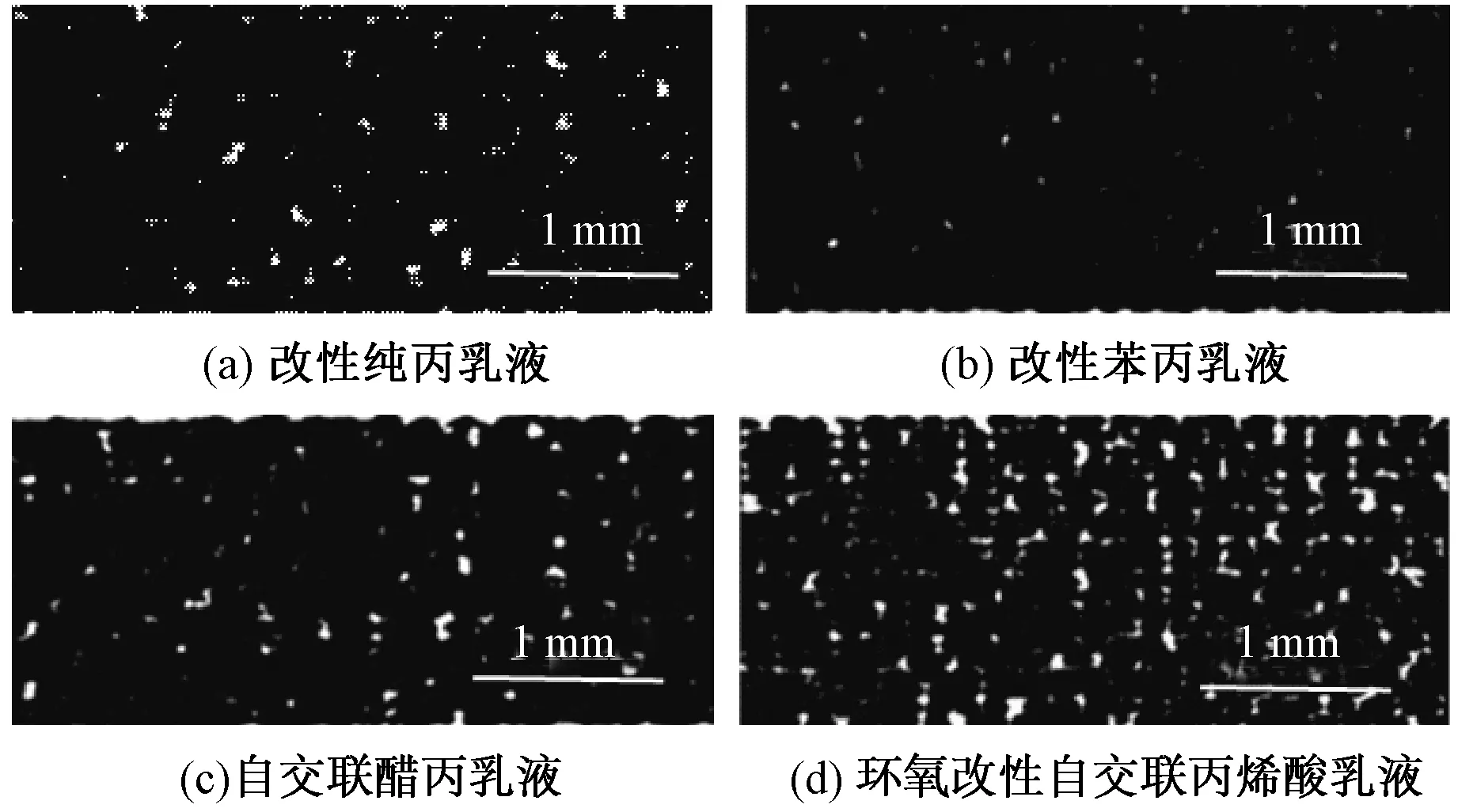

线条的打印质量常被用来作为评价清晰度的重要指标[8]。图6示出不同聚丙烯酸酯涂层商标织物的打印线条。

图6 不同聚丙烯酸酯涂层浆制备的涂层商标织物的打印线条Fig.6 Printed lines of coated label fabrics made from different polyacrylate coating clurry. (a) Pure acrylic; (b) Styrene-acrylic; (c)Vinegar-acrylic; (d) Epoxy modified acrylic

从图6可知:经4种涂层浆涂层后的商标织物打印出来的线条会出现露白点的情况,环氧改性自交联丙烯酸乳液露白点情况最严重,改性苯丙乳液露白点情况最轻。结合表2所示打印线条宽度数据可以看出,环氧改性自交联丙烯酸乳液的平均宽度最小。这说明喷墨打印时,墨水在经环氧改性自交联丙烯酸乳液涂层后的商标织物垂直方向上的渗透速度远大于平面扩散的速度,墨水来不及向四周铺展,这样就会导致白点的产生,同时线条的扩散宽度值会变小。理想的状态是打印后的线条既不出现露白点,同时测量的线条宽度方差值较小,即打印精度高。

表2 不同聚丙烯酸酯涂层浆制备的涂层商标织物的线条宽度数据Tab.2 Line width data for coated trademark fabricsade from different polyacrylate coating clurry

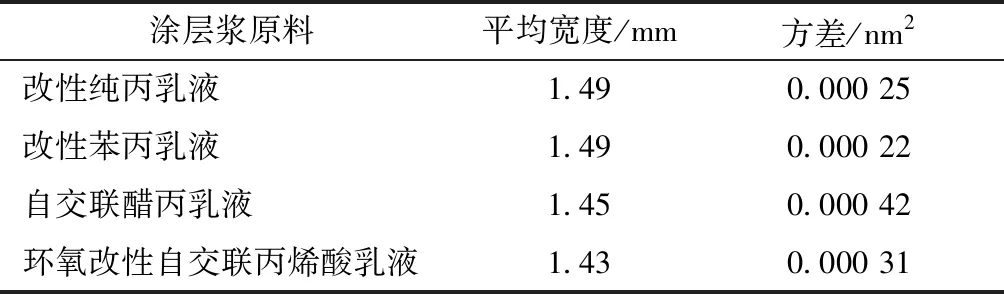

图7示出涂层商标织物打印文本图。可以看出,自交联醋丙乳液和环氧改性自交联丙烯酸乳液的文字露白严重,得色量较低,经改性纯丙乳液涂层后打印出来的字迹表面也有几处出现露白情况,而经改性苯丙乳液涂层后的字迹表面墨量分布均匀,文本较为清晰。综上可以发现,经改性苯丙乳液涂层后的商标织物的打印效果较为理想。

图7 不同聚丙烯酸酯涂层浆制备的涂层商标织物打印文本图(×100)Fig.7 Printed text image of coated label fabrics made from different polyacrylate coating slurry(×100). (a) Pure acrylic; (b) Styrene-acrylic; (c)Vinegar-acrylic; (d) Epoxy modified acrylic

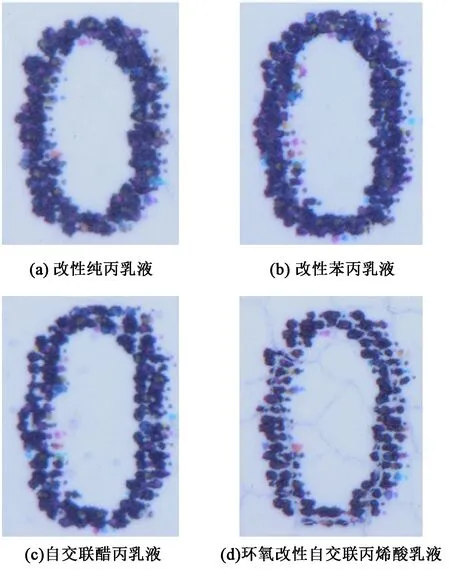

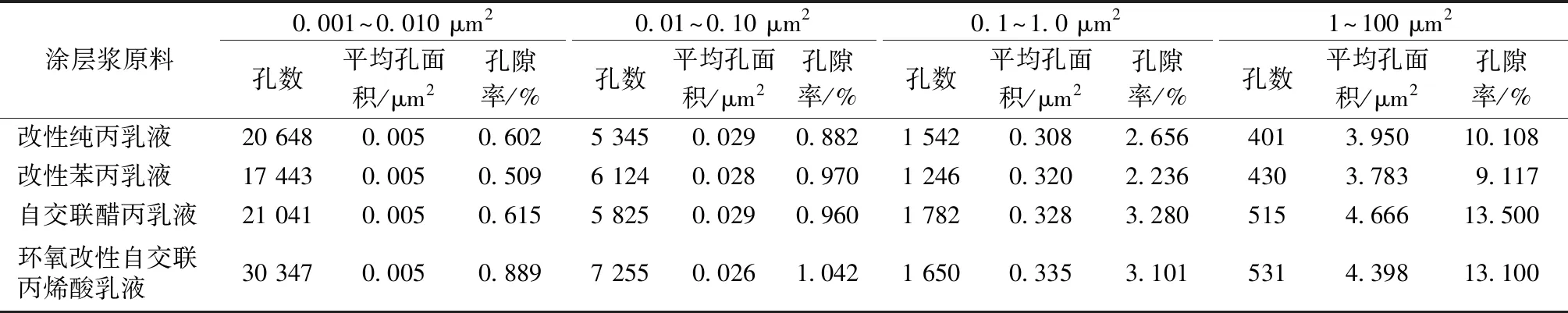

2.4.3 孔隙结构对打印效果的影响

利用ImageJ软件[13-14]对图3商标织物的SEM照片进行分区间处理,统计涂层商标织物表面的孔径分布与孔隙率,进一步研究涂层表面结构与打印效果间的相关性。表3示出不同聚丙烯酸酯涂层浆制备的涂层商标织物的孔隙率数据。

表3 不同聚丙烯酸酯涂层浆制备的涂层商标织物孔隙分布Tab.3 Pore distribution of coated label fabric made from different polyacrylate coating slurry

由表3可以看出,在0.001~0.010 μm2孔面积区间,环氧改性自交联丙烯酸乳液的孔隙率最高,改性苯丙乳液孔隙率最低,改性纯丙乳液和自交联醋丙乳液的孔隙率在二者之间。结合图6可以发现:环氧改性自交联丙烯酸乳液打印后的露白情况最严重,其次是自交联醋丙乳液和改性纯丙乳液,改性苯丙乳液的露白情况最轻,说明涂层商标织物在0.001~0.010 μm2区间孔隙率高于0.509%时,喷印图案易出现露白情况,且随着孔隙率的升高,露白情况随之增加;在0.01~0.10 μm2区间,环氧改性自交联丙烯酸乳液的孔隙率最高,改性纯丙乳液孔隙率最低,改性苯丙乳液和自交联醋丙乳液的孔隙率在二者之间;在0.1~1.0 μm2区间,自交联醋丙乳液的孔隙率最高,其次是环氧改性自交联丙烯酸乳液和改性纯丙乳液,改性苯丙乳液最低。结合图5 可以发现,0.1~1.0 μm2区间涂层商标织物的孔隙率如果高于2.656%,就容易出现墨水渗化现象,同时,随着孔隙率的增加,渗化程度加剧,打印清晰度降低。在1~100 μm2的孔面积区间里,4种涂层浆涂层商标织物的孔面积大都分布在 1 μm2左右,如果这个区间孔隙率过高,超过9%以上,则涂层商标织物表面大孔结构较多,不利于墨滴的均匀渗透,打印文本图案的连续性较差。由于涂层剂结构的不同导致其流变性和涂层性能不同,影响了填充剂的分布及微孔的形成,因而4种聚丙烯酸酯涂层浆涂层后形成的微孔尺寸及分布差异较大,也一定程度上影响了喷印效果。

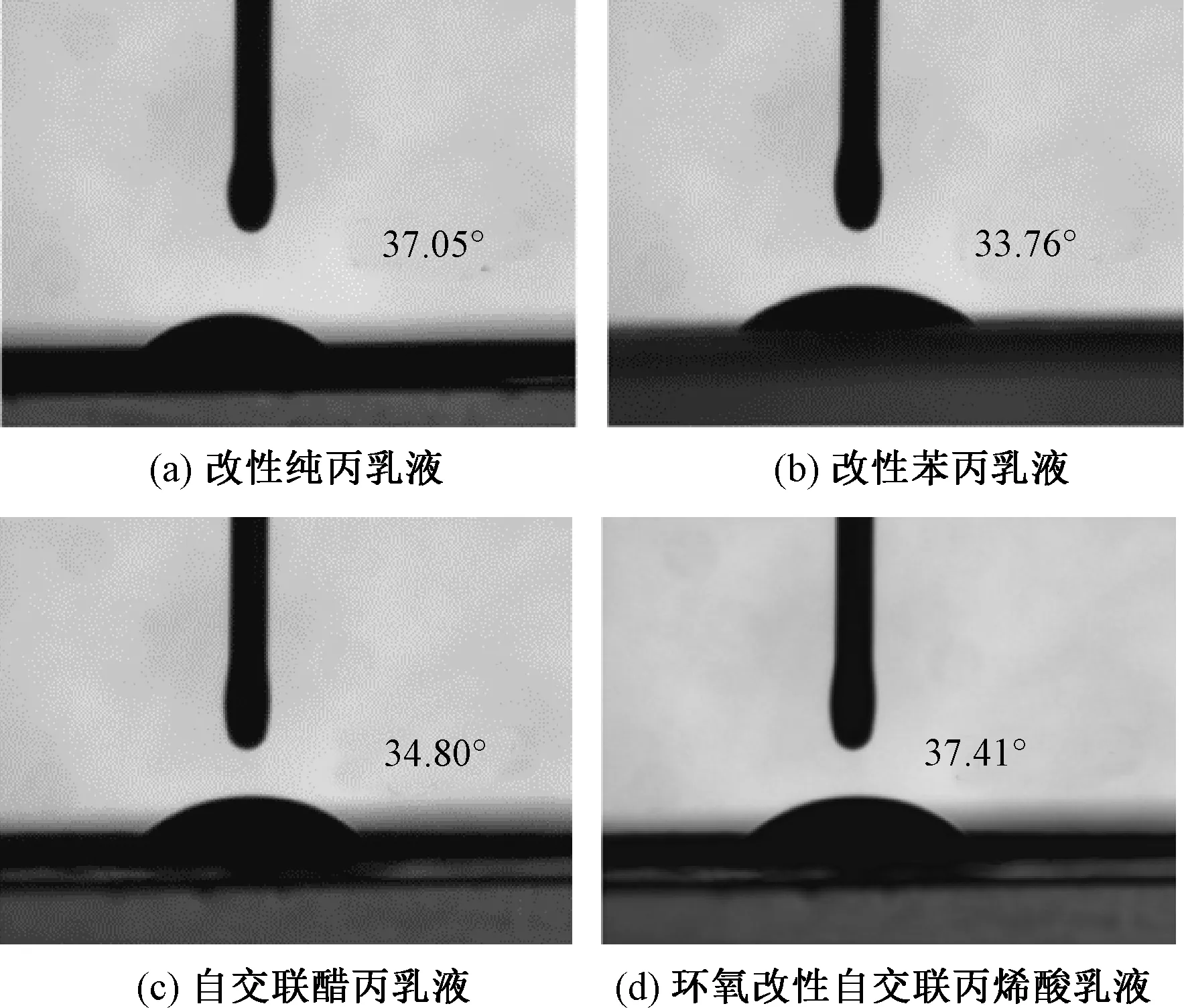

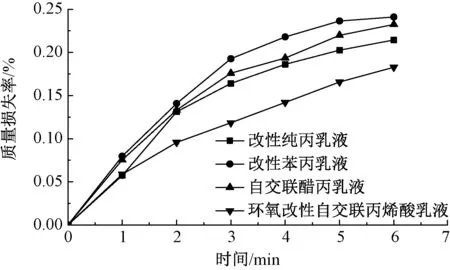

鉴于商标织物表面光滑平整,孔隙分布均匀时,接触角越小,其对水性墨水的吸收性能越强;质量损失率随时间的变化越大时,墨水在商标织物表面干燥的时间越快。接触角和质量损失率分别从涂层样品对水性墨水的吸收和干燥2个方面,间接地反映出经不同改性结构的聚丙烯酸酯制备的涂层商标织物的吸墨速干性能。

通过测定水性油墨在涂层商标织物上的接触角和质量损失率来表征其吸墨速干性能,结果如图8、9所示。可知:水性墨水在经改性苯丙乳液涂层后的商标织物表面的接触角最小,为33.76°;经环氧改性自交联丙烯酸乳液涂层后的商标织物表面接触角最大,为37.41°;同一时间点不同涂层浆涂层后样品的质量损失率从大到小排列依次为改性苯丙乳液、自交联醋丙乳液、改性纯丙乳液、环氧改性自交联丙烯酸乳液。

图8 涂层浆对商标织物表面接触角的影响Fig.8 Effect of coating agent on surface contact angle of lable fabric. (a) Pure acrylic;(b) Styrene-acrylic;(c)Vinegar-acrylic;(d) Epoxy modified acrylic

图9 水性墨水质量损失率和时间的关系曲线Fig.9 Relationship curves between weight loss rate of waterborne ink and time

综上所述,改性苯丙乳液制备涂层浆时,涂层商标织物的打印效果及吸墨速干性能均优于其他3种涂层剂的。

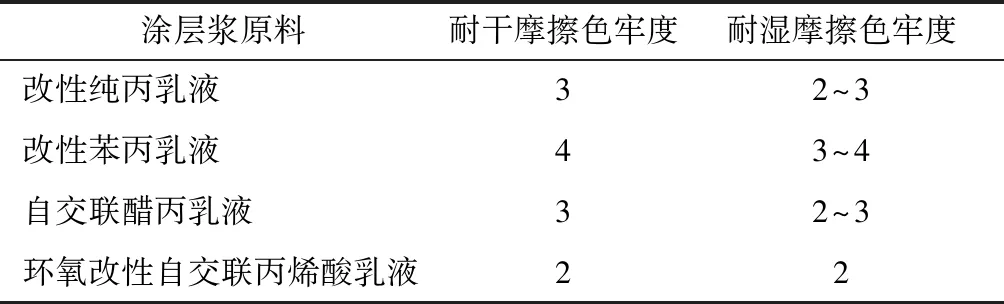

2.5 耐摩擦色牢度

选取经不同涂层浆制备的商标织物,对打印后的涂层商标织物进行耐摩擦色牢度测试,结果表4所示。可以看出:改性苯丙乳液涂层的商标织物耐干、湿摩擦色牢度均是最好的,其中耐干摩擦色牢度达到4级;其他3种涂层浆无论是干、湿摩擦色牢度均较差。其中环氧改性自交联丙烯酸乳液涂层的商标织物耐干、湿摩擦色牢度均只有2级。导致这种现象的主要原因是:一方面在于涂层中形成的孔隙结构及分布是否合理;另一方面在于涂层浆自身所具有的性质。4种不同改性结构的聚丙烯酸酯涂层浆中,只有改性苯丙乳液含有拒水性单体苯乙烯,而自交联醋丙乳液还含有亲水性功能单体醋酸乙烯,因此,以改性苯丙乳液涂层的商标织物其耐摩擦色牢度性能较佳。

表4 涂层浆对打印商标织物耐摩擦色牢度的影响Tab.4 Effect of coating agent on color fastness to rubbing of printed trademark fabrics 级

3 结 论

本文设计了聚丙烯酸酯涂层浆并将其应用到涤纶非织造布上,分析了涂层剂粒径分布及孔隙结构对涂层浆流变性能、涂层织物的吸墨速干性能、喷墨打印后图像清晰度等性能影响,得到如下主要结论。

1)4种不同结构的水性聚丙烯酸酯涂层剂中,改性苯丙乳液乳液粒径分布均匀,且制备出的涂层浆流变性能最佳。

2)与其他3种涂层剂相比,改性苯丙乳液涂层后商标织物的接触角最小,为33.76°,吸墨速干性能好;墨点圆度最接近于1,线条基本不露白,打印文本清晰;耐干摩擦色牢度达到4级,为商标织物最适涂层剂。

3)涂层商标织物在0.001~0.010 μm2孔面积区间内的孔隙率高于0.509%时,喷印图案易出现露白情况,且随着孔隙率的升高,露白现象加剧;在0.1~1.0 μm2区间内的孔隙率高于2.656%时,易出现墨水渗化现象;在1~100 μm2的区间内,孔数急剧减小,但单个孔的面积增大,如果这个区间孔隙率过高,超过9%以上,则涂层商标织物表面大孔结构较多,打印文本图案的连续性较差。

FZXB