土壤固化剂在污泥处理工程中的应用

林顺官

1.福建省建筑科学研究院有限责任公司,福建 福州 350025;2.福建省绿色建筑技术重点实验室,福建 福州 350025

1 引言

福州市某集污池建设于上世纪九十年代,依山而建,三面山坡陡峭,与集污池液面高差约30m,截污坝与池底高差超过30m,成漏斗状,现场施工条件十分恶劣,且与外界连接的园区道路狭窄、坡陡、路弯,大型车辆难以进入,园区内无法提供工作面,此外,池底淤积污泥量大且含水率极高,因此,常规处理方式皆无法满足现场施工要求,经过多方案讨论并经专家论证后,决定采用工期短且人为可控的原位污泥固化方案,只在池内对污泥进行处理,有效防止处理过程对周边环境的影响。

淤泥固化技术是一种加入淤泥后通过与淤泥的物理和(或)化学反应,改善淤泥工程性能(包括凝结时间、无侧限抗压强度、水稳系数等)的药剂,是土壤固化剂[1]的一种。淤泥固化剂通过一系列的水化、水解反应,生成数量可观的水化产物和胶凝物质,通过包裹、粘结、锚固等作用,使淤泥中的细小颗粒团粒化,形成稳定的骨架结构,淤泥因而最终成为具有一定强度和稳定性的整体结构。污泥固化剂是在淤泥固化剂的基础上,根据污泥的特性,结合化学平衡理论、吸附理论、沉淀理论,通过高效原材料的选择、功能性组分的添加和配合比的优化开发而成,能快速固化超高含水率、超高有机质含量的流态污泥,并消除其难闻臭味,具有较好的消毒杀菌作用。

集污池清淤及后续池底改造工作完全在池内进行,因此必须对池内超过4 万方污泥进行固化处理,满足一定的强度要求才能保证池底的稳定性和现场施工的安全性。设计对底泥固化的要求如下:

(1)固化土含水量≤60%。7 天无侧限抗压强度大于0.1MPa(基于现场施工考虑),28 天无侧限抗压强度大于0.3MPa(基于最终地基稳定性考虑);

(2)耐浸泡性要求试样在用清水浸泡 28 天不破坏;

(3)固化土的重金属浸出检测,达到环保部门一般固体废弃物标准,可用于工程回填。

2 原材料与实验方法

2.1 原材料

2.1.1 取样

现场利用浮桥在集污池深凹处通过拉线挖斗下探,挖去液面下约14m 的污泥泥浆,由于拉线挖斗挖泥后会闭合,在上拉过程不会有过多污水进出,取样可靠性较好。

2.1.2 污泥固化剂

本项目所处理的污泥淤积多年,有机质含量极高,且多为流态,采用河道淤泥固化剂无法达到快速固化效果,故采用福建建工建材科技开发有限公司生产的闽建科污泥固化剂。污泥与固化剂按质量比混合,通过搅拌器搅拌均匀并成型,养护至龄期后进行相关性能检测。

2.2 实验方法

2.2.1 响应面分析法

响应面分析法(Response Surface Methodology,RSM)[2],是利用合理的试验设计,通过有限次数的实验得到数据,采用多元二次回归方程拟合多因素与响应值之间的函数关系,并通过统计分析寻求设计最优化参数,解决多变量问题的分析方法。

2.2.2 含水率试验

含水率试验参照GB/T 50123《土工试验方法标准》进行,使用的主要仪器设备为:

①电热烘箱,温度设定为68±1℃;

②天平,量程1000g,最小分度值0.01g。

污泥含水率按下式计算,精确至0.1%:

式中md——干土质量

m0——湿土质量

2.2.3 无侧限抗压强度强度测试

无侧限抗压强度测试依据GB/T 50123《土工试验方法标准》进行。

3 实验结果与讨论

3.1 原状污泥含水率

由于原状污泥有机质含量极高,因此需要在较低温度下烘干,直至恒量,测得原状污泥含水率约为92%。

3.2 多因素分析

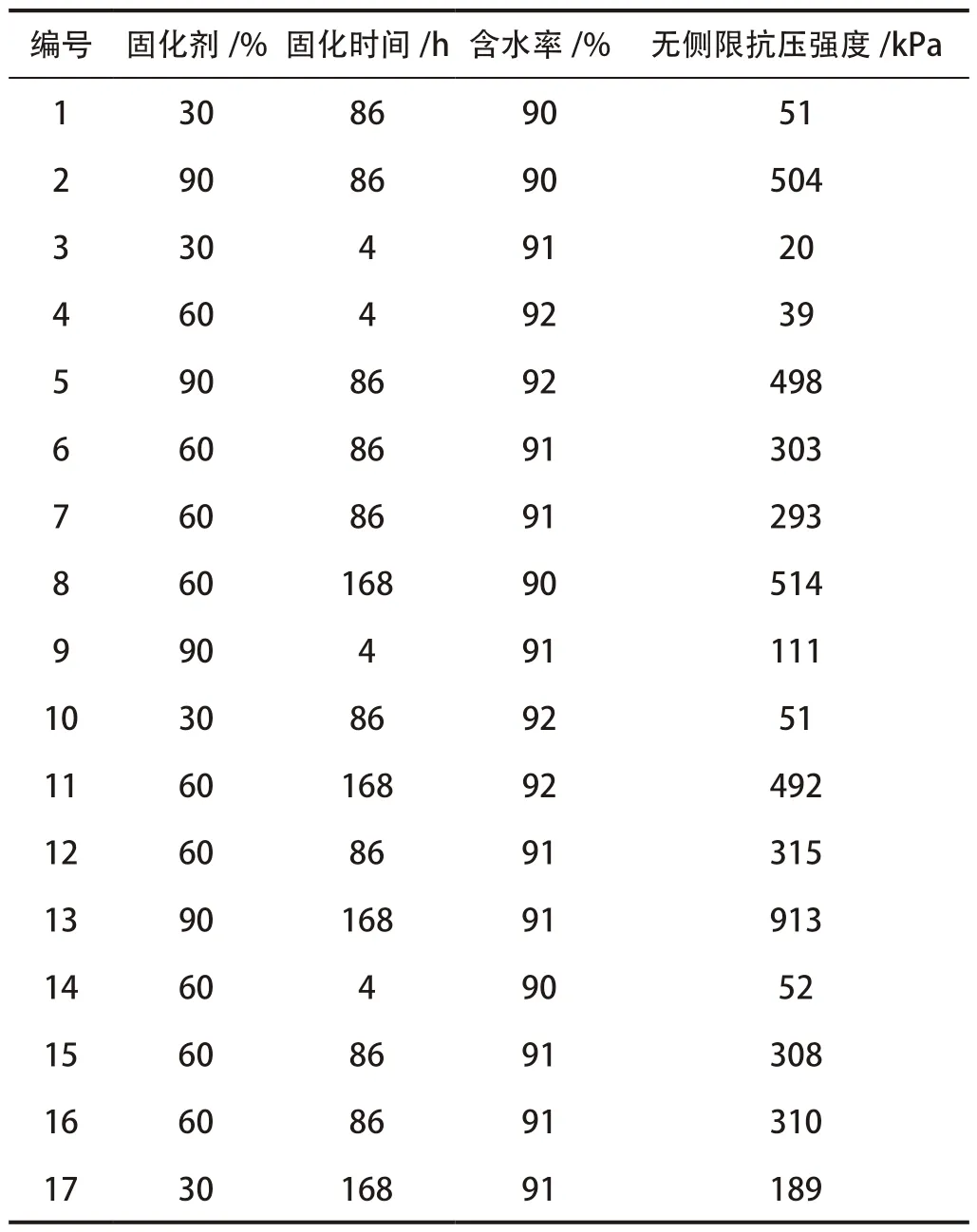

使用Design-Expert软件中的Box Behnken Design进行试验设计,以固化剂掺量、固化时间和污泥含水率3 因素为自变量,以无侧限抗压强度为响应面,设计试验因素与水平和测试结果见表 1。

表1 配合比设计及测试结果

通过软件分析,模型、固化剂、固化时间的p 值皆<0.001,此影响因素与实验结果相关性极为显著,为优化模型,去除相关性极小的项目,优化后分析结果如表 2 所示,模型的校正决定系数0.9916,说明此模型优化后对数据的拟合程度良好;预测决定系数0.9826,与校正决定系数只相差不到0.01(一般情况下不大于0.2 即可用),说明模型优化很好,回归方程可用于大部分数据的预测,其回归方程为关于无侧限抗压强度的二元方程式:

无侧限抗压强度=-54.2 +1.66×固化剂-0.948×固化时间+0.063×固化剂×固化时间

表2 分析优化

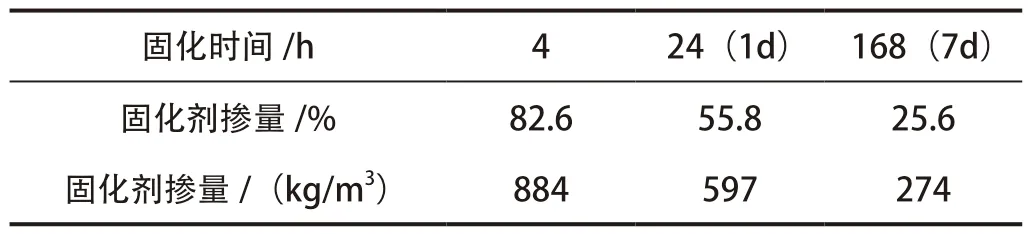

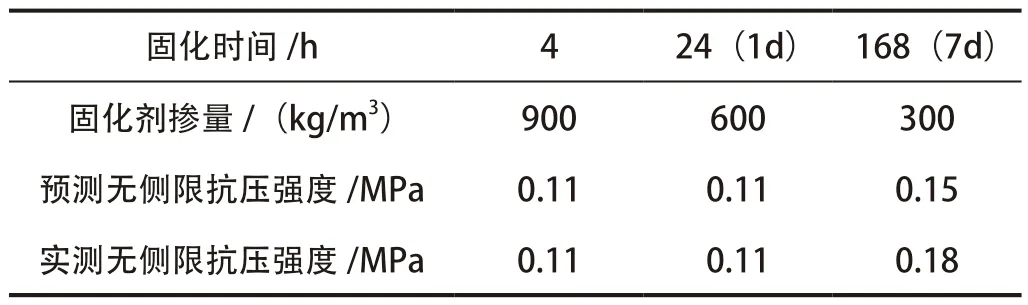

根据设计和现场施工要求,设定固化土无侧限抗压强度值为100kPa,再反算在不同固化时间要满足强度要求所需的最小固化剂掺量,结果如表 3 所示。要求7d 时固化土强度达到100kPa,则固化剂掺量为底泥质量的25.6%,即274kg/m3;要求1d 时固化土强度达到100kPa,则固化剂掺量为底泥质量的55.8%,即597kg/m3;要求4h 时固化土强度达到100kPa,则固化剂掺量为底泥质量的82.6%,即884kg/m3。

表3 优化结果

根据优化结果进行试验验证,结果如表 4 所示,三个结果与预测值基本相当,相对而言,7d 无侧限抗压强度的预测值比实际值稍小。

表4 实验验证结果

若施工工期允许,且施工条件较好,固化剂掺量为300kg/m3,固化剂与污泥搅拌均匀后,养护7d 强度即可超过0.1MPa,挖机等施工设备即可直接行走在固化土上,可以继续向前推进施工;若需要缩短工期,则可通过调整固化剂掺量的方式,缩短固化土养护时间从而使固化土强度在短时间内即满足施工要求;若雨季施工时,固化土7d 的养护期过长,会导致固化土在养护期间大量吸水膨胀,从而导致固化效果大大下降,因此雨季施工时也必须通过提高固化剂掺量的方式缩短养护时间,从而减小雨季对固化土养护的不利影响。

3.3 固化土物理性能

根据设计要求,污泥固化土的7d 无侧限抗压强度要不低于0.1MPa,28d 无侧限抗压强度不低于0.3MPa,含水率≤60%。根据上文的强度预测公式,只能预测4h 到7d 范围内的强度,超出界限的预测无法保证准确性,因此根据7d 无侧限抗压强度的预测,以固化剂掺量250、300 和350 进行实验,福建建工建材科技开发有限的污泥固化剂固化性能如下列各表所示。

掺量为250 时,固化土性能满足7d 无侧限抗压强度要求,28 天无侧限抗压强度和含水率均不符合设计要求。

掺量为300 时,固化土性能能满足7d 和28d 无侧限抗压强度要求,其中7d 无侧限抗压强度为设计要求的2 倍,而28d含水率为61%,不符合设计要求。

掺量为350 时,固化土性能完全满足设计要求,其中7d 无侧限抗压强度和28d 无侧限抗压强度远大于设计要求,分别为0.3MPa 和0.62MPa,且其28d 含水率也降到57%;根据实验结果可看出,固化剂掺量与固化土无侧限抗压强度成正比,与28d含水率成反比,因此可推测固化剂掺量为600kg/m3和900kg/m3时,固化土28d 无侧限抗压强度和含水率必定满足设计要求。

表5 固化土性能

3.4 固化土的耐水性

污泥固化剂因为其具有水硬性,因此其制备的固化土一般都具有一定的耐水性。

闽建科污泥固化土泡水试样如图所示,固化土表面仍保存着试样固化前的指压痕迹,强度很高,泡水五月没破坏更没泥化,所浸泡的清水中也没有明显的黑色污染物溶出。

图2 闽建科污泥固化土泡水五个月试样

3.5 固化土浸出毒性检测

根据项目环评所进行的渗沥液污泥浸出毒性实验,结果显示渗沥液污泥属于一般工业固体废物,重金属含量等指标并未超标。考虑到污泥固化过程引入了大量的“污泥固化剂”,有引入重金属的风险,因此对固化后的污泥进行重金属的浸出毒性检测,如表 6 所示,所有参数皆远小于限值,固化后的污泥仍只是一般工业固废,满足环保要求。

表6 浸出毒性检测结果

4 结论

本实验对污泥固化剂进行了相关的测试,通过实验结果分析与讨论,得出以下结论:

(1)闽建科污泥固化剂反应快,固化强度高,耐水性好,不引入额外污染源,适用于污泥固化;

(2)根据现场取得的污泥泥样,当掺入350kg 闽建科污泥固化剂,固化土性能满足设计要求,固化土现场施工环境良好时,建议实际施工按350kg/m3添加固化剂。

(3)雨季期间施工,需要缩短固化时间,可减少雨水和地下水对固化效果的影响,并提高现场场地使用效率。将固化剂掺量提高到600kg/m3,可保证固化土24h 内养护完成,可上施工设备,并不受雨水影响;将固化剂掺量提高到900kg/m3,可保证固化土4h 养护完成,可上施工设备,并不受雨水影响。