西南矿区千米级盲竖井分段预注浆堵水技术

贺 文,向俊兴,孙帮涛

(1.天地科技股份有限公司,北京100013;2.北京中煤矿山工程有限公司,北京100013;3.煤炭科学研究总院 建井研究分院,北京100013;4.彝良驰宏矿业有限公司,云南 昭通657600)

深部矿产资源开发利用是我国未来矿业发展的重要研究方向,深部资源开采将成为新常态[1-2]。立井井筒是矿井的“咽喉”部位,立井建设占整个矿井建设工期的30%~40%,立井井筒施工是深部资源开发的关键所在[3-4]。

立井井筒深部基岩地层水文地质条件错综复杂,随着井筒深度的不断增加,在高水压条件下,含水地层涌水几率急剧增大,极大的威胁到井筒的安全建设,甚至导致淹井的现象发生,造成了巨大的经济损失及社会不利影响[5-7]。某铁矿主、副井井筒在掘进过程中涌水量大,针对此情况纪东黎对工作面高压预注浆的设计及施工进行了针对性研究[8]。马江淮等在分析板集煤矿副井井筒水文地质条件的基础上,采用地面控制注浆的方法,对井筒井壁破裂区进行了治理[9]。贺文等针对立井井筒深部基岩遇到的微裂隙及孔隙性的情况,研发了溶液型水玻璃化学浆液,改善了深部基岩地层条件[10]。近年来,国内外学者对于立井井筒的预注浆治理主要集中于地面进行实施,而对于盲竖井井筒,由于井筒井口周边无法设置大型钻窝,需在井下设置施工平台实施。该种条件下对设计和施工要求均较高,然而这也是毛坪矿亟待解决的难题。为此针对毛坪矿千米级盲竖井井筒周边富水白云岩不良地层,开展了针对性预注浆堵水设计研究。

1 矿井概况

毛坪矿拟建河西竖井为河西深部找探矿平台建设的关键通道,竖井拟采用盲混合井形式,井筒为圆形井筒,直径φ5.5 m,荒径φ6.2 m,井口标高920 m,井底标高-50 m,设计井筒深度970 m。该竖井将作为采矿人员、设备、材料及矿石等运输的主要通道。

拟建竖井位于石炭系中统威宁组地层中,岩性主要为灰-灰白色中厚层状灰岩、细-粗晶白云岩,夹灰绿色页岩。井筒地层岩石裂隙发育,地下水活动痕迹较明显。拟建竖井附近施工的多个钻孔均揭露涌水,为保障竖井井筒的安全、顺利掘进,毛坪矿在筹备井筒掘砌工作的同时,决定对井筒先行实施预注浆工作。

2 预注浆设计

2.1 总体设计

由于井口设在920 m 标高的平巷内,竖井井筒区域下部已开拓670 中段、610 中段,为确保井筒掘砌施工临建工程同步开展,减少无效钻探工作量,同时便于观察各钻孔涌水情况,实现盲竖井安装及竖井注浆平行施工的目的,设计采用制浆及注浆相分离的方式,总平面布置“一体两面多点”,设地表和井下2 个作业面,多个作业点。在670 中段拟建井筒周围布置钻窝及井下注浆站,作为钻探、注浆的施工平台。地面900 m 标高布置制浆车间,作为黏土原浆的制浆和储存场地,地表制浆车间与井下注浆站之间敷设输浆管线进行红黏土水泥浆液输送。

为保证后续井筒掘砌施工的安全及井壁施工质量,钻窝边帮与设计井筒保持足够的安全距离,施工采用S 形注浆钻孔方案,使用JDT-6 型陀螺仪进行测斜,使用螺杆进行定向,通过定向技术将钻孔引入目标靶域。

2.2 钻探设计

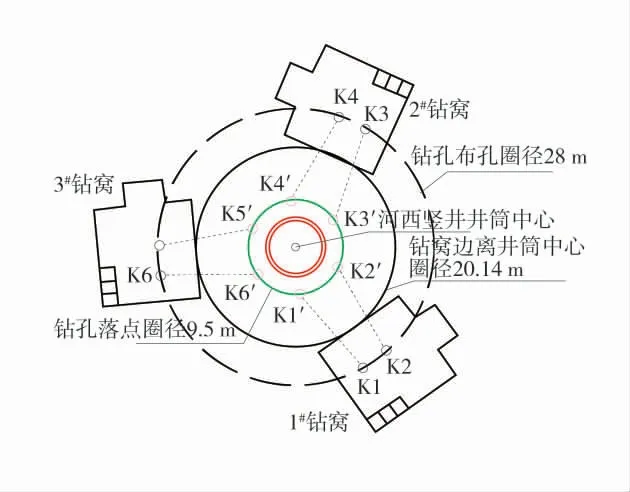

为了减少和控制开凿钻窝的工程量,同时确保670 中段井筒周边围岩稳定性,围绕井筒呈同心圆等间距布置3 个钻窝,每个钻窝内设计2 个钻孔,总计6 个注浆钻孔,注浆钻孔平面布置如图1。盲竖井注浆段内钻孔呈同心圆等间距排列,孔间距4.75 m。综合考虑钻机底座尺寸、钻窝内设备布局、钻孔开孔间距来设计钻窝尺寸,考虑井筒开挖直径、670 中段井筒周围地层特性、后续井筒爆破施工与钻窝的安全距离、钻孔开孔位置与注浆段靶域的水平距离等因素,设计钻孔布孔圈径为28 m,落点圈径9.5 m。

图1 钻窝和钻孔平面布置图Fig.1 The schematic diagram of drilling hole and chamber

6 个钻孔分两序施工,K1、K3、K5 为一序孔,K2、K4、K6 为二序孔,先施工一序孔,一序孔施工结束后再施工二序孔。

2.3 注浆设计

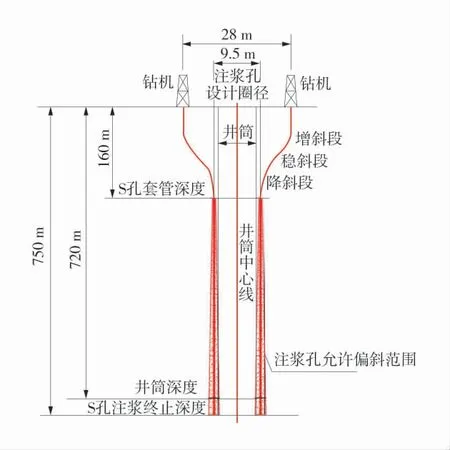

综合考虑注浆效果和施工可行性等因素,决定采用分段下行的方式进行注浆,以期达到形成止水帷幕,最终实现减少井筒掘砌时工作面涌水量的目的。注浆钻孔的轨迹剖面如图2。

毛坪矿位于我国乌蒙山区,乌蒙山区赋存有大量红黏土,因此基岩注浆段设计选用来源广、堵水性能良好的红黏土水泥浆液进行注浆。岩帽段选择PO42.5 水泥及相关添加剂配置单液水泥浆作为注浆材料。

固管段采用φ190 mm 钻头钻进,固管段套管选用φ168 mm×7 mm 无缝钢管。套管以下岩帽及基岩注浆段孔径为φ133 mm。注浆钻孔上部为定向造斜套管段,套管段长度160 m(标高+670~+510 m),下部为直孔注浆段,注浆段长度590 m,起止深度为160~750 m(标高+510~-80 m),钻孔底部超过井筒设计深度30 m。

图2 钻孔轨迹立面图Fig.2 Schematic diagram of drilling trajectory

根据岩层完整程度及不同含水层分布情况,基岩注浆段分为8 个段高,每个段高长度处于60~90 m 范围。

3 现场应用

3.1 钻孔施工

3 个钻窝内各布置1 台钻机先后进行一序孔及二序孔施工。钻探使用TSJ-2000 型钻机,配备TBW-850 泥浆泵进行施工。

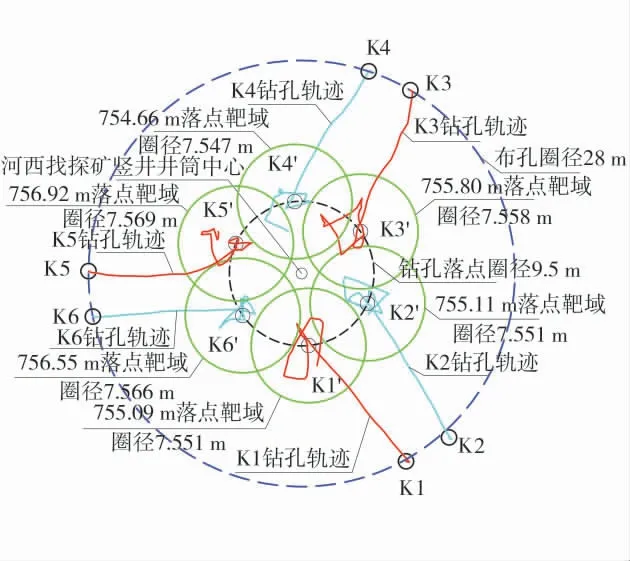

为保证最终钻孔注浆交圈形成帷幕,设计钻孔注浆段偏斜率不得大于5‰,每个注浆段钻孔落点需实现大体均布。最终各钻孔轨迹平面图如图3。

由图3 可以看出,采用陀螺及螺杆测斜复合定向技术后,K1 钻孔各注浆段最大偏斜率为4.87‰,K2 钻孔各注浆段最大偏斜率为4.55‰,K3 钻孔各注浆段最大偏斜率为4.34‰,K4 钻孔各注浆段最大偏斜率为4.15‰,K5 钻孔各注浆段最大偏斜率为4.33‰,K6 钻孔各注浆段最大偏斜率为4.45‰,满足设计要求。各钻孔在注浆圈径上分布大体均匀,在不同深度的落点也大体均布,良好的偏斜控制最终有利于保障注浆质量。

3.2 注浆量及压力

图3 钻孔轨迹平面图Fig.3 The orbit diagrams of the drilling hole

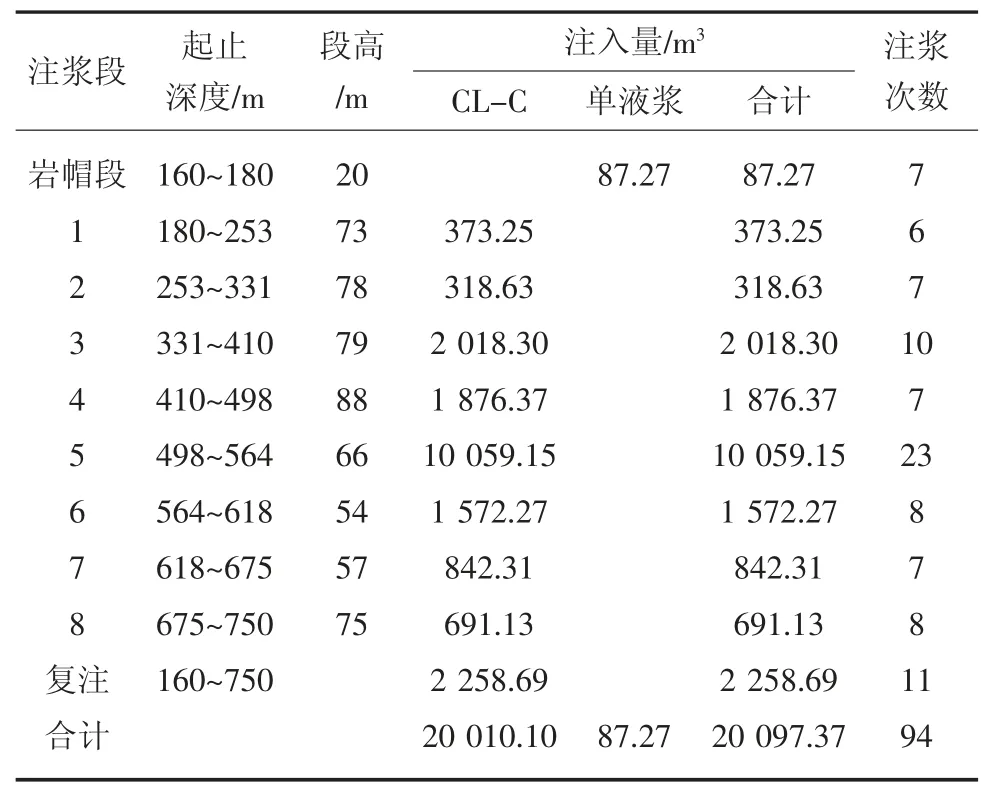

注浆采用BQ-350 泵进行施工,实现了泵量及注浆压力调节。井筒各注浆段注浆量汇总表见表1。充足的浆液注入量是在盲竖井井筒周围形成止水帷幕的物质基础。全井筒共注浆94 次,总注浆量20 097.37 m3,达到设计总量的97.46%,平均到每米井筒注浆量为34.06 m3。

表1 井筒各注浆段注浆量汇总表Table 1 Summary of grout amount in each grouting interval

注浆结束压力的取值依据受注层位的静水压力来进行计算,岩帽段注浆结束压力为静水压力的1.5~2.0 倍;注浆段注浆结束压力为静水压力的2.0~3.0 倍。6 个钻孔岩帽段、第1 段~第8 段注浆结束压力均超过设计压力(大于设计结束压力1 MPa)。

4 预注浆效果

4.1 注浆叠加效应

由于6 个钻孔呈圆周均匀分布,相邻钻孔注浆段之间的距离为4.75 m,一序孔K1、K3、K5 相互之间的距离约8.23 m,而黏土水泥浆浆液的有效扩散半径可达10 m,故一序孔注浆时浆液必然扩散至二序孔周围的孔隙、裂隙中,注浆过程中一序孔的注浆量将远大于二序孔的注浆量。这种现象就是井筒预注浆的叠加效应。

通过单孔单段多次注浆前后的压水段单位吸水量变化对比可以定性地分析受注含水地层的水文条件变化情况。K1 孔第4 段2018 年4 月13 日第1 次注前单位吸水量为0.012 4 L/(m·m·min),注后单位吸水量为0.001 5 L/(m·m·min),2018 年4 月19 日第2 次注前单位吸水量为0.006 8 L/(m·m·min),注后单位吸水量为0.001 3 L/(m·m·min)。前后2 次注浆,对地层水文条件的改善均很显著。

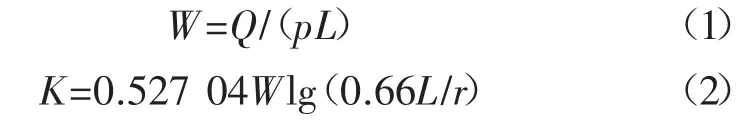

4.2 频率曲线

频率曲线分析以一、二序孔注浆段浆液互相扩散,形成叠加效应为前提条件。将一、二序孔各注浆段的单位注浆量和注浆前的单位吸水量划分到不同数值区间,从一、二序孔各段数据在不同数值区间中所占比例的规律来评价注浆效果。

预注浆施工效果良好时,频率曲线表现为:在单位注浆量数值较大的区间中,一序孔注浆段所占比例大于二序孔。根据统计结果,毛坪矿河西盲混合井井筒预注浆工程一序孔27 个注浆段中有21 段的单位注浆量≥1 m3/m,占总注浆段的77.78%;有14段的单位注浆量≥2 m3/m,占总注浆段的51.85%。二序孔27 个注浆段中单位注浆量数值主要集中在0.5 ~2 m3/m 范围,共有24 段,占到二序孔的88.89%;其中有15 段的单位注浆量在0.5~1 m3/m区间,占55.56%。

一、二序钻孔各注浆段单位注浆量累计频率曲线如图4。由图4 可以看出,一序孔各注浆段单位注浆量在高值区间所占比例明显大于二序孔,分布情况符合客观规律,说明注浆效果较为良好。

4.3 终检孔压水试验

对竖井最后完成的注浆钻孔进行压水试验,计算井筒剩余涌水量,作为检查整个井筒基岩注浆段注浆施工质量的参考标准。

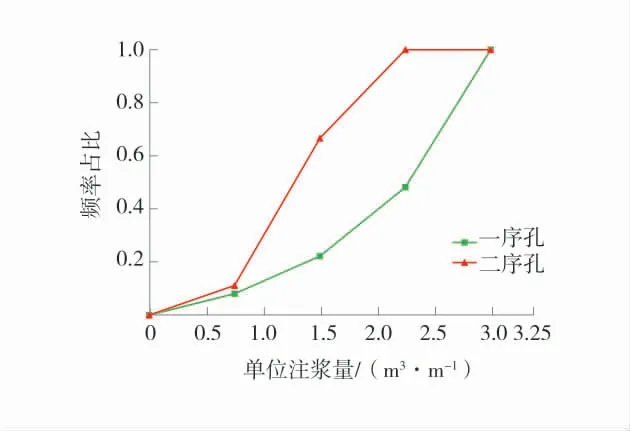

计算渗透系数公式:

式中:W 为压水段单位吸水量,L/(m·m·min);Q 为压水流量,L/min;p 为压水压力,换算成水柱高度,m;K 为渗透系数,m/d;L 为压水段高,m;r 为钻孔半径,m。

图4 单位注浆量累计频率曲线Fig.4 The cumulative frequency curves of unit water absorption

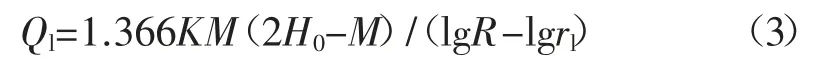

压水试验的井筒剩余涌水量计算公式:

式中:Ql为预计井筒剩余涌水量,m3/d;K 为渗透系数,m/d;H0为含水层静水位至含水层底板的距离,m;M 为含水层厚度,m;R 为水位降至含水层底板时的影响半径,m;rl为井筒开挖半径,m。

通过二序孔K4 进行的压水试验,测算得井筒预注浆段剩余涌水量约4.62 m3/h,符合国家标准《煤矿井巷工程质量验收规范》的相关要求(≤10 m3/h),堵水效果较为良好。

5 结 论

1)采用地表制浆、井下注浆,设立大型钻窝硐室作为钻探工作平台的方式可实现千米级盲竖井的预注浆堵水工作。

2)针对西南乌蒙山矿区,使用来源广的红黏土配置黏土水泥复合浆液作为井筒预注浆堵水材料具有较好的可操作性。

3)采用陀螺及螺杆测斜复合定向技术可实现千米级盲竖井注浆钻孔控制在目标靶域范围内,实现5‰的钻孔精度。

4)毛坪矿河西探矿竖井预注浆设计工作得到了成功实施,取得了良好的注浆效果,解决了千米深井施工的水害难题,对我国千米级盲竖井的治水有着重要的借鉴意义。