电磁纯铁DT4C 材料真空退火工艺研究

王治标,张斯博,侯漫路,徐 晶

(沈阳航天新光集团有限公司,辽宁 沈阳 110044)

电磁纯铁是一种低碳含量的铁基性能合金[1]。与Ni-Fe 合金相比,其具有磁感应强度高、导磁率高、导磁率高、矫顽力低、加工性能优异、磁性能稳定等特点。在船舶、电气工程、航空航天领域中得到广泛应用的材料。航天工业中通常将奥氏体不锈钢与软磁合金焊接成型作为电磁阀组件,为实现磁性合金功能特性,避免冷加工损伤磁性能,电磁阀组件在最终工序热处理,采用真空热处理方式,温度精准,有效控制产品变形。

我公司多种研制型号生产产品中关键零件均是阀体组件,阀体组件通常由电磁纯铁(DT4C) 与不锈钢(1Cr18Ni9Ti) 真空钎焊而成,真空退火后,同炉热处理的DT4C 环形试样进行磁性能的测定,要求磁性能数据应满足GB6983-2008 标准中规定的各项磁性能指标。由于钎焊制件焊接部位熔点较低,所以选择合适的电磁纯铁退火温度是满足GB6983-2008 标准中规定各项磁性能指标的关键。由于退火温度不能超过950℃,按照GB6983-2008 给定的工艺制度进行真空退火,出现多次矫顽力不合格的情况,为彻底改变这种状况,进行一系列工艺试验,通过退火工艺参数优化调整,使得产品矫顽力满足技术要求。

1 实验

电磁纯铁通过磁性退火消除加工应力,退火温度超过再结晶温度,使晶粒充分长大以获得高的电磁性能。金相组织是等轴的、大的晶粒且均匀的铁素体组织具有高电磁性能[2]。直接影响矫顽力的因素为晶粒大小和均匀,而保温温度和升温及降温速度直接影响晶粒度的大小与均匀。因此热处理工艺对降低电磁纯铁矫顽力也至关重要。

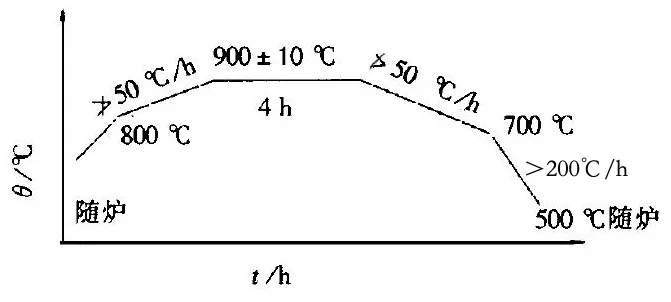

加热速度及冷却速度不同直接影响材料再结晶磁性退火的晶粒大小,也就是影响晶粒度的织构,从而影响产品的矫顽力。找出升降温速率与电磁纯铁矫顽力之间的规律,寻求生产过程中最佳的工艺制度。本试验电磁纯铁采用DT4C 材料(见表1),外形尺寸为φ25mm×φ20mm×5 热处理环形试样。按国标GB6983-2008 磁性合金退火工艺为:(900±10)℃保温4h,升温和降温分别采用参数见表2。退火处理是在真空炉中进行,真空度≤5.0×10-3Pa。在退火后的电磁纯铁试验件进行矫顽力、矫顽力时效增值、最大磁导率、磁感应强度等检测。

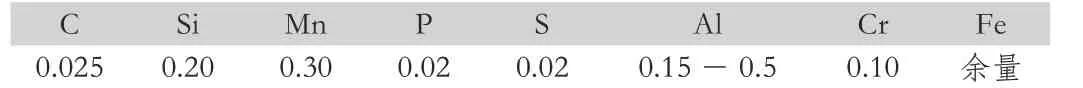

表1 试验用DT4C 磁性材料化学成分( 质量分数/%)

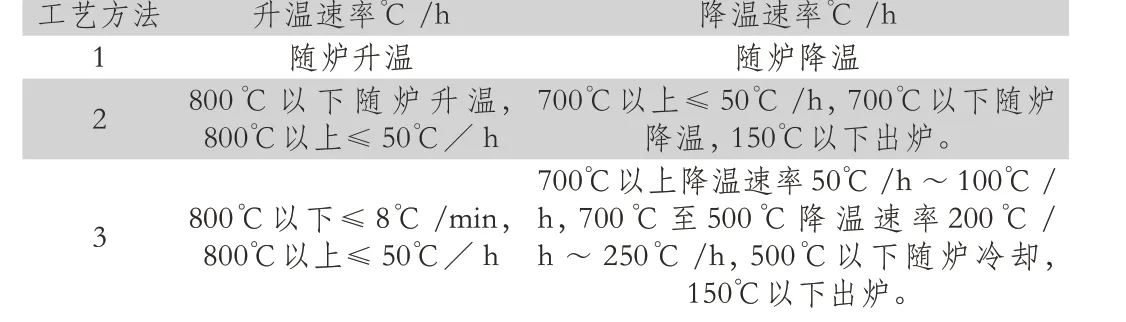

表2 试验采用的升降温工艺参数

2 结果与分析

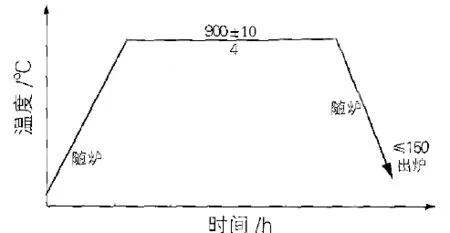

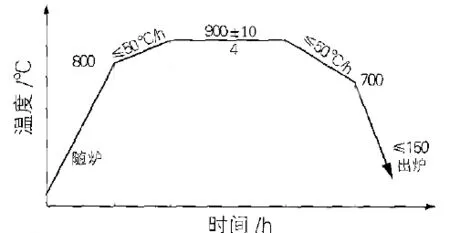

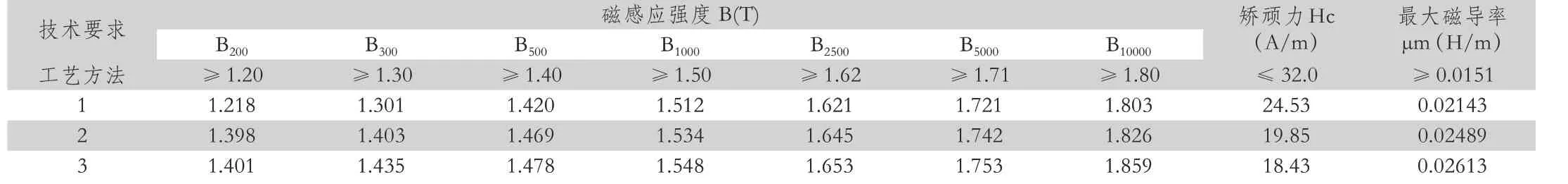

为了说明升温速度与降温速度对电磁纯铁DT4C 材料各项磁性能的影响,同样取φ25mm×φ20mm×5 热处理试样,分别进行上述三种真空退火工艺方法(工艺参数图表见图1 至图3),然后对三种试样按照GB/T6983-2008 国家标准要求检测各项磁性能指标:矫顽力Hc ≤32.0A/m ;矫顽力时效增值ΔHc ≤4.0A/m ;最大磁导率μm ≥0.0151H/m,磁感应强度B200 ≥1.20B/T ;B300 ≥1.30B/T ;B500 ≥1.40B/T ;B1000 ≥1.50B/T ;B2500 ≥1.62B/T ;B5000 ≥1.71B/T ;B10000 ≥1.80B/T。分 别采用三种工艺方法进行真空退火后试样磁性能检测结果见表3。

图1 工艺方法1 真空退火工艺曲线

图2 工艺方法2 真空退火工艺曲线

表3 磁性能测试结果

图3 工艺方法3 真空退火工艺曲线

电磁纯铁DT4C 的磁性热处理温度对矫顽力及其他技术参数的影响较大,根据文献所述电磁纯铁DT4C 材料的热处理温度总体变化趋势是:随着磁性退火温度的升高,产品的矫顽力越低。750℃~850℃变化明显。当加热温度过低时,影响晶粒长大。当热处理温度达到900℃以上时,虽然随着温度的升高,矫顽力还会越来越小,但变化趋于平缓。这是因为随着磁性退火温度的升高,保温4h 后晶粒充分长大并逐渐稳定,因而矫顽力变化不明显。当磁性退火温度超过950℃时,虽然矫顽力较小,但材料容易发生粘结现象。因此,退火温度为850 至900℃最能充分发挥材料潜在磁性能[3]。

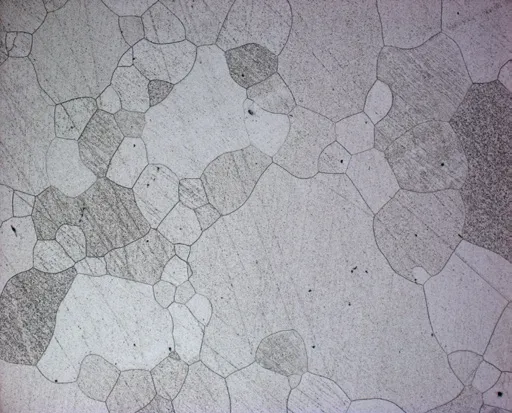

图4 工艺方法1 显微组织图片

2.1 升温速度对DT4C 磁性能的影响

控制升温速度目的是防止材料脱碳和得到大小均匀晶粒。由于本次试验原材料碳含量已经很低,为0.025%,单从脱碳角度来看,可以不控制升温速率。但在800℃以上加热速度过快时,晶粒来不及并吞,往往会形成晶粒大小不一,从而影响矫顽力[4]。矫顽力的定义是使磁化至技术饱和的永磁体的磁感应强度降低至零件所需要的反向磁场强度[5]。矫顽力的大小受晶界、位错的多少影响,晶粒随温度的升高迅速长大[6],在体积一定的情况下,晶粒越大,晶界被挤压,面积会缩小,位错就减少,内应力就减小,妨碍金属的磁化和去磁过程作用就减小[7],因此矫顽力明显下降。从表3 可以看出,不控制升温速度的工艺与正常在800℃以上控制升温速率的磁性热处理工艺相比,不控制升温速度对矫顽力的影响差别为5A/m 至6A/m 左右。由于矫顽力的影响使得磁感应强度也随之降低,但下降幅度不是很大都大于技术要求标准值。从图1 可以看出,由于升温速率较快,由许多细小的晶粒还没有来得及被并吞,造成材料的晶粒均匀度较差, 这样就导致晶界面积较大,位错增大,使得材料内部应力增大从而阻碍了金属的磁化作用;而图2 为采用800℃以上缓慢加热的工艺方法,则其晶粒的均匀度要明显优于没有控制升温速率的工艺方法,其内部的内应力会降低许多,最终导致材料的磁性能有了一定的差异。因此,控制升温速度对电磁纯铁DT4C 材料磁性能有一定的影响。

2.2 降温速度对DT4C 磁性能的影响

降温速度在900℃~700℃之间控制在≤50℃/h,是为了防止因冷却速度太快而产生的热应力影响磁性能。工艺方法1 由于没有控制降温速度,会导致存在一定的热应力妨碍材料的磁化作用,对其磁性能指标会造成一定影响。在生产过程中,在700℃以下冷却时,由于真空热处理的装炉量通常不会过于饱满,冷却速度也较快,故在700℃~500℃之间控制冷却速度能够更好的确保材料的热应力可完全被消除,从表3 的矫顽力和磁感应强度等数据可以看出工艺方法2 和3 的差别不明显,故在700℃以上的降温速度对材料的磁性能有一定的影响,在700℃以下的降温速度对材料的磁性能则影响较小。

3 结论

(1)在电磁纯铁DT4C 真空热处理加热过程中,800℃以上加热速度过快时,由于晶粒来不及并吞,会形成晶粒大小不一,晶界面积较大,位错较多,内应力较大,导致妨碍材料的磁化作用,使得DT4C 材料的磁性能受到一定的影响。

(2)降温速度在900℃~700℃之间控制在≤50℃/h,可以防止因冷却速度太快而产生的热应力影响DT4C 材料的磁性能,在700℃以下的降温速度对材料的磁性能则影响较小。