料斗秤自动测量在冶金工业中的应用研究

郭华君,张晨辰

(天津钢管制造有限公司,天津 300301)

冶金工业中最重要的是对原料、相关冶炼催化剂等投入量的精准计量。传统冶金行业的对材料投入量的计量方法采用核子称进行测量。但是核子秤的标定环境和工作方式比较特殊,使用时局限性较大,而且无法保证稳定的计量精度[1]。因此,需要对冶金工业中材料的计量方式进行改进。

随着技术的发展,料斗秤的出现解决了核子称应用的限制问题。料斗秤是用于对散装物料进行自动称量的理想化现代设备,具有称重精度高的特点,非常适用于对非粘性散料计量[2]。因此,本文将研究料斗秤自动测量在冶金工业中的应用。

1 料斗秤自动测量在冶金工业中的应用研究

1.1 料斗秤称重信号处理

料斗秤自动测量投入物料时,料斗下方的重量传感器会感受到料斗重量的变化,从而向微机控制器传输检测到的信号。微机控制器对采集到的信号进行处理、分析,从而完成对投入物料的重量称量。因此,首先需要对料斗秤重量传感器检测信号进行处理。

本文使用最小二乘法对重量传感器检测信号进行拟合处理。假设投入的冶金物料颗粒均匀、干湿度一致,此时投入物料的重量与时间近似可以看作线性关系,则可以总结出如下式关系[3]:

公式(1)中,Q(a,b)为均方误差,a、b为最小二乘法拟合参数;(xi,yi)为输入的料斗秤重量传感器检测信号序列离散值。根据微积分极限值理论对公式(1)进行处理,结合重量传感器检测信号序列中离散值(xi,yi)和离散数据点个数,就可以得出最小二乘法拟合参数a、b的具体数值,从而确定拟合函数具体表达式[4]。

在实际称重过程中,冶金原料投入时的粒度大小、有效成分含量、含水量的不同都会影响料斗秤称重重量与时间变化的线性拟合度。因此,需要采用分段拟合的方式,对理论拟合函数进行修正[5]。

计算在时间区段Δt内重量与时间变化的最小二乘法拟合函数[6]。并测量在该区间段内的物料装载速度。计算关闭物料投入阀门的提前量,当提前量与称重量达到预设值时,料斗秤微机控制器发出关闸信号,完成一次物料投入过程。

1.2 料斗秤称重误差校验

使用料斗秤对冶金材料称重时为提高称重计量的精度,需要对称重误差进行校验。料斗秤称重误差校验分为两部分,即静态校验、动态累计误差的校验。

静态校验为料斗秤称重误差校验的基础。当料斗秤相关线路、设备安装完成后,检查料斗秤重量传感器仪表接线是否完好后,通电[7]。通电后,料斗秤仪表盘上显示的数字为料斗的净重量。按去皮按键,将料斗秤料斗的净重量归零。向料斗中放入已知重量的标准物,调整料斗显示仪表的相关系数及放大倍数,直至料斗秤仪表显示重量与标准物已知重量一致,并且仪表显示的精度达到标准要求。此时,完成对料斗秤的静态校验。

动态累计误差是料斗秤自动测量的最终要求,根据冶金生产环节对投入料的要求、成本控制、管理要求等因素,制定料斗秤的动态累计误差。动态累计误差也采用实物标定的方式,要求动态累计误差的精度为静态校验精度的3倍以上。即向料斗秤内分3次投入标定后的标准物料,按照下式计算动态累计误差[8]。

公式(2)中,m为每次投入的标准物料的已知重量;n为每次检定时,料斗秤仪表盘的显示重量。在计算动态累计误差时,需保证单次计算的误差均小于等于±1%。以不同重量的标准物料分别进行3次称重,完成动态校准。

虽然料斗秤经过静态校验、动态累计误差校验,但是在料斗秤实际使用过程中,由于冶金材料本身的性质不同、设备操作不同、误差校定标准物的损耗以及设备长时间使用的消耗等,都会影响料斗秤自动测量的精度。因此,需要添加动态不确定度,来确保料斗秤的计量精度。

动态不确定度主要来源于料斗秤仪表盘的分辨率、标定物质量总合的误差分布、归零误差检定的不确定度、超差修正前的误差分布以及重复校定时标定物残留影响的偏载误差等[9]。对于料斗秤仪表盘的分辨率的不确定度,直接将该部分设置为检定分度值与实际分度值相 等,用检定分度值代替该部分的不确定度。对于标定物质量总合的误差分布,需要设定每一标定物的使用次数上限、标定物的进行标定时的磨损率等参数,按照限定使用次数,结合磨损率,分级划定不确定度。对于归零误差检定的不确定度,在初始归零时对料斗秤仪表进行多次归零,则在使用时该不确定度可以忽略不计。超差修正的不确定度和偏载误差不确定度,则通过最小二乘法拟合得到对应的不确定数值。料斗秤的综合动态不确定度可以用以上所有确定的不确定度的平方和的二次根值代替。最终的料斗秤对冶金材料的计量结果为仪表盘显示值与综合不确定度之和。确定料斗秤的动态不确定度后,使用料斗秤对冶金材料进行计量。

1.3 料斗秤称重实现过程

使用料斗秤对冶金材料称重时,首先需要根据传感器测量的投入料的大体重量,对料斗秤自动测量仪表定量范围进行更改、设定。调出仪表中需要的计量范围设定点。

根据预设投料程序,控制变频器向料斗秤内进行粗给料操作。当料斗秤料斗内重量发生变化时,重量传感器将检测后的信号输入微机控制器中,经过一系列的处理后,重新根据处理结果对料斗秤自动测量仪表定量范围进行更改、设定。判断是否达到料斗秤自动测量仪表粗给料定值,若达到,则控制变频器进行细给料,即以缓慢速度向料斗内投入冶金材料;反之,若未达到粗给料定值,则再次向料斗内进行粗给料,直至达到粗给料定值[10]。

向料斗内进行细给料时,料斗秤重量传感器检测到细给料定值的变化,若达到设定的细给料定值,则控制变频器停止向料斗内进行细给料,此时还需判断仪表盘的重量显示是否稳定,并且没有超差现象;若还未达到设定的细给料定值,则继续向料斗内进行细给料,直至到达定值。

达到设定的细给料定值后,整体料斗内的重量满足单次投料的重量要求,此时打开料斗阀门,进行卸料操作。卸料完成后,将料斗秤仪表盘归零,关闭料斗卸料阀门,完成一次对冶金材料投料计量操作。

至此,完成了对料斗秤自动测量在冶金工业中的应用的研究。

2 实验研究

本文研究了应用料斗秤自动测量的冶金产品计量方法,为验证该方法的有效性,下面将设计实验。通过对实验结果的分析、比较,评价该方法是否可以在实际冶金工业中开展使用。

2.1 实验内容简述

为使得实验结果更加客观、科学、有效,本次实验采用对比实验的形式。选取基于核子称测量的原料计量方法为对比。使用两个方法同时对相同体积、质量的冶金原料进行计量。

通过对比两个计量方法的在不同环境下的计量误差以及测量结果的反应时间,比较两个方法的实用性高低。为保证计量误差的可信度,本文选择经过多次校准后的标准量称的计量结果作为标准值计算计量误差。记录、处理两组实验的实验数据,得出最终的实验结论。

2.2 实验结果

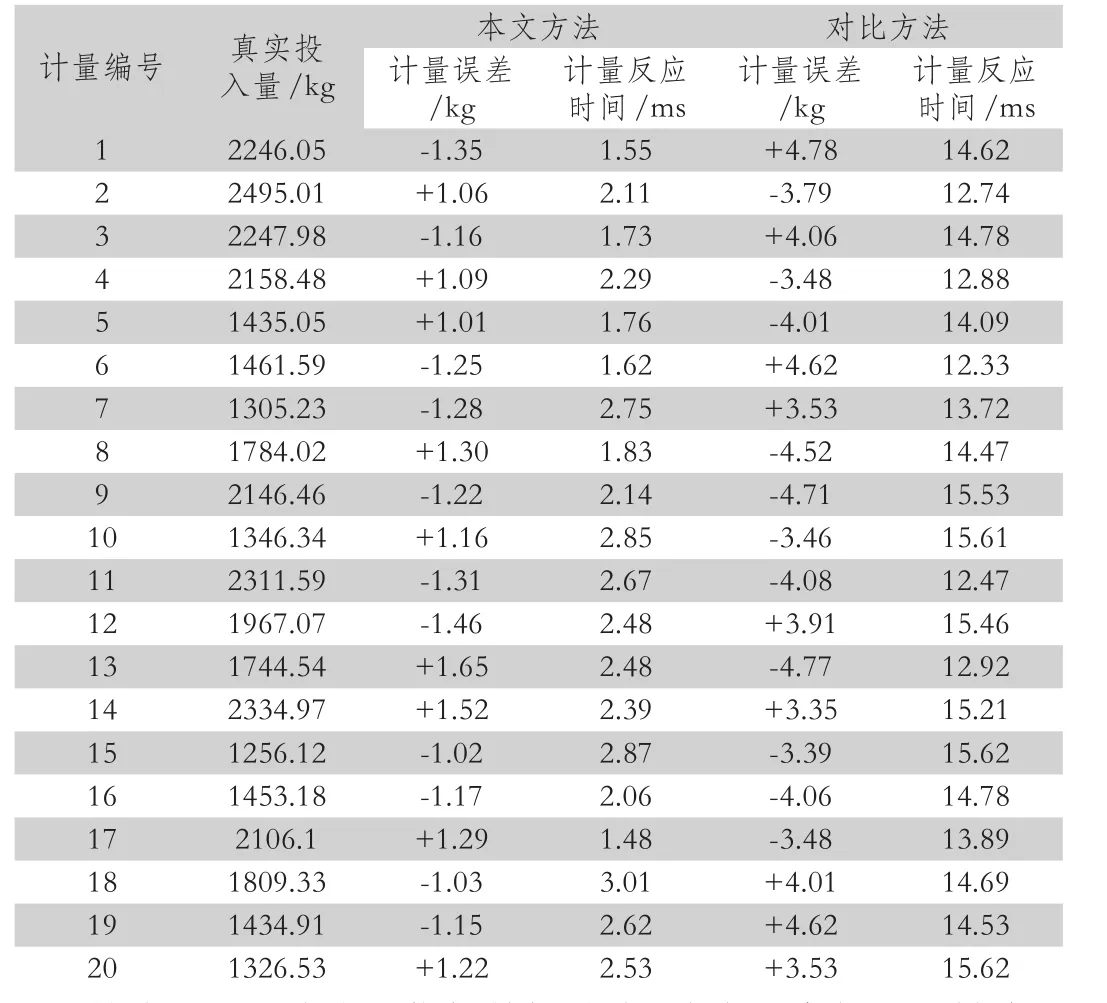

两种方法对相同冶金材料进行计量的计量误差以及计量反应时间对比结果如表1所示。

分析表1中的计量误差一项可知,使用本文方法对冶金材料进行计量的计量误差整体均小于使用对比方法对冶金材料进行计量的计量误差。并且针对不同的冶金材料进行计量时,本文方法的计量误差浮动范围较为稳定,而对比方法的计量误差波动范围较大。计算两种方法的平均计量误差,本文方法的平均计量误差为1.235kg,对比方法的平均计量误差为4.008kg,本文方法的平均计量误差约为对比方法的2/7,说明本文方法对冶金材料的称重精度更高。

分析上表中的计量反应时间一项可知,对相同冶金材料进行计量时,本文方法的计量反应时间均远远小于对比方法的计量反应时间,说明本文方法对冶金材料的重量变化更加迅速。计算两种方法的平均反应时间,本文方法的平均计量反应时间2.261 ms,对比方法的平均计量反应时间为14.298 ms,本文方法的平均计量反应时间约为对比方法的1/6,说明本文方法进行计量时对计量材料的重量变化更为敏感。

表1 计量误差以及计量反应时间对比结果

综合以上两个实验指标数据结论,本文研究的应用料斗秤自动测量的冶金产品计量方法对冶金材料进行计量时具有计量精度高、计量反应时间短的优点,实际使用效果更佳。

3 结束语

本文通过提出应用料斗秤自动测量的冶金产品计量方法,明确了料斗秤自动测量在冶金工业中的应用方式之一。通过实验,证明了应用料斗秤自动测量的冶金产品计量方法能够有效提升冶金工业生产过程中原料的计量精度,具有实际使用价值,应该推广使用。