连铸机钢包滑动水口液压控制系统的改进分析

付文全

(酒钢集团榆中钢铁有限公司,甘肃 兰州 730104)

在现阶段的工业生产领域中,连铸机装置属于不可缺少的浇铸钢水设施。具有自动运行控制特征的连铸机系统包含较为复杂的机械设施种类,其中的液压缸控制结构安装于底部的钢包位置,并且设有活塞连接的油缸装置。对于浇铸钢水的系统操作过程如果要启用停止的指令,那么液压控制系统将会关闭钢包水口,然后伸出油缸连接的活塞连杆设备。同时,油缸系统相连的自动拉伸活塞杆有助于稳定的钢水液位保持,对于整体的钢坯浇铸效果予以明显的优化。由此可以判断出,液压控制系统在连铸机的滑动水口各个运行环节中都具有不可缺少的系统钢包运行控制作用,技术人员针对液压控制系统的自动化运行模式需要予以灵活的改进。

1 连铸机钢包滑动水口的系统功能及特征

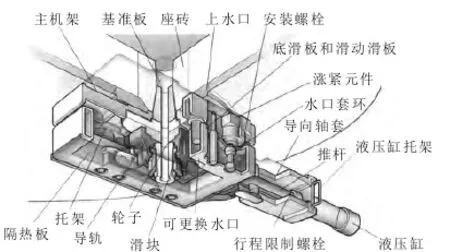

对于连铸机的系统内部构成要素来讲,钢包滑动水口属于不可缺少的钢水浇铸自动控制设施[1]。通常情况下,钢包滑动水口主要应当包含系统基准板、具有系统支撑作用的主支架、上下水口、导向轴套与套环设备、滑动底板设备、导轨设备、系统隔热板、液压缸以及螺栓设备等。在上述的各个重要钢水浇铸运行控制部件中,液压缸连接于底部的连铸机钢包部位,基本功能在于自动调节钢坯铸造系统的闭合动作与开启动作。在收回液压活塞杆的情况下,系统将会开启钢包水口,确保流出充足的钢水,以便于完成钢水铸造的环节操作[2]。反之,如果伸出液压活塞杆,那么意味着钢水浇铸的环节将会暂时停止,关闭系统中的钢包水口。

钢包滑动水口除了具有以上的重要钢水控制功能以外,其还能运用于合理调整钢水目前所在的系统液位高度,对于铸造钢坯的基本质量予以充分的保障。为了达到全面控制钢水流动速度与流动幅度的目标,那么技术人员针对液压控制系统就要将其安排在合理的系统结构位置,严格控制钢水的流动,防止由于钢水流动出现失控的状态,进而造成连铸机卡顿或者出现操作人员的安全伤害后果。

图1 连铸机钢包滑动水口的控制装置

2 连铸机钢包滑动水口液压控制系统出现运行故障的实例

某连铸机的钢包滑动水口在夜间实施钢水浇铸的运行过程中,突然表现为钢水流量过大的情况,失控状态下的钢水迅速注满了整个连铸机,造成油缸以及相连的滑动水口出现停顿的现象,生产操作人员对于浇铸操作被迫停止。经过上述的连铸机运行故障以后,钢坯铸造生产企业累计达到1.2万元的钢水材料金额损失[3]。

连铸机系统在产生故障后,维修技术人员对其展开了详细的测查,判断为钢包滑动水口引发上述的钢水失控事故。经过全面的现场人员调查,可以证实该连铸机相连的油缸运行控制系统以及滑动水口部位存在频繁产生卡顿的情况,甚至自动收回或者伸出滑动水口[4]。在此基础上,检修技术人员全面清理了堵塞钢包滑动水口的碎屑与其他杂物,更换了出现损坏与锈蚀现象的液压控制部件,最终达到了恢复钢包滑动水口正常运行控制状态的目标。

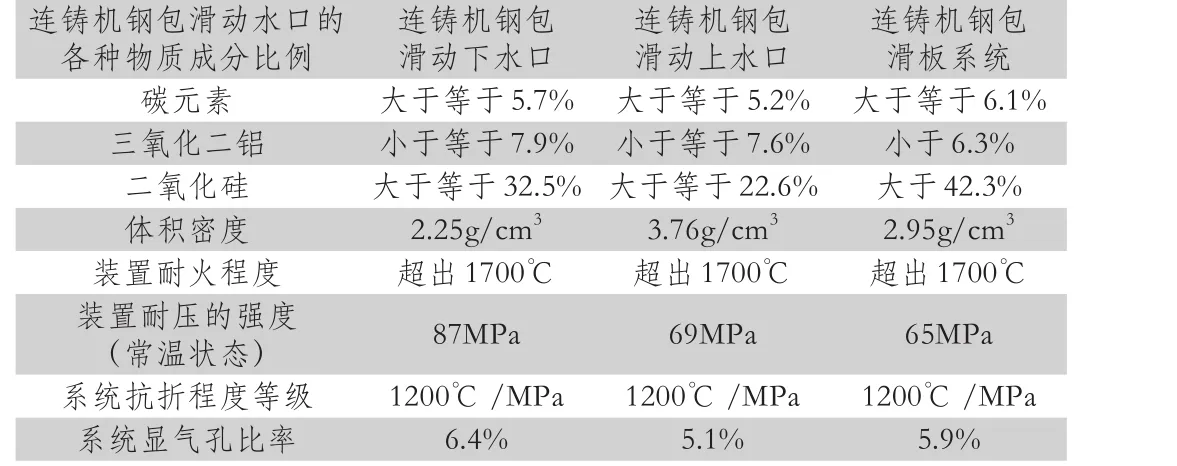

下表为连铸机钢包滑动水口的液压控制系统改造前各项指标状况。

表1 系统改造前的各项技术指标

3 连铸机钢包滑动水口液压控制系统的工艺改造要点

专门用于钢水浇铸操作的连铸机大型生产设施包含很多的设备控制部件,连铸机具有精密性的特征。但是在连铸机长期保持钢水浇铸运行状态的前提下,某些企业技术人员往往容易忽视定期检测钢包滑动水口的重要结构部件,或者由于忽视定期更换液压控制部件进而造成企业生产损失。在全面实施连铸机控制模式改造的前提下,对于钢包滑动水口相连接的自动控制系统以及液压装置实施了功能完善与优化,具体表现为如下的液压控制系统运行改造要点。

3.1 增设液压控制系统的截止阀

现阶段的多数液压控制系统都具有自动运行的显著优势,系统操作人员可以通过操控液压自动控制软件,进而实现全面操控液压连杆以及钢包水口的目的。但是实际上,某些自动控制装置经过连续性的控制运行,自动化软件很可能造成液压控制运行中的故障产生,导致钢水在连铸机内的流动速度突然增大,甚至引发非常明显的操作人员安全伤害后果。

为了有效杜绝连铸机的上述运行故障隐患,那么目前关于改造连铸机的钢水流速控制系统主要可以依靠截止阀的方式予以实现。技术人员对于截止阀设备应当重点安装于液压控制系统,借助于截止阀的作用力来辅助实现钢水流速控制的目标,防止钢水出现突然快速涌入连铸机的现象。

具体来讲,技术人员可以将液压截止阀分别安装于电动控制以及手动控制的两个不同系统运行回路位置上,进而达到全面优化连铸机整体安全性能的目标。连铸机系统由于具有了截止阀作为运行控制要素,因此有效防止了换向阀产生卡顿的后果。在某些特殊情况下,系统操作人员如果判断为钢水失控的情形,则可以通过启用上述的手动截止阀用于限制钢水流速,对于截止阀予以及时的关闭处理[5]。

3.2 运用管道过滤器来控制钢包滑动水口

管道过滤器与液压截止阀共同构成了控制系统钢包滑动水口的重要装置与设施,以上两类设施具有联合运行的重要功能。系统设计人员对于管道过滤器应当添加在钢水注入管道的合理部位,从而达到灵活控制钢水管道流向以及钢水流动速度的效果[6]。由于受到系统高压与系统高温因素导致的影响,因此针对连铸机的系统运行装置必须增设密封性的金属结构部件,防止由于缺乏牢固的部件外壳封闭措施,进而导致金属部件产生熔化的后果。

因此可见,管道过滤器最为关键的功能就在于全面滤除管道内部流淌的灰尘与金属碎屑,防止由于金属碎片以及其他杂质的堆积,造成运送钢水管道产生堵塞的安全风险。此外,系统设计人员针对换向阀的重要系统组成设施也可进行合理的改造,灵活改变系统换向阀部件的外部形状。在此基础上,位于管道中间部位的系统换向阀对于油缸的连接通路可以进行及时的阻断,防止过度活动的液压活塞导致钢水大量涌入设备的现象产生。

3.3 结合手动换向的操作过程来灵活控制钢水注入速度

自动化的系统控制设施固然具有灵活与降低连铸运行成本的优势,然而在此过程中,手动的人为换向控制以及钢水流速控制设备同样是必不可少的。在必要的时候,连铸机的系统操作人员必须借助于手动控制的灵活方法来掌控钢水流速,合理转换阀门的方向。例如对于电控油路在判断为失控状态的基础上,技术人员必须借助于人工操控的方式,直接控制系统中的滑动钢包水口。唯有如此,滑动钢包水口才能避免始终处于失控的风险中。

除了以上的改进举措以外,连铸机的系统维护负责人员还需做到经常全面清理连铸机设施。这是由于,连铸机设施存在较大可能将会表现为灰尘积累于管道内部的情况,造成连铸机无法维持安全的运行。因此,系统运维的具体负责人员有必要经常清除钢水输送管道内部的金属杂物,防止由于连铸设备中断以及突然卡顿等现象,增加人身事故的安全隐患。系统检修人员必须明确自身的连铸机设备维护职责,对于老化的连铸机部件必须进行及时的更换。

下表为连铸机钢包滑动水口各个重要部件的安全运行年限。

表2 连铸机钢包滑动水口液压控制系统部件的运行寿命长度

4 结语

经过分析可见,液压控制系统本身具有全面调控连铸机浇铸钢水各个操作环节的重要实践作用。在目前的现状下,液压控制系统经过多次的系统功能优化与调整,已经逐渐趋向于完善健全的液压控制运行功能。为了实现最大化的钢水浇铸处理工艺效果,那么技术人员针对液压控制模式应当将其运用于自动化控制的过程,结合手动操控的方法来降低液压控制装置产生运行故障的概率,充分保证钢包滑动水口的连铸机重要系统设施达到良好的运行控制功能。