120t转炉烟气干法除尘工艺运用研究

董文林

(酒钢集团榆中钢铁有限公司,甘肃 兰州 730104)

120t的转炉炼钢化工生产系统包含比较繁多的转炉炼钢流程,转炉炼钢的专门设施与设备也具有复杂性。近些年以来,某些转炉炼钢企业针对化工固废没有实施严格的除尘处理,而是将其直接加以排放,因此导致化工烟气严重威胁到区域生态环境,给居民的呼吸系统带来明显的健康危害性。通常情况下,经由系统烟道口的转炉烟气可以达到每平米120克的烟尘颗粒分布浓度,其中包含较高比例的细小烟尘颗粒。在转炉设备的强烈气流冲击下,未经处理排出的微小化工烟尘颗粒就会产生污染。为此,技术人员有必要严格实施干法除尘的流程与操作,全面优化干法除尘的整体系统构造。

1 干法除尘工艺的基本技术内容

干法除尘的基本要点是系统除尘温度的控制,关键在于控制蒸发冷却器的出入口的温度以及静电除尘器的出入口的温度,保证上述温度的控制是保证干法除尘系统正常运行的前提[1]。温度控制的基础就是保证在EP的电场内不出现气流冷凝的现象,在电场不会出现潮湿现象,吸附的灰尘是干燥的而不潮湿。如果气流温度过低,所产生的灰尘将出现板结现象,造成EC粗输灰系统及EP细输灰系统的堵塞,并且潮湿的灰尘容易挂在阴极线和阳极板上,不容易下落,造成阴极线的肥大,导致电场的放电频率增加,容易引起卸爆并且影响除尘器的除尘效率。更严重的是加剧电场内设备的腐蚀,降低设备的使用寿命[2]。另外气流温度过低将造成风机内出现积水现象,增大风机叶轮的腐蚀速度;但是气流的温度过高将造成设备的额外烧损,降低电场的除尘效果。因此对于干法除尘而言,气流温度的控制非常重要的。通过干法除尘系统的运行,对于除尘器的入口温度应控制在120℃范围内为最佳,此时能够保证气流含有一定的水汽,并且保证气流在除尘器内不会产生冷凝,不会造成电场内的放电次数的加剧,也不会造成灰尘的潮湿,又能保证电场内的设备不会遭到破坏。

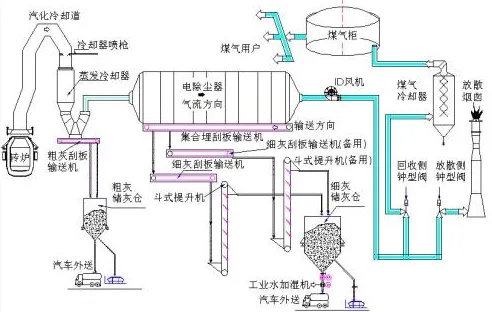

对于干法除尘的运行系统来讲,蒸发冷却器主要是对转炉高温烟气进行冷却,进而达到电除尘器所需的温度。静电式除尘器主要通过对阴极线施加高压电,阴极框架和阳极板之间形成电场,将通过电场气流中的颗粒进行电离处理,使其中的灰尘分别带有正电荷和负电荷分别向阴极线和阳极板上移动,在移动的过程中对其它的中型颗粒进行击打,使其变为带电体并且向两极移动,达到除尘的效果。此外,除尘风机设备可以为干法除尘系统提供动力,将转炉在生产过程中产生的废气和灰尘吸到除尘器内,通过除尘器对转炉废气进行净化,净化后的转炉废气分别送往煤气柜或者排放到大气内。

2 转炉烟气干法除尘的工艺技术优势

在目前的现状下,化工生产领域的干法除尘手段以及湿法除尘手段都已经得到化工生产企业的重视,上述两种不同的化工除尘手段具有较高的利用概率,而且能够充分保证达到最佳的除尘运行可靠性以及系统安全程度。从系统性能的角度讲,运用湿法除尘的重要化工处理手段有助于实现彻底净化除尘的目标,但是同时也会伴有较高比例的系统电能消耗以及水量消耗,导致化工企业对此投入高昂的引进资金成本[3]。

与湿法除尘的常用化工处理手段进行对比,干法除尘工艺不仅可以消除过高的烟尘处理与净化操作资金成本,同时还能达到合理控制化学烟尘浓度的目标。对于转炉化工生产系统来讲,干法除尘工艺所需的基础设施重点包含静电除尘设施、蒸发冷却装置、冷却塔设施、燃气切换阀与风机设施[4]。上述各类设施在配合运行的情形下,对于化工排放烟气能够给予及时性的处理,直接滤除固态污染烟尘,确保控制在较低的排放粉尘浓度以及污水浓度标准限度内。

因此经过综合性的衡量对比,能够判断出干法除尘手段目前更加适合于120t规格的转炉烟气处理设施[5]。化工生产企业及其技术人员针对干法除尘的基本操作流程如果要全面加以改进,那么目前亟待简化干法除尘流程中的复杂运行环节,防止除尘控制装置出现间歇停顿的情形,充分保证干法除尘装置的持续平稳运行状态。

3 120t转炉烟气干法除尘的工艺运用要点

干法除尘手段在用于处理120t转炉烟气的实践过程中,化工技术人员务必重视静电除尘器在各个时间段受到粉尘比电阻造成的运行干扰。这是由于,静电除尘装置存在较高的安全运行风险,空气中如果存积过多的静电,那么将会造成较大的粉尘比电阻现象产生,不利于转炉烟气得到彻底的过滤与净化。具体针对干法除尘系统在运用于120t转炉烟气处理的前提下,基本要点在于如下的工艺控制手段。

3.1 合理优化干法除尘的转炉烟气处理流程

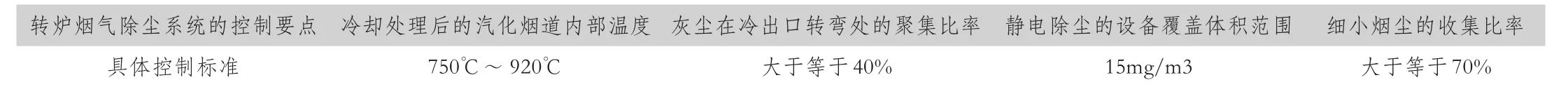

对于完整的转炉烟气控制与处理装置来讲,技术人员至少需要将其控制在750℃左右的冷却汽化烟道内部气流温度,上述的烟气温度最高不要超出920℃。在蒸发冷却系统的辅助作用下,超出百分之四十的细小污染性粉尘就会被集中于转弯处的蒸发系统冷却出口部位,充分保证了初步除尘的良好运行效率。在自动式的输送机设施辅助下,进入灰仓内部的细小颗粒与化工污染粉尘就会被完整收集,然后借助专门的运输设备来进行输送处理。

图1 120t转炉烟气干法除尘的装置系统构成

表1 干法除尘技术手段运用于120t转炉烟气处理的系统运行控制要点

在上述的除尘环节与阶段中,至少需要保证达到15mg/m3的静电除尘的设备覆盖体积范围,经由静电除尘的专用设施来进行调整。对于转炉污染物如果要实现彻底滤除的效果,那么还需要借助剩余烟尘杂质的自动化收集设施,通过设计不同电场的方式来达到污染性颗粒全面滤除的目标。此外,系统中的气柜设备对于可以被二次利用的烟气粉尘还能予以收集处理,将其投入后续的化工生产环节。通过运用上述的烟气粉尘回收操作方法,可以保证在较大限度内充分释放点火装置以及排放塔内的烟道回收气体能量。

3.2 灵活调整干燥煤气在除尘系统内部的流量

合理分配系统内部的煤气流动量,此项措施有助于全面优化除尘系统的安全运行性能。因此在该领域的目前实践中,技术人员针对除尘系统内部的干燥煤气比例数据应当增强控制力度,灵活设定不同时间段内的煤气流量浮动限度标准。近些年以来,化工生产企业通过引进同步跟踪以及在线动态监测的装置,目前已经能达到精确判断与检测煤气流量的效果,运用动态化的手段与方法来鉴别污染源,对其实施合理的调节监控。

除此以外,技术人员针对蒸发冷却器的前置处理流程应当给予跟踪控制,严格限定进入系统冷却装置与系统蒸发装置内部的转炉烟气实时温度[6]。对于转炉烟气的处理系统装置在改造外部形状的过程中,最好将其设计为圆形的外观形态,有助于顺利实现直观的烟气流量识别与判断。并且,技术人员对于烟尘含水体积以及烟气的介质温度都要做到实时进行测试,判断现阶段的系统流量值以及经由的烟尘气体温度,全面控制转炉烟气除尘处理装置的含水量。

3.3 增强转炉烟气除尘系统的控制精准性

转炉烟尘的滤除系统必须达到自动控制的目标,充分保证技术人员能够对此实施精准的系统烟气除尘运行控制。现阶段的很多化工生产企业针对动态控制模块正在尝试将其运用于烟气除尘的系统装置,结合动态分析得出的自动运行控制数据来实现精准程度更高的烟气除尘运行控制。在此过程中,技术人员可以通过建立专门用于分析烟气除尘运行效率的数据模型,进而达到精确分析以及连续检测烟气除尘效能的目标,保证平稳的烟气除尘设施运行状况。

具体对于二氧化碳、一氧化碳与氮气在转炉除尘的实施环节中,基本前提就是要精确判断现有的熔池脱碳比例,对于熔池完成脱碳操作的瞬间速度予以合理的把控。在某些情况下,转炉烟气处理的自动化设施由于受到外界的各种干扰因素影响,那么很容易造成出现较高的脱碳量现象,技术人员针对频繁波动的脱碳量数据应当展开深入的分析,正确判断转炉命中率的浮动现象根源,然后对此给予必要的干预处理。

表1为干法除尘技术手段运用于120t转炉烟气处理的具体实践要点。

4 结语

经过分析可见,120t转炉烟气的处理系统与排放系统不能缺少系统运行中的干法除尘设施作为保障。在干法除尘设施的辅助与影响下,转炉烟气将会得到全面的滤除处理,有效过滤了较高比例的污染性固废物质。具体对于干法除尘的化工工艺手段在运用于处理转炉烟气的实践过程中,实施系统改进与系统功能优化的侧重点就在于烟气含水比率的精确控制,节省转炉烟气污染处理系统的各个环节运行控制成本。