制动硬管螺旋缓振结构性能分析

苗月兴Miao Yuexing

制动硬管螺旋缓振结构性能分析

苗月兴

Miao Yuexing

(北京汽车集团越野车有限公司 底盘部,北京 101300)

基于CAE仿真方法,对制动硬管螺旋缓振结构进行分析,探究螺旋圈数、直径、轴线重合度3个参数对缓振性能的影响。研究发现,增大螺旋圈数,增大螺旋直径,提高轴线重合度有利于提升螺旋的缓振性能,提高制动管路的耐久可靠性。

CAE;缓振;螺旋结构

0 引 言

汽车制动管路在制动系统中承载传递制动力的功能,其可靠性对制动系统乃至整车而言至关重要,一旦严重失效将导致车毁人亡[1]。对于车身与底盘之间存在较大相对运动的车辆,通常在制动硬管局部设计缓振结构,既可满足缓振需求,又避免制动软管过长。螺旋结构为制动硬管常见的缓振结构,在满足缓振需求的同时需要保持自身耐久可靠性能,避免在运动载荷下疲劳破坏[2]。基于CAE仿真软件,对螺旋形缓振结构性能进行分析,探究螺旋圈数、螺旋直径、螺旋轴线重合度3个参数对缓振性能的影响。

1 仿真模型建立

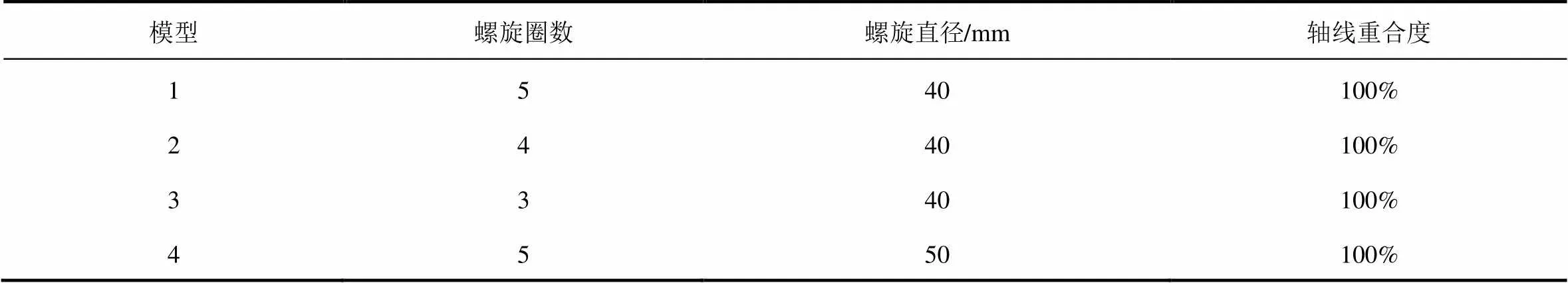

如图1所示,创建螺旋缓振结构几何模型,模型参数见表1。

表1 仿真模型参数

续表1

图1 螺旋缓振结构几何模型

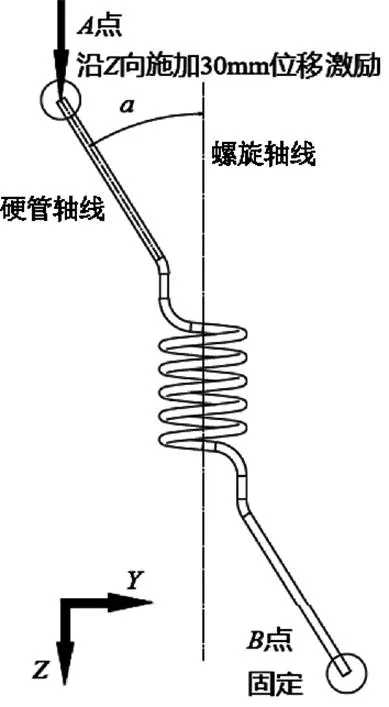

定义轴线重合度为100%,则与螺旋轴线形成夹角的硬管是指外部载荷所施加的长直线段,如图2所示。硬管下端B点为固定端,限制6自由度(沿、、直角坐标轴方向的3个移动自由度和3个转动自由度)。上端A点施加30 mm的向竖直向下位移激励,模拟硬管承受的形变,其余模型的载荷施加方式相同。

图2 轴线重合度定义及载荷施加示意图

使用Hypermesh软件对几何模型进行面网格划分[3],通过调节节点数量尽量避免三角形网格数量,提高计算精度将网格尺寸设置为2 mm,单个模型网格数量约为3 000个,网格质量控制参数见表2。

表2 网格划分要求

2 仿真结果及分析

2.1 螺旋圈数对缓振性能的影响分析

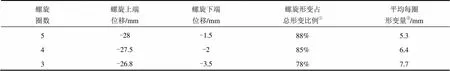

螺旋圈数对缓振性能影响的仿真分析如图3所示,参数计算见表3。

表3 不同螺旋圈数所对应的硬管形变量

由图3、表3可以看出,硬管总共承受30 mm的形变量,随着螺旋圈数的减小,螺旋形变占硬管总形变比例逐渐降低,也就是螺旋承担缓振作用的能力随着圈数的减小逐渐降低。与此同时,平均每圈螺旋的形变量明显增加,每圈螺旋承担的缓振量增大,螺旋的工作条件恶化,不利于螺旋的疲劳耐久性能。

2.2 螺旋直径对缓振性能的影响分析

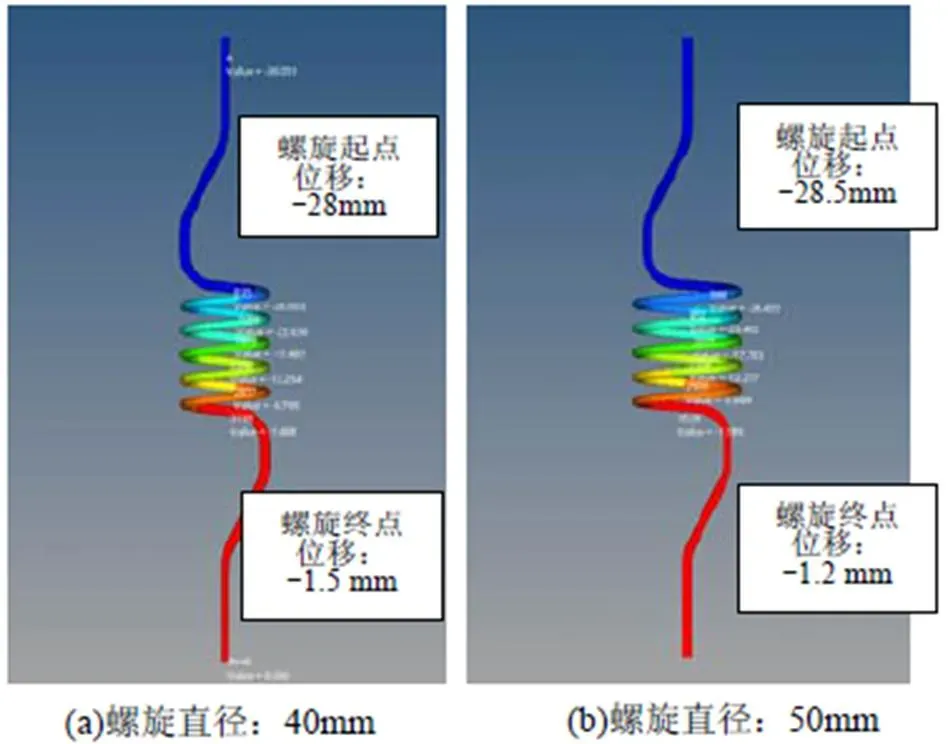

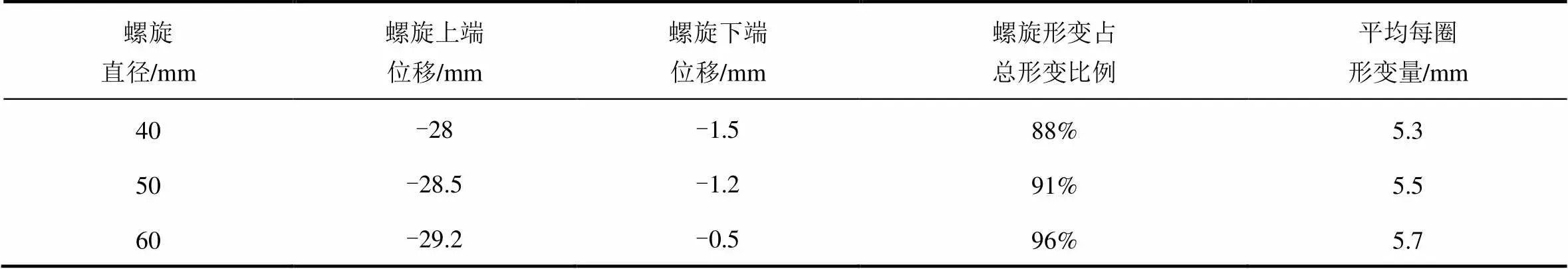

螺旋直径对缓振性能影响的仿真分析如图4所示,参数计算见表4。

表4 不同螺旋直径所对应的硬管形变量

由图4、表4可以看出,随着螺旋直径的增大,螺旋形变占硬管总形变比例逐渐增加,也就是螺旋承担缓振的作用随着螺旋直径的增大逐渐增加。此时每圈螺旋所承担的形变量虽然随螺旋总形变量有所上升,但并不显著,在布置条件允许的前提下,增大螺旋直径可以有效提升螺旋缓振能力。

2.3 轴线重合度对缓振性能的影响分析

轴线重合度对缓振性能影响的仿真分析如图5所示,参数计算见表5。

表5 不同轴线重合度所对应的硬管形变量

由图5、表5可以看出,随着轴线重合度的降低,螺旋形变占总形变的比例大幅降低,当螺旋轴线与硬管加载处长直段垂直时,螺旋形变量仅占总形变量的21%,并没有充分起到缓振作用,制动硬管总成形变的79%由螺旋以外的直段承担。硬管直线段长期承受交变弯曲载荷,极其不利于硬管总成的疲劳耐久性能,因此,带有螺旋缓振结构的硬管应尽量避免轴线重合度过低。

综上所述,增加螺旋圈数、增大螺旋直径、提高轴线重合度,有利于提升硬管螺旋段的缓振性能,有助于提高螺旋段及硬管总成的缓振能力,以及整车制动管路的耐久可靠性能。

3 结束语

通过数值仿真的方法,得到了螺旋设计过程中螺旋圈数、螺旋直径、轴线重合度对螺旋缓振性能的影响,为螺旋缓振结构的设计提供一定的依据。

[1]杨慧钢. 制动管路对整车制动系统的影响[J]. 汽车科技,2009(6):68-71.

[2]邱泽鑫,阮先轸,郭威.汽车空调管路系统振动疲劳分析及优化[J].时代汽车,2019(10):89-92.

[3]苗月兴,赵利伟,汪先东.基于CAE仿真的制动管路设计[J].北京汽车,2020(3):6-8,54.

2020-07-23

U463.55.03

A

10.14175/j.issn.1002-4581.2020.06.010

1002-4581(2020)06-0039-03