单钢板混凝土剪力墙抗爆性能研究*

赵春风,卢 欣,何凯城,张增德,王静峰,3,李晓杰

(1.合肥工业大学土木与水利工程学院,安徽合肥230009;2.大连理工大学工业装备与分析国家重点实验室,辽宁 大连116024;3.合肥工业大学安徽先进钢结构技术与产业化协同创新中心,安徽合肥230009)

近年来,世界范围内爆炸恐怖袭击和意外爆炸事故频发,给人民的生命财产安全造成严重威胁。2015年天津滨海新区爆炸事故、2018年美国威斯康辛州森普雷里市天然气爆炸事故、2019江苏响水天嘉宜公司特大爆炸事故等,都造成建筑物严重破坏和重大经济损失。墙板作为结构的主要承载构件,在各类爆炸事故和袭击中最易受到爆炸荷载的破坏,其抗爆性能影响结构物的整体抗爆能力。因此,研究墙板在爆炸荷载作用下的破坏机理和抗爆性能,对于提高建筑物抗爆能力,提升结构的整体安全性,具有十分重要的研究价值和意义。

目前,国内外学者对于钢筋混凝土板的抗爆性能已经进行了一定研究,而对钢板混凝土剪力墙板的抗爆性能研究极少。Zhao等[1-2]进行了普通钢筋混凝土板和60°配筋混凝土板的爆炸试验,提出了基于比例距离、几何尺寸和边界条件的普通钢筋混凝土板的爆炸挠度的拟合公式。李利莎等[3]采用Lagrange、ALE和SPH 等3种不同算法对钢筋混凝土板接触爆炸进行了数值模拟,分析比较了3种不同算法的优缺点。张想柏等[4]进行了不同板厚、混凝土强度等级、炸药量的钢筋混凝土板抗爆试验和数值分析研究,建立了新的震塌厚度计算公式。刘云等[5]进行了不同配筋率的高强钢筋混凝土板的抗爆试验,结果表明提高板中的钢筋强度等级和配筋率能改善钢筋混凝土板的抗爆性能。Jun 等[6]总结了高强混凝土板和一般强度混凝土板的接触爆炸规律,并对接触爆炸试验产生的所有碎片进行收集和筛选分析。但是,鲜有针对钢板混凝土剪力墙构件的抗爆性能研究。

钢板混凝土剪力墙是一种新型抗侧力构件,通过连接件代替钢筋,充分发挥钢材抗拉和混凝土抗压的性能,具有较高的刚度和承载能力。相关研究[7-12]显示,钢板混凝土剪力墙按其结构形式可分为单侧钢板混凝土剪力墙,夹心钢板混凝土剪力墙和双钢板混凝土剪力墙,钢板混凝土剪力墙具有优异的延性和耗能能力,表现出优异的抗爆性能,已应用于高层建筑、桥梁结构、核反应堆安全壳、海洋平台以及储油罐等结构。基于《钢板剪力墙技术规程JGJ/T380—2015》[13],设计并制作了3个试件,开展钢筋混凝土板(reinforced concrete slab,RCS)、单侧钢板混凝土板(side steel plate shear wall slab,SSPSWS)和夹心钢板混凝土板(center steel plate shear wall slab,CSPWS)的接触爆炸试验,同时利用通过非线性有限元分析软件ANSYS/LS-DYNA,对RCS、SSPSWS和CSPWS在接触爆炸作用下动态响应和破坏模式进行有限元模拟并与试验进行比较,为钢板剪力墙的抗爆设计提供理论依据。

1 爆炸试验

1.1 试验概况

根据《钢板剪力墙技术规程JGJ/T380—2015》规定[13]和室外爆炸场地要求,采用缩尺比1∶4进行几何缩尺,制作了3 个缩尺比例的钢筋混凝土板、单侧钢板混凝土板以及夹心钢板混凝土板试件,并进行正常养护。混凝土浇筑时采用人工振捣方式浇筑,浇筑试件时保留了3 个150 mm×150 mm×150 mm 的混凝土立方体试件进行抗压试验,试验测试得到3个混凝土立方体试件的抗压强度分别为30.2、30.9和31.4 MPa,立方体抗压强度平均为30.8 MPa,轴心抗压强度20.6 MPa。

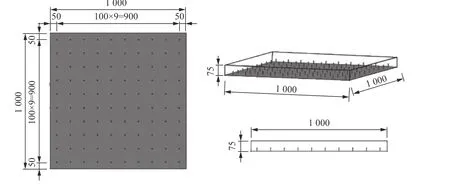

钢筋混凝土板尺寸为1 000 mm×1 000 mm×75 mm,HRB335级钢筋单层双向配筋,钢筋直径6 mm,间距75 mm,C30混凝土保护层厚度为30 mm,钢筋混凝土板尺寸及布筋如图1所示。单侧钢板混凝土板尺寸为1000 mm×1000 mm×75 mm,夹心钢板混凝土板尺寸为1000 mm×1000 mm×75 mm,均按照《钢板剪力墙技术规程JGJ/T 380—2015》[13]和几何缩尺比1∶4设计,钢板厚度3 mm,栓钉直径3 mm,由于市面上最小的栓钉直径为8 mm,试验采用焊钉加螺帽的形式代替栓钉,焊钉长度25 mm。进行单侧钢板混凝土板试验时将混凝土面作为迎爆面,同时在混凝土内设置钢丝网以减小混凝土块飞溅。单侧钢板混凝土板结构形式及尺寸见图2,夹心钢板混凝土板结构形式及尺寸见图3,试件材料力学性能见表1。

图1 RCS几何尺寸及配筋方式(单位:mm)Fig.1 Dimensions of RCSand reinforcement layout (unit in mm)

图2 SSPSWS几何尺寸和结构形式(单位:mm)Fig.2 Dimensionsand structural style of SSPSWS(unit in mm)

图3 CSPWS的几何尺寸和结构形式(单位:mm)Fig.3 Dimensionsand structural style of CSPWS(unit in mm)

表1 材料力学性能参数Table 1 Mechanical properties of materials

1.2 试验方案和测点布置

试验中,制作了支撑和固定混凝土板的钢框架,试件一对边为固定约束,另一对边为自由。由于接触爆炸易造成中部混凝土冲切破坏,因此位移计和加速度计布置在爆炸点周围,测点布置如图4所示。利用G型夹这种近似固支的方法将试验板对边固定在钢架上,采用400 g 乳化炸药接触爆炸,炸药放置于板面中心引爆,采用位移传感器、加速度传感器和动态采集仪等进行数据采集,试验装置如图5。试验板下表面布置3个位移传感器和3 个加速度传感器,位移计测点用D1、D2和D3表示,加速度计测点用A1、A2和A3表示。

图4 测点布置图Fig.4 Arrangement diagram of measure points

图5 试验布置图Fig.5 Experimental setup

图6 数值分析模型Fig.6 Numerical model

2 数值模型与材料参数

2.1 有限元模型

按照试件尺寸,运用ANSYS/LS-DYNA 完成实体建模、材料定义、接触定义、网格划分以及边界条件定义。考虑到构件和荷载的对称性,同时为了减少计算量,建模时只建立四分之一模型,如图6所示。在实体建模中,混凝土、空气和炸药采用solid 单元建模,钢筋和栓钉采用link 单元建模,钢板用shell 单元建模。试验中采用400 g 乳化炸药,按照0.7的换算系数相当于280 g TNT炸药当量,建模时采用高能炸药材料模型,密度为1.63×103kg/m3,因此按四分之一建模时炸药尺寸为35 mm×35 mm×35 mm。

采用多物质ALE 算法,建立实体模型的同时建立炸药和空气模型。钢筋和混凝土采用Lagrange 网格,空气和炸药则采用Euler 网格,通过关键字*CONSTRAINED_LAGRANGE_IN_SOLID进行耦合计算。同时,通过添关键字*MAT_ADD_EROSION 控制混凝土单元失效。选择混凝土最大有效应变作为控制混凝土单元失效的准则,混凝土单元失效后自动被删除,可以避免网格扭曲造成的计算精度下降、计算步长变小等问题,取值为0.01[14]。

2.2 材料模型

2.2.1混凝土

混凝土采用*CONCRETE_DAMAGE_Rel3[15]材料模型,该模型是在*CONCRETE_DAMAGE模型基础上改进的塑性混凝土材料模型,考虑损伤和应变率的影响,用于模拟混凝土在爆炸冲击荷载作用下的受力性能,应用较广泛。该模型可以通过给定混凝土无约束抗压强度、混凝土材料密度和泊松比自动生成模型其余参数。静载下混凝土立方体抗压强度fu=30 MPa,密度ρ =2.4 g/cm3,泊松比ν=0.19。

在爆炸荷载作用下,混凝土的抗压和抗拉强度受应变率的影响而得到一定程度的提高,引入动力增大系数κ[16]来考虑应变率效应,κ 表示在某一应变率下材料动力强度与静力强度的比值。其中,混凝土抗压强度动力增大系数κc通过以下公式[17]确定:

3 试验与数值结果

3.1 试件RCS

3.1.1破坏情况

当炸药在钢筋混凝土板板面引爆时,爆炸产生的压缩波首先作用于迎爆面,在迎爆面会形成压缩漏斗坑。随后压缩波在板内传播,到达背爆面时发生反射形成反向拉伸波,背爆面混凝土受拉伸波作用达到其抗拉强度发生层裂破坏,产生震塌漏斗坑。随着药量增大,迎爆面的压缩漏斗坑与背爆面的震塌漏斗坑逐步扩大,当它们贯通时即产生贯穿破坏。由于混凝土的抗拉强度远低于其抗压强度,因而当混凝土板很薄或药量很大时,背爆面整体被冲切下来,发生冲切破坏。

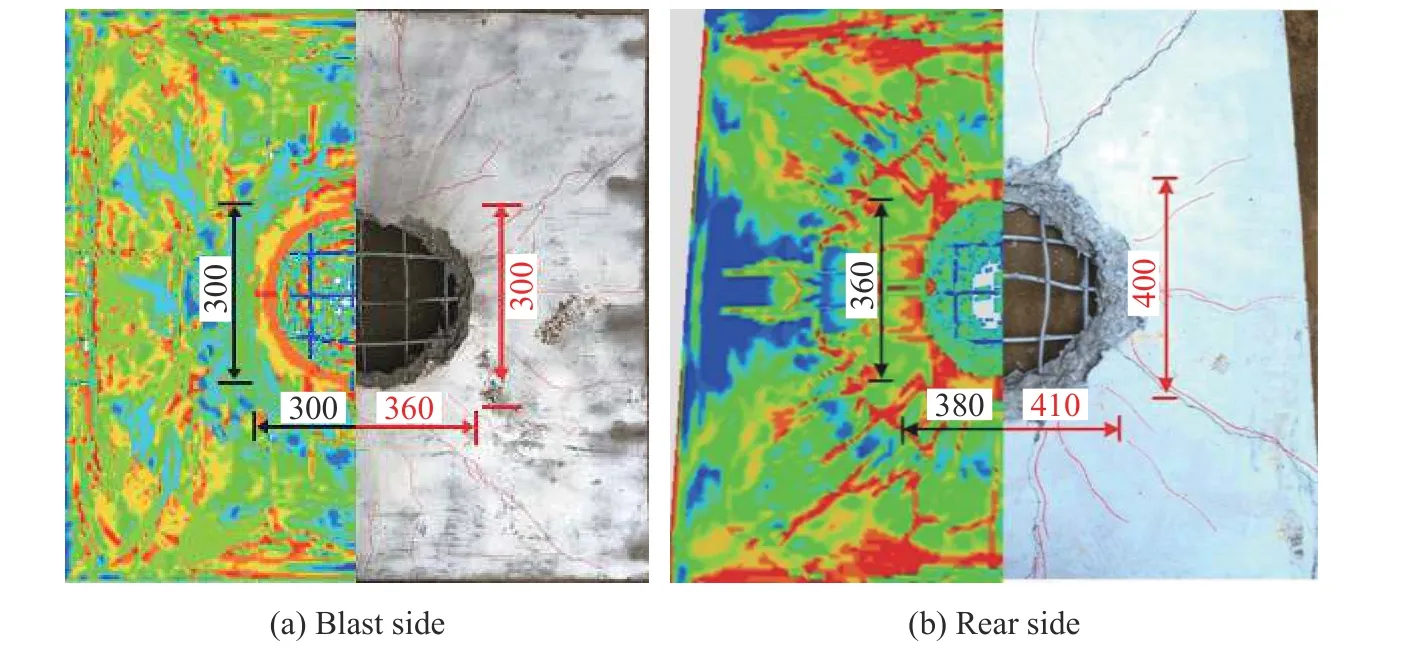

图7为爆炸荷载作用下数值与试验分析的损伤模式。由图7可知,试验混凝土板中心装药处已经贯穿,中心混凝土发生冲切破坏,钢筋裸露,迎爆面爆坑尺寸360 mm×300 mm,背爆面震塌坑尺寸410 mm×400 mm。数值混凝土板模型中心也发生贯穿,洞口周围混凝土单元虽未失效,但与周围混凝土单元已脱离连接,试验中表现为被冲切下来的混凝土块,同时爆坑中钢筋裸露。迎爆面爆坑尺寸300 mm×300 mm,与试验相差16.7%,背爆面震塌坑尺寸380 mm×360 mm,与试验相差16.6%。结果表明,数值结果测点位移和加速度趋势与试验结果相近,略有下降。原因可能是,数值分析时采用了理想的固定约束,而试验中仅采用了一种近似固支的方式,造成一定误差。同时,由于试验中炸药爆炸产生空气冲击波的三维分布不均衡,受炸药类型及形状、起爆条件、实际起爆点位置和炸药靶板相对位置等多种因素综合影响,而数值分析时仍然采用了理想的起爆方式及炸药靶板相对位置,同时炸药形状数值模型与实际也有一定偏差,因此会造成数值模拟与试验结果的差距。

图7 RCS的试验与数值结果(单位:mm)Fig.7 Experimental and numerical results of RCS(unit in mm)

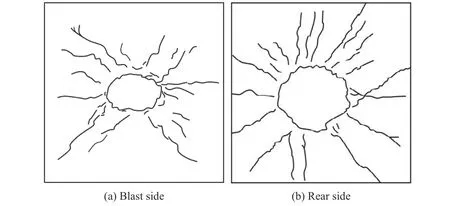

图8为爆炸后试验混凝土板裂缝图。由图8可知,混凝土板迎爆面爆坑周围有多条径向压缩裂缝,背爆面出现多条径向拉伸裂缝,迎爆面与背爆面径向裂缝周围均产生多条放射状小裂纹。模拟结果显示迎爆面及背爆面均出现不同程度径向裂缝,背爆面裂缝数量明显多于迎爆面。造成上述的原因是背爆面受拉伸波作用,迎爆面受压缩波作用,而混凝土抗拉强度远低于抗压强度。

图8 试件RCS裂缝图Fig.8 Cracks of RCS

3.1.2钢筋变形

图9表示的是接触爆炸作用下试件RCS的钢筋挠曲变形图。由图9可知,钢筋在爆炸波作用下发生严重的挠曲变形。试验测量得到的钢筋最大挠度如图10所示,考虑钢筋直径和混凝土保护层厚度的影响,试验得到的挠度为50 mm。数值模拟得到的试件RCS跨中钢筋挠度为48.3 mm,与试验相差3.4%,数值计算结果与试验结果误差较小,表明数值模型能有效模拟出钢筋的变形情况。

图9 钢筋变形Fig.9 Deformation of rebar

图10 跨中挠度Fig. 10 Deflection of rebar in midspan

3.1.3位移与加速度

图11 试件RCS测点位移时程曲线Fig.11 Displacement time history of RCSspecimen

图12 试件RCS测点加速度时程曲线Fig.12 Acceleration time history of RCSspecimen

3.2 试件SSPSWS

3.2.1破坏情况

图13为爆炸荷载作用下试件的试验与数值损伤模式图。由图13可知,混凝土板中心产生爆坑,将试验板从加载台卸下后爆坑中混凝土全部脱落,暴露出底部钢板,连接钢板和混凝土板的栓钉拔出,部分栓钉在焊点处剪断。表2给出了试件SSPSWS 试验与数值破坏面积。由表2可知,试验迎爆面爆坑尺寸470 mm×300 mm,数值迎爆面爆坑尺寸440 mm×360 mm,相差12.3%。

图13 试件SSPSWS试验及数值分析结果(单位:mm)Fig. 13 Experimental and numerical results of SSPSWS(unit in mm)

表2 试件破坏尺寸对比Table2 Comparison of damagearea for different specimens

由图14可知,混凝土迎爆面出现横向和纵向4条大裂缝,平行固支边方向裂缝贯通,同时出现2条径向斜裂缝。由于试验板背面有钢板的存在不便观察混凝土部分背爆面的裂缝开展情况,但从图13数值结果可以看出,混凝土背爆面爆坑周围出现环形裂缝,且出现多条径向裂缝,裂缝数量明显多于迎爆面。

3.2.2钢板及栓钉

图15是钢板跨中挠度。试验所得的钢板中心竖向变形为40 mm,数值分析得到的跨中挠度为36.3 m,与试验误差为9.2%。图16是试件SSPSWS中钢板及栓钉试验与数值结果。由图可知,试件钢板中心鼓起,出现盘型凹陷。从图16(b)~(d)可以看出钢板边缘出现皱曲变形,试验竖向最大变形问题27 mm,数值竖向最大变形为20 mm,钢板与混凝土发生剥离,栓钉被拔出。钢板中心栓钉已与钢板脱离,周围栓钉发生弯曲变形。

图14 试件SSPSWS裂缝Fig.14 Cracks in SSPSWS

图15 钢板跨中挠度Fig.15 Deflection in midspan of steel plate

图16 钢板及栓钉试验与数值分析结果Fig.16 Experimental and numerical results of steel plateand weld studs

3.2.3位移和加速度

图17是试件SSPSWS测点位移时程曲线,试验位移曲线整体趋势与模拟结果基本吻合。由于钢板的存在,增大了SSPSWS的抗弯刚度,混凝土板测点位置的位移无激增现象,数值分析位移时程曲线显示测点位移曲线趋于平缓,最终稳定在一个固定值。图18所示为测点加速度时程曲线,2 000μs内测得包含2个测点。由试验和数值结果可知,试件SSPSWS测点的加速度峰值低于RCS测点加速度的峰值,且由于A2测点距跨中距离相对较远,A2测点峰值加速度也低于A1与A3测点峰值加速度。

图17 试件SSPSWS测点位移时程曲线Fig.17 Displacement time history of SSPSWSspecimen

图18 试件SSPSWS测点加速度曲线Fig.18 Acceleration time history of SSPSWSspecimen

3.3 试件CSPWS

3.3.1破坏情况

图19和图20所示为爆炸作用下试件CSPWS的试验与数值损伤模式和裂缝图。

图19 试件CSPWS试验及数值结果(单位:mm)Fig.19 Experimental and numerical results of CSPWSspecimen (unit in mm)

图20 试件CSPWS裂缝图Fig.20 Cracksof CSPWSspecimen

图21 试件CSPWS震塌Fig.21 Broken CSPWS

由图可知,迎爆面形成一尺寸为400 mm×350 mm 的爆坑,将爆坑中脱落混凝土清除后,未见到钢板裸露,爆坑周围出现清晰的环形裂缝和多条径向裂缝,迎爆面混凝土部分整体性较好。由图21可知,背爆面剥落下尺寸较大的混凝土块,在背爆面产生了大面积震塌坑,钢板和栓钉裸露,径向裂缝数量多于迎爆面且裂缝宽度较大,背爆面混凝土部分整体性较差,其原因为混凝土中无连接钢筋。由数值结果可知,试件CSPWS背爆面产生大面积震塌坑,且仅靠近跨中部分混凝土达到其抗拉强度而失效,大部分混凝土则是因背爆面产生的巨大贯穿环形裂缝而被冲切下来。试验中迎爆面爆坑尺寸400 mm×350 mm,数值结果迎爆面爆坑尺寸350 mm×330 mm,结果相差17.5%,试验背爆面震塌坑尺寸560 mm×520 mm,数值结果为520 mm×480 mm,相差14.3%。试验和数值结果产生误差的原因可能是试验试件的材料存在离散性,而数值模型采用较为理论的材料模型。

3.3.2钢板及栓钉

图22是钢板跨中变形图。考虑到混凝土厚度和混凝土板挠曲,跨中变形34 mm,数值结果的跨中变形为26.3 mm。栓钉完整性较好,仅产生轻微弯曲变形。图23是试验后的试件CSPWS侧面图,上、下测混凝土均在跨中产生贯穿裂缝,混凝土板及钢板跨中有明显挠度。

图22 钢板跨中挠度Fig.22 Deflection in midspan of steel plate

图23 试件CSPWS挠曲变形Fig.23 Deflection of CSPWS

4 对比分析

表2表示的是试件RCS、SSPSWS和CSPWS的混凝土塑性损伤面积对比。由表2可知,试件SSPSWS和试件CSPWS迎爆面及背爆面破坏尺寸相对于RCS均有扩大。试验迎爆面分别增大31%和29.6%,CSPWS试验背爆面增大77.5%。SSPSWS数值迎爆面增大76%,CSPWS数值迎爆面增大28.3%,CSPWS数值背爆面增大82.5%。其原因可能是RCS发生冲切破坏,混凝土压缩剥落消耗了爆炸的能量,而试件SSPSWS和CSPWS未配置分布钢筋通过钢板和栓钉相连,其连接性能弱于分布钢筋,同时混凝土抗拉性能较差,导致背爆面的混凝土剥落和钢板的变形消耗爆炸能量。

试件RCS在试验后由于产生贯穿裂缝,整体性较差,已经不具备继续承载的能力。试件CSPWS背爆面爆坑尺寸远大于试件RCS的背爆面爆坑,且试件CSPWS背爆面混凝土部分由于发生冲切,产生的混凝土震塌块尺寸也相对较大。但CSPWS整体性较好,仍具有继续承载的能力。

试件SSPSWS和试件CSPWS能有效减少跨中挠度,试件SSPSWS的跨中挠度相对钢筋混凝土板减少24.8%,试件CSPWS的跨中挠度相对试件RCS减少45.5%。同时由于钢板的作用,试件SSPSWS和CSPWS具有较大的抗弯刚度,因此挠度变形较小,且能保持完整性。

5 结论

根据《钢板剪力墙技术规程JGJ/T380—2015》设计并制作了3个RCS、SSPSWS和CSPWS缩尺试件,利用试验和数值方法研究了接触爆炸作用下不同钢板混凝土剪力墙试件的抗爆性能,得到了不同试件的爆炸破坏模式,跨中挠度和不同测点的动力响应,结论如下:

(1)接触爆炸作用下,试件RCS、SSPSWS和CSPWS呈现3种不同的破坏模式。试件RCS发生冲切破坏,试件SSPSWS和CSPWS的跨中爆点位置的混凝土发生受压和受拉的破摔和剥落,脱落混凝土周围存在环向裂缝和多条径向裂缝。

(2)试件RCS、SSPSWS和CSPWS背爆面产生混凝土震塌现象,CSPWS背爆面混凝土受拉伸波作用震塌坑尺寸较大,产生了块径较大的混凝土冲切块,RCS因震塌产生的混凝土面积明显小于CSPWS产生的混凝土剥落,但是RCS发生贯穿破坏,丧失承载能力。

(3)试件SSPSWS和CSPWS由于墙体中钢板的存在,在接触爆炸中未发生贯传破坏,且跨中挠度较小,整体性较好,仍具有继续承载的能力。SSPSWS和CSPWS加速度峰值低于RCS的加速度峰值,表明双钢板混凝土剪力墙结构可降低结构在接触爆炸荷载下的动态响应。

(4)试件SSPSWS的连接栓钉发生破坏,混凝土层产生弯曲破坏,且混凝土和钢板层发生分离而丧失整体性,故需增加分布钢筋层用于结构防护;CSPWS中钢筋层可以保持结构的整体性,且能有效减小板的跨中挠度、动态响应和混凝土碎片飞溅程度,可用于结构防护,增加分布钢筋或钢丝网可增强结构的整体性和抗爆能力。