蒸汽冷凝罐的设计与强度校核

赵昊 张乐

一、引言

随着我国经济的高速发展,各个产业规模连年壮大,相应的工业废水量也在逐年增长。电力、化工、冶金和食品等行业产生的工业废水大多是高盐废水,被污水处理行业认为是高处理难度废水。高盐废水的直接排放行为已经被环境保护部门明令禁止,可见其危害之大。先进的MVR蒸发结晶技术可以高效地实现盐分从水中分离,具有很好的实用性和经济性。蒸汽冷凝罐是蒸发系统中使用量很大的必需设备,以此为例进行有限元强度分析,探索有限元分析工具在MVR蒸发系统中的应用价值。

二、罐体概述

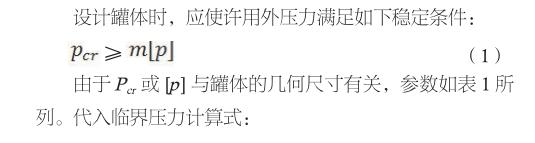

蒸汽冷凝罐是整个蒸发系统中的工作设备之一,罐体内的压力由罐顶的泄压阀调节,始终保持与蒸发系统的其他设备压力一致。由于主蒸发器为真空负压,蒸汽冷凝罐体内工作压力也相应为负压。因此,蒸汽冷凝罐属于真空容器,须采用GB150的外压容器设计原则。罐体的设计是稳定性计算,对罐体壁厚的计算是为了防止罐体在负压作用下发生壳体失稳。罐体的工作尺寸如表1所列。

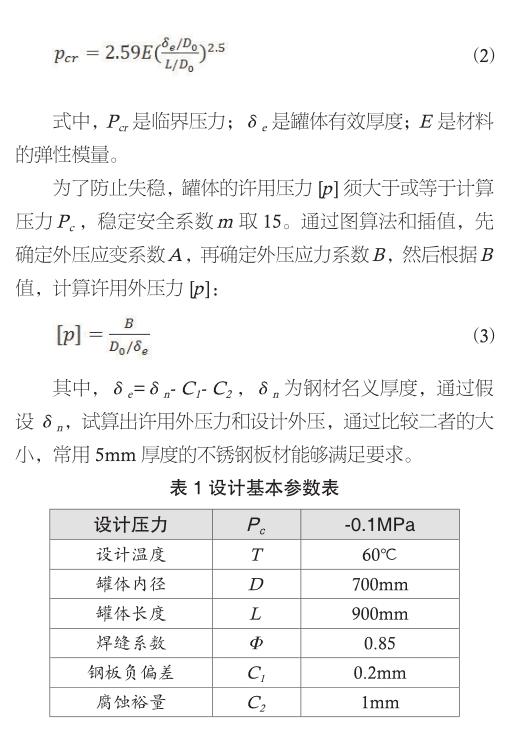

1、壁厚计算

2、压力试验计算

试验压力值P=1.25Pc =0.125MPa。压力试验允许通过对应力水平[σ]≤0.9σs =405MPa。

三、有限元建模

1、建立三维模型

蒸汽冷凝罐的三维模型由专业三维设计软件绘制,模型尺寸采用SI(mm)国际单位制,根据生产工艺图纸1:1实现,如图1所示。依据GB150的要求,罐身材料选用具备耐腐蚀和高强度的2205标准双相不锈钢材质。

2、建立有限元模型

有限元分析依据强度理论,将三维模型导入到ABAQUS有限元分析工具中,对表现宏观应力不起关键作用的零部件进行简化处理,以突出主体工作部位工况条件下的力学响应,同时提高计算速度。要建立蒸汽冷凝罐有限元分析模型,必须输入必要的材料参数和边界条件。再通过合理的网格划分,对有限元模型进行必要的前处理。

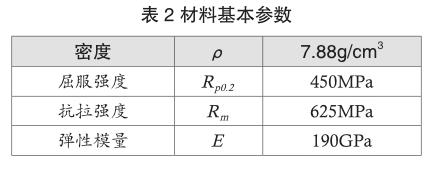

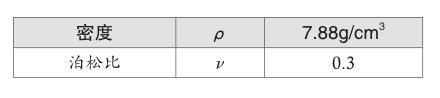

在有限元软件中,也采用SI(mm)国际单位制,输入罐体的材料参数。其中,罐身材质为标准双相不锈钢2205,由ASME规范的材料数据,常温下该材料最小力学性能的数值如表2所列。高温下(38~316℃)的最大许用应力范围是155~139MPa,热膨胀系数(20~100℃)为1.3 e-5mm/℃。

ABAQUS软件提供了非常方便高效的网格划分手段,蒸汽冷凝罐体适用壳单元模型。蒸汽冷凝罐罐体的网格单元共计32 368个,节点共计32 756个。罐体与底座采用一维刚性连接,法兰与罐体设置为共节点,划分结果如图2所示。

3、载荷与约束

为避免流体运动带来的微观力学响应部分,将罐体内部液体视为相对静止。将罐体自重、液体的重力以及工况时负压作为主要的宏观力学考查因素。蒸汽冷凝罐所受载荷主要有三部分:第一部分为空载时罐体的自重;第二部分为静水压力,即水压;第三部分为蒸发系统工作时抽真空带来的负压,即外压。

四、结果分析

1、有限元分析

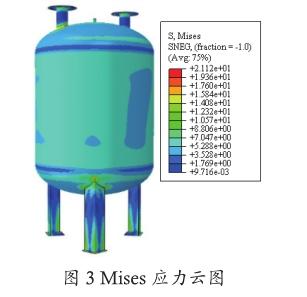

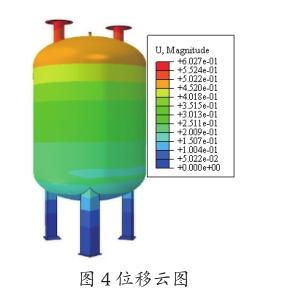

利用有限元软件对模型受自重、水压和负压的综合作用进行计算。得到Mises应力分布和位移分布云图,Mises应力云图如图3所示,位移分布云图如图4所示。

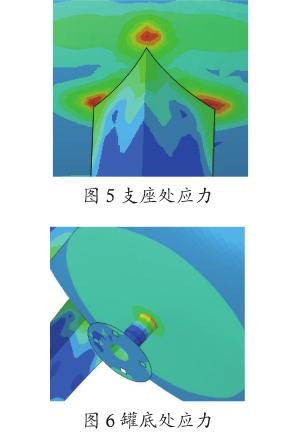

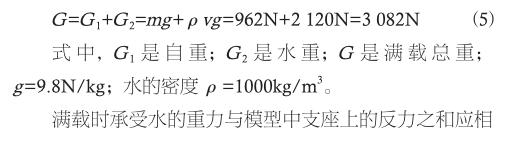

从图3中能够清楚地看到应力集中部位及其应力值的大小。应力最大部位发生在支座与罐体连接位置,即罐体底部支座与罐体接触部位,最大Mises应力为21MPa,如图5所示。另一处应力较大部位发生在罐体底部,Mises应力17MPa,如图6所示。两处的最大应力都远低于材料的屈服强度,证明罐体的设计强度足够。

从图4中可见,最大位移发生在罐体顶部的法兰端部,最大位移量0.6mm,相较于罐体总尺寸而言,工况条件下的位移量非常小,可以忽略不計,证明罐体的设计刚度足够。

2、强度校核

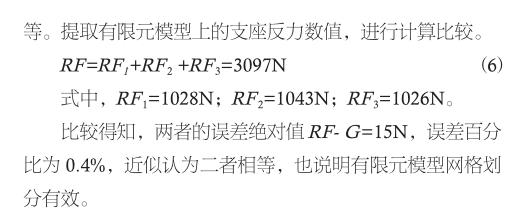

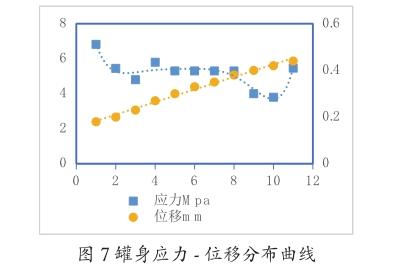

罐体在工况条件下,除了自重外,还有水重,这里合并计算,有限元模型提取罐体自重96.2kg,液体体积212L。

计算冷凝罐体负压造成的外压影响,即空气对罐体外壁的压强,然后将压强作为载荷加载到压力容器外表面。由于罐顶泄压阀的调节作用,罐体内的负压始终保持与蒸发系统的压力一致,因此不论罐体内是空载还是满载,负压的影响不变。统计罐身处从罐底至罐顶的应力和位移分布,如图7所示。

综合分析可知,罐体顶部由于抽真空的作用,负压影响最大;罐体的底部因为受到罐体自重和液体重力的作用,重力影响最大。另外,上下封头焊接处的刚度最强,应力影响相对较小。综合可见,在罐体顶部易产生失稳风险,在罐体底部受力最大,易发生应力集中。

五、结论

◎依据国标GB150设计原则计算罐身的许用应力,确定通用钢板厚度能够满足设计要求;

◎对罐体进行三维建模,并基于强度理论合理划分网格,以提高计算精度;

◎根据设计和工况条件,确定边界条件和载荷,模拟计算满载时的罐体受力响应;

◎通过模拟结果分析和强度校核,发现易发生失稳风险的部位在罐体顶部、底部和支座连接处。但是经过计算,危险发生的概率非常低,几乎可以忽略,进而验证了罐体设计的合理性和有限元模型的有效性。