局部变形对综合管廊燃气舱通风影响研究

何仁香 杨攀 吴旭

中冶赛迪工程技术股份有限公司

0 引言

综合管廊是实施统一规划,设计,施工和维护,建于城市地下用于敷设市政公用管线的市政公用设施。它在城市地下建造一个隧道空间,将电力、通信,燃气、供热、给排水等各种工程管线集于一体,设有专门的检修口,吊装口和监测系统,实施统一规划,统一设计,统一建设和管理,是保障城市运行的重要基础设施和“生命线”。

我国综合管廊起步较晚,相应技术发展不足,燃气舱通风仅有《城市综合管廊工程技术规范》(GB50838-2015)作为设计依据,该规范仅对综合管廊通风作出通风方式和换气次数的要求,而管廊防火分区为接近200 m 长条形,坡度起伏不定,坡度大小不等,且出舱口等口部位置存在局部形变,天然气密度小,容易在高处聚集,对于燃气舱部分坡度较大或局部形变处事故时可能集聚天然气,造成严重的安全隐患。若综合管廊燃气舱事故通风从严按照《工业建筑供暖通风与空气调节设计规范》(GB50019-2015)第6.4.4条和6.4.5 条要求,沿管廊设置风道,则将大大增加综合管廊燃气舱断面,增加管廊建设和运营成本。且燃气舱与常见民用和工业建筑相比,在燃气管线环境,种类,燃气扩散时间及状态等方面都有很大不同,若按照《工业建筑供暖通风与空气调节设计规范》(GB50019-2015)设置风道,在增加大量成本的同时,由于燃气舱和民用建筑,工业建筑的差异,这种通风方案也缺乏相应依据。

综上所述,目前综合管廊通风尤其是燃气舱通风在安全性方面尚缺失有效的设计依据。目前国内燃气舱通风设计绝大部分均按《城市综合管廊工程技术规范》(GB50838-2015)要求,采用燃气舱本体作为风道,于燃气舱防火分区某一端或中间部位设置排风机的通风方案,该通风方案系统简单,投资和运营成本低,但安全性及其适用范围急需验证和确认。

笔者利用Fluent 软件,对不同局部変形燃气舱模型进行燃气泄露及事故通风模拟,分析不同局部変形燃气舱模型事故通风能否满足使用要求,为燃气舱通风设计提供参考。

1 研究模型

1.1 模型几何尺寸

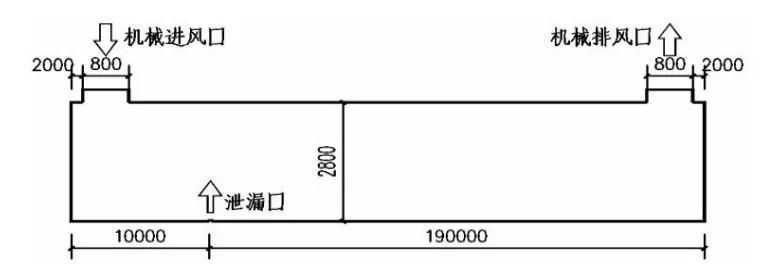

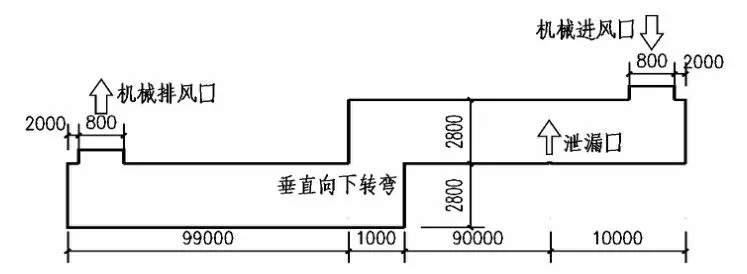

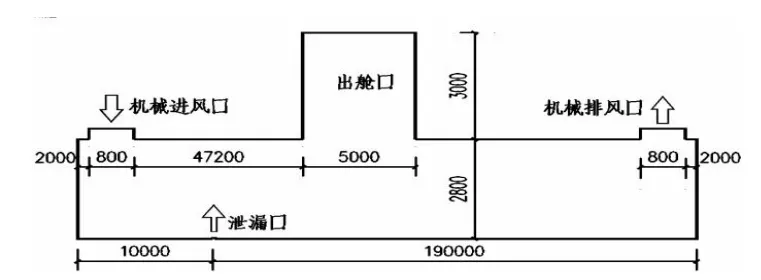

为了更好地显示效果,模型图在燃气舱长度方向相对位置均为示意,实际位置以标注尺寸为准。如图1所示,机械进风口距燃气舱左侧2 m。机械排风口距燃气舱右侧2 m。泄露孔距燃气舱进风侧10 m。

图1 燃气舱标准模型图

根据《城市综合管廊工程技术规范》相关规定,燃气舱一个防火分区的长度不能超过200 m,以深圳空港新城管廊二期项目为参考,本文选取长度200 m 的燃气舱为研究对象,燃气舱宽度为2 m,高度为2.8 m。

1.2 模型相关条件

1.2.1假设条件

1)天然气成分只有甲烷(CH4),其余成分忽略不计,混合组分之间不发生任何化学反应,天然气及天然气与空气的混合物看作理想气体,整个泄露过程遵循连续性方程、动量守恒方程、能量守恒方程、组分守恒方程。

2)泄露孔径取管道直径的10%,即40 mm。由于d/D=0.1<0.2,故可以采取小孔模型进行计算[1]。

3)燃气泄露时泄露面积不随时间发生变化,小孔泄露视为连续的稳态泄露,泄露喷射速度恒定为267 m/s[2]。

4)环境温度为300 K,泄露扩散的天然气视为300 K,气体之间以及气体与外界的环境之间则均无热交换。

1.2.2实际条件

1)通风量为2×2.8×200×12[3]=13440 m3/h。

2)风口尺寸根据选择的通风机确定,本次研究风口尺寸确定为800 mm×800 mm。

3)天然气爆炸下限为5%(体积分数),根据《城市综合管廊工程技术规范》规定,当天然气浓度达到下限值的20%即1%时,应启动事故段分区及其相邻分区的事故通风设备。当天然气浓度值为1.5%(体积分数)时,应关闭天然气管道阀门。

1.2.3模拟计算条件

1)初始条件:t=0 时,泄露未开始,燃气舱内充满空气,甲烷浓度为0,速度为0,压力为大气压力。

2)采用机械进、排风系统,所以燃气舱进、排风口均采用速度入口边界条件,即velocity-inlet。燃气舱内壁、管道外壁、防火分隔设置为wall 壁面条件即可。

3)本课题采用标准k-ε 方程[4]。

4)当甲烷最高质量分数为0.00002 时默认为燃气舱内泄露的天然气排尽。

5)在20 min 内能达到终点浓度0.00002 则认为该通风设施有效,否则无效,需要改进通风设施后再重新模拟。

2 模拟与分析

2.1 模型示意图

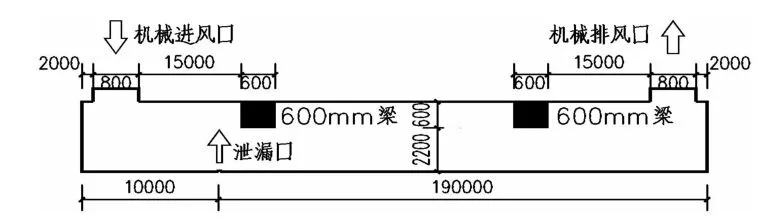

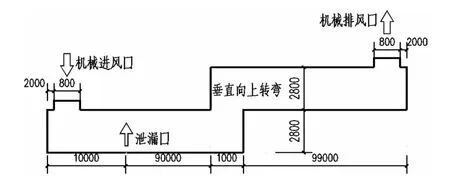

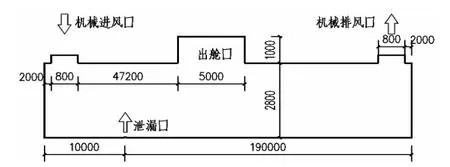

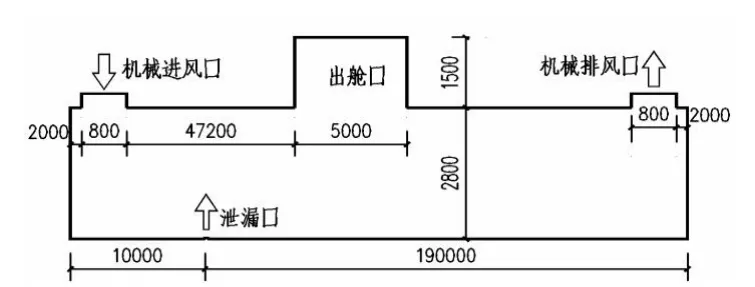

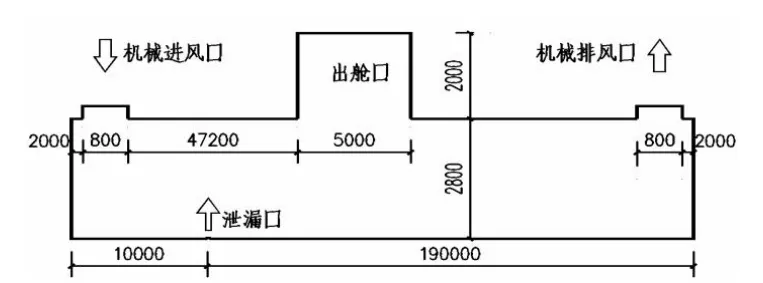

图2~9 为模拟用各模型,表1 为各模型模拟事故通风时甲烷浓度达到终点浓度的时间。

图2 无局部变形模型图

图3 600mm 高的梁模型图

图4 垂直向上转弯模型图

图5 垂直向下转弯模型图

图6 出舱口高度为1 m 模型图

图7 出舱口高度为1.5 m 模型图

图8 出舱口高度为2 m 模型图

图9 出舱口高度为3 m 模型图

表1 各模型模拟事故通风时甲烷浓度达到终点浓度的时间

根据模拟结果可知:

1)泄露的天然气易在局部变形高处聚集。

2)燃气舱内有梁或者垂直转弯时,在管廊两端设置机械进、排风机保证管廊满足设计风速要求时,该通风形式能满足事故排风要求。

3)出舱口高度为2 m 时,虽然在燃气舱两端设置机械进、排风机在一定时间内能达到终点浓度,但是达到终点浓度的时间远远大于出舱口高度为1 m 时的模型,为了及时将泄露的天然气排出燃气舱,故认为出舱口高度为2 m 时,仅在燃气舱两端设置机械进、排风机不能满足使用要求。

4)出舱口高度为3 m 时,风机运行1500 s 之后,甲烷最高质量分数达13.2%,风机运行2100 s 之后,甲烷最高质量分数达11.7%,由此可见,仅在燃气舱两端设置机械进排风机不能满足使用要求。

3 改进措施

3.1 改进后的通风方案

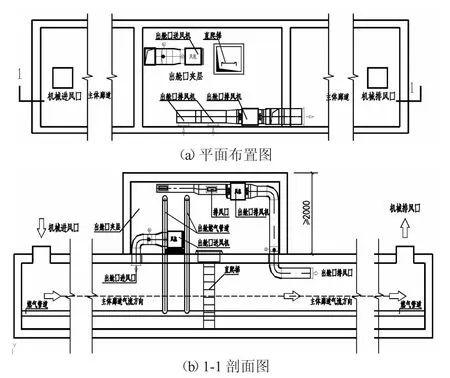

出舱口高度大于或等于2 m 的燃气舱,需要针对出舱口设计一套独立的机械进、排风系统以满足使用要求。即在出舱口处设置局部夹层,夹层处设置通风系统,将出舱口泄露燃气排至主体廊道,再通过主体廊道排至室外,以保证出舱口处的泄漏燃气,快速有效地排至室外,减小发生火灾爆炸事件的概率。做法如图10 所示。

图10 出舱口独立的机械进、排风系统

3.2 改进通风方案后的模拟结果

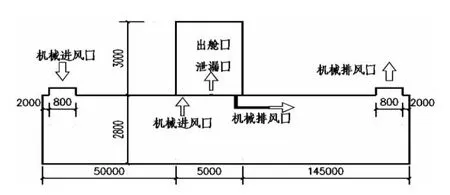

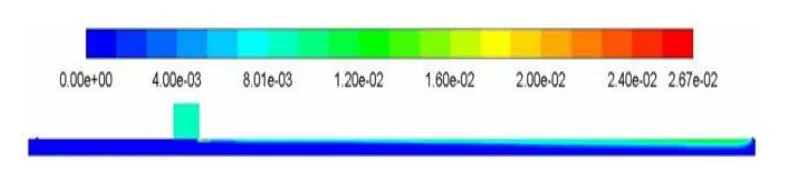

图11 为设置独立机械进、排风系统的出舱口模型,图12 出舱口内甲烷泄露完毕图是指在出舱口内甲烷以267 m/s 的速度泄露一定时间之后整个出舱口内的甲烷浓度分布图,图13 为风机开启500 s 事故通风效果图。由图12 可知,此时出舱口内甲烷浓度为20%左右。由图13 可知,风机运行500 s 之后出舱口内甲烷质量分数为0.8%,对比之前没有设置独立进、排风系统模型模拟结果(风机运行2100 s 之后出舱口内甲烷质量分数为11.7%),显然,针对出舱口高度大于3 m 的燃气舱,在出舱口处设置独立的进、排风系统能满足使用要求。

图11 设置独立机械进、排风系统的出舱口模型

图12 出舱口内甲烷泄露完毕图

图13 风机开启500 s 事故通风效果图

4 结论

1)燃气舱内有梁或者垂直转弯时,在管廊两端设置机械进、排风机保证管廊满足设计风速要求时,该通风形式能满足事故排风要求。

2)出舱口高度大于等于2 m 时,需在出舱口处设置独立的机械进、排风系统。

3)管廊主体的设计过程中,应避免急扩急缩截面,使舱室没有通风死角,保证舱室通风流畅。