高层装配式建筑关键施工工艺分析

(中国建筑第二工程局有限公司 渤海分公司,天津 300350)

随着工业技术和建筑技术的不断发展,我国建筑行业正朝着工业化和集成化方向发展,高层装配式建筑也越来越多出现在人们的视野中。装配式建筑是指首先在构件加工厂将部分或者整体构件进行加工生产,然后依据不同的运输方式将构件运至施工现场,最后再进行吊装施工的一种新兴绿色环保施工技术。我国的装配式建筑起步较晚,目前欧美国家的住宅工业化程度已经超过了50%,日本更是达到了70%以上。因此,我国正在加大对装配式建筑的投入力度,为建筑业转型带来了新的契机。文章以天津星耀五洲琥珀银滩高层装配式建筑项目为例,对全过程生产周期内的关键施工工艺进行了总结分析,以期能为高层装配式建筑的设计、施工提供借鉴。

1 工程概况

天津星耀五洲17 号地琥珀银滩项目工程包括10 栋高层,35 栋别墅及附属配建工程,结构形式为钢筋混凝土剪力墙结构体系,总建筑面积214 417.33m2,高层地上30~33 层,别墅地上2 层,建筑面积162 856.21m2;地下2 层,负2 层为人防、负1 层为汽车库,建筑面积51 561.12m2;最大单体规模14 587.37m2,最大跨度3.8m,最大层数33 层,最大高度99.45m。本工程1#、5#、6#、7#高层为装配式建筑,总建筑面积为52 633.65m2,建筑结构安全等级为二级,建筑抗震设防类别为丙类。抗震设防烈度为7 度,结构抗震等级为二级。装配式建筑总建筑面积为52 633.65m2,达到地上建筑面积的32.32%,主要构件形式为叠合楼板、预制楼梯、梯间隔墙。

2 施工工艺流程

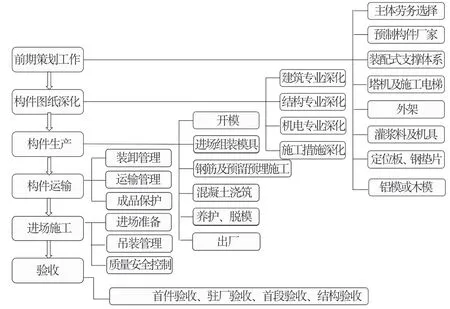

根据工程项目现场施工情况,总结本工程装配式建筑的施工工艺流程为:①前期策划工作;②构件图纸深化设计;③构件生产;④构件运输;⑤构件进场施工;⑥验收。具体施工工艺流程见图1。

图1 装配式建筑施工工艺流程

3 关键工艺分析

3.1 前期策划

1)主体劳务方面 应尽量选择具有装配式施工经验的队伍,将垫片、螺栓、PE 棒等辅材明确明细签到主体劳务合同中,建议灌浆料、吊装钢丝绳、吊具等材料及配件由总包提供。

2)预制构件厂家方面 应从规模、设备自动化程度、产能及承接项目的数量规模、技术力量、运距、是否受环保影响等因素综合考虑。

3)装配式支撑体系方面 考虑到独立钢支撑体系供货厂家较少,资源相对紧缺,该支撑体系受设计因素制约,天津地区应用较少,施工安全隐患大,不建议使用;而设计楼层在20 层以上不建议使用满堂脚手架作为叠合板支撑体系,一方面进度慢,另外若有竖向墙体,对墙体斜支撑布置影响较大;铝模的施工周期短效率高、绿色环保,且与项目装配式结构的适应性,最终选择铝模作为装配式支撑体系。

4)塔机方面 由于项目最重预制构件为4.68t,且堆场可在楼座附近设置,所以选择70系列塔机。

5)材料堆场设置方面 现场装配式构件存放考虑施工一层、备料一层,构件堆放场地需求较大,同时部分构件重量较重,应尽量考虑布置在非车库顶板区域,若堆场面积不能满足需求,必须在车库顶板上堆料时,应与设计单位沟通,考虑车库支撑体系不拆除,且只能堆放重量相对较轻的叠合板,防止对车库顶板质量造成影响。

6)外架方面 从安全性、施工管理、施工进度、文明形象、技术进步以及经济性多方面考虑,选择附着式升降脚手架。

3.2 深化设计

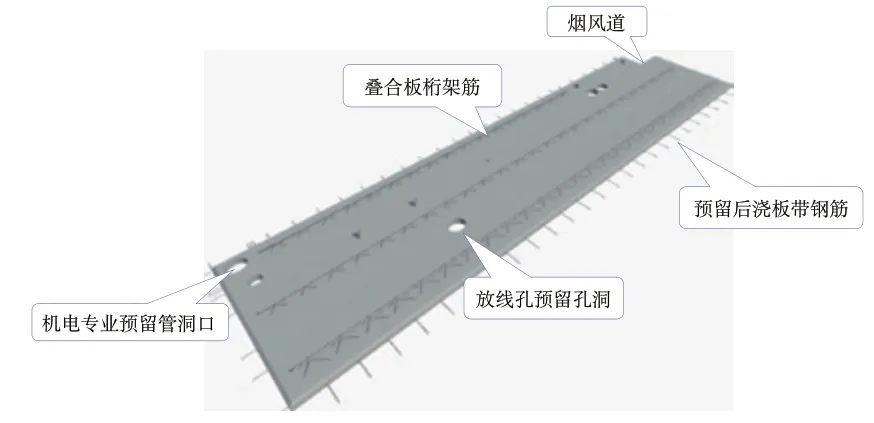

设计院施工图纸构件编号较为复杂,为了方便吊装及施工,需对预制构件进行重新编号并标记吊点位置及叠合板朝向,施工时按项目编号顺序进行吊装,加快吊装速度。在装配式构件深化生产前,需要确认塔机附臂、爬架水平附着、模板洞等措施孔洞的预留位置。通过装配式图纸深化,结合建筑图、结构图和构件图及水电安装图纸,确定机电水电专业预留预埋点位,临时消防管等预留洞,土建专业放线孔、泵管预留洞等位置平面定位,最终由铝模厂家针对铝模与PC 构件连接进行深化。叠合板钢筋与机电线盒、预留洞等预留预埋点位相互冲突,采取钢筋局部避让措施。

本工程高层区非装配楼栋均采用组合铝合金模板,考虑其施工周期短、承载力强、稳定性好、综合成本低、节能环保等优点,故装配式楼栋亦采用铝模施工。在此基础上优化顶板模板,设计呈“田字格”形式,支撑体系根据叠合板类型和尺寸做了优化,在保证质量安全前提下,水平方向节省约45%的模板量,达到降本增效的目的。优化设计成果见图2、图3。

图2 装配式叠合楼板优化设计

图3 铝模整体深化图

3.3 构件生产运输

预制构件生产过程最重要的是关注两个验收:首件验收和驻场验收。预制构件模具制作完成后制作的首件预制构件应进行首件验收,构件施工过程中,监理单位及总包单位派驻场人员对构件及模具进行验收,并对每个批次的构件施工过程进行影像资料收集。驻场管理为项目安全质量管理的底线,必须认真执行,驻场人员需对构件厂隐检资料及出厂合格资料进行签认,同时对质量进行监督。

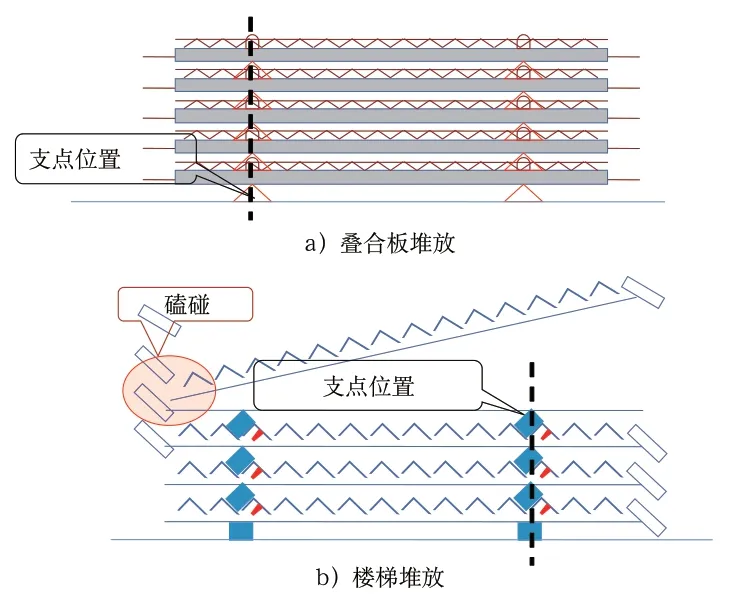

构件运输过程中叠合板等水平构件运输垫木应上下对齐,且要求叠放不得超过6 层,在底板的边部或与绳索接触处的混凝土,采用衬垫加以保护;墙板运输需在人字架两侧对称放置,外立面用塑料薄膜包裹保护,运输架增设防止运输架前、后、左、右四个方向移位的限制块;预制楼梯采用叠合平放方式运输,预制楼梯之间用垫木隔离,不同型号楼梯应分别码放,码放高度不超过三层。

构件应尽量安排夜间进场,减少占用塔机日间工作时间;梯间隔墙采用堆放架插放或靠放,堆放架应具有足够的承载力和刚度;预制叠合板、预制楼梯宜采用叠放方式。预制叠合板叠放层数不宜大于6 层,预制楼梯叠放层数不宜大于3 层。底层及层间应设置支垫,支垫应平整且应上下对齐,支垫地基应坚实。见图4。

图4 构件堆放示意

3.4 吊装施工工艺

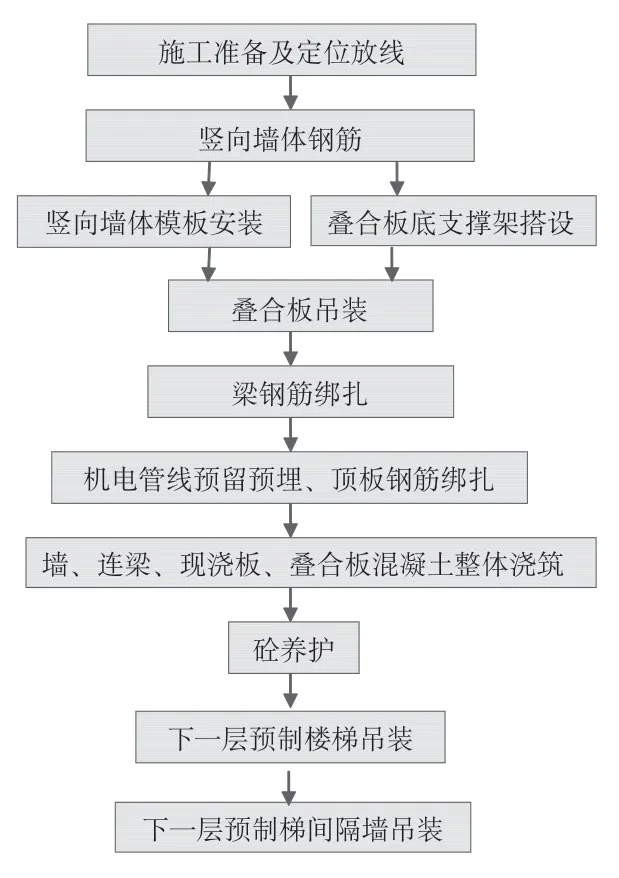

构件进场之后,开始装配式构件的施工吊装。吊装施工流程见图5。

图5 装配式构件吊装施工流程

在构件吊装施工过程中,最重要的环节就是叠合板和预制楼梯的安装过程。叠合板吊装时由专人负责挂钩,待挂钩人员撤离至安全区域时,由下面信号工确认构件四周安全情况,指挥缓慢起吊,待叠合板下放至距楼面0.5m 处,由专业操作工人手扶钢筋桁架四角引导缓慢降落至100mm 时,通过铅垂观察叠合板的边线确保安装位置准确。叠合板安装时外伸钢筋不得弯曲;叠合板吊装完成并验收合格后开始进行梁筋绑扎,考虑出筋与梁钢筋冲突,故绑扎时先放箍筋,再穿纵筋及腰筋,最后进行绑扎固定。预制楼梯安装起吊前应先进行试吊,确认吊具等牢固可靠后方可正常吊装,楼梯起吊角度应大于安装角度1°,确保构件快速安装到位。叠合板及预制楼梯吊装示意见图6。

图6 构件吊装施工过程示意

4 总结

以天津星耀五洲琥珀银滩项目为例,对高层装配式建筑关键施工工艺进行了总结和分析,从前期策划、深化设计、构件生产运输以及吊装施工等各个阶段进行了关键施工工艺的探讨,深层探索了高层装配式建筑全过程生产周期内的重要注意事项,可为指导高层装配式建筑的设计、施工提供借鉴。