小庙岭选矿公司补加球方案的改善及应用

晁彦德,杨建国

(栾川龙宇钼业小庙岭选矿公司,河南 洛阳 471500)

小庙岭选矿公司设计原矿处理能力10kt/d[1],设计磨矿分级流程为一段磨矿-旋流分级,分级溢流入浮。随着钼行情的逐步恶化,企业成本压力渐增,为进一步降本增效,现场尝试逐步提高产能,2015年下半年,产能提高至11.5kt/d左右时,现场出现尾矿跑高、回收率降低等问题,急需解决。

1 存在问题及分析

1.1 原、尾矿分析

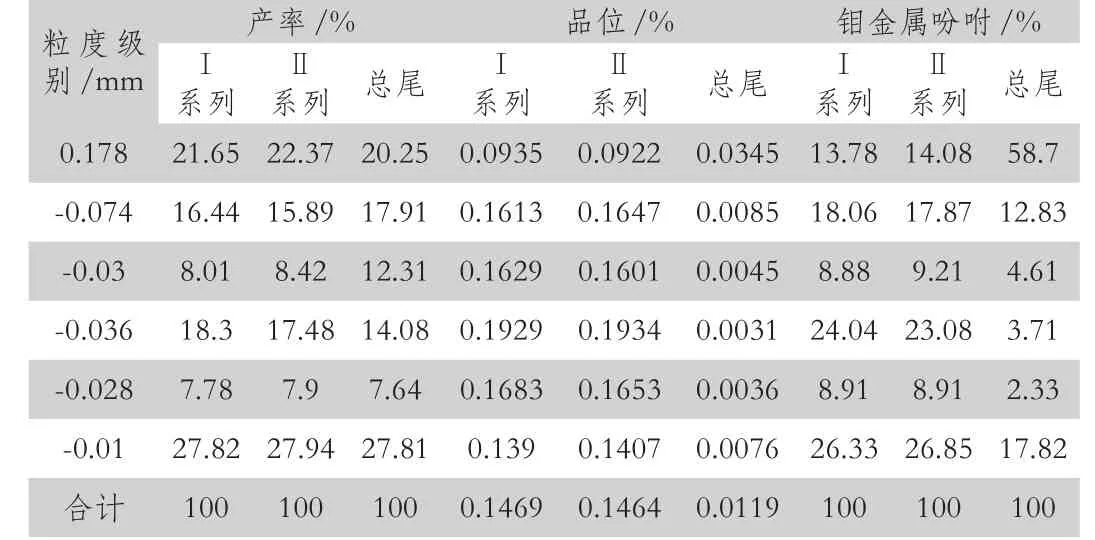

小庙岭选矿公司磨浮工艺流程中,球磨、粗、扫选为双系列,精选为单系列,Ⅰ、Ⅱ系列扫选尾矿混合后排尾[2]。2015年下半年,实际回收率由88%下降到86%左右,为分析系统中存在的问题,分别取Ⅰ、Ⅱ系列旋流分级溢流(浮选入料)和Ⅰ、Ⅱ系列扫选尾矿混合后的总尾矿进行对比分析,详见下表1。

表1 原、尾矿粒度及钼金属分布

从表1可知:

总尾中,+178μm的最粗粒级钼品位高达0.0345%,钼金属分布率高达58.7%,说明钼金属主要遗失在+178μm的最粗粒级。Ⅰ、Ⅱ系列磨矿分级产品中,难选的+178μm粒级产率分别高达21.65%、22.37%,说明磨矿作业“欠磨”现象严重,直接影响尾矿品位和系统回收率;-74μm粒级产率分别只有53.9%、53.32%,磨矿细度达不到设计要求(58%以上);-10μm的微细粒级产率分别高达27.82%和27.94%以上,对浮选不利,说明,磨矿分级产品不但细度不达标,同时粒度组成也不利于浮选。

1.2 存在问题分析

综上,磨浮系统存在的主要问题在于入料粒度分布不均匀导致浮选指标降低:+178μm的难浮粒级产率过高,浮选难以回收;整体细度不达标,次生矿泥量大,浮选效果差。现场生产中,浮选工艺、药剂、操作等基本稳定,可以确认,球磨作业效果的恶化直接导致了浮选效果的恶化和分选回收率的降低。

2 补加球改善方案

2.1 选矿对磨矿的要求

在选矿厂,浮选对物料的要求主要有两个方面:其一,目的或脉石矿物的颗粒大小容易被气泡所承载;其二,物料的解离度可以满足产品对目的矿物品位的要求[3]。这就要求产品粒度较均匀,同时,矿物的单体解离度高[3]。我们知道,磨矿作业中,大小球混用,可以增加研磨力,强化磨矿效果[4]。因此,针对小庙岭选选矿公司的现状,通过改善补加球方案改善磨矿效果具备充分的理论依据,是值得尝试的。

2.2 补加球改善方案

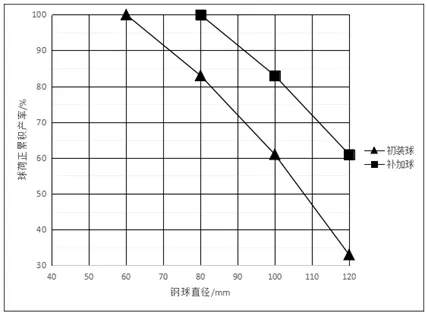

为了改善磨矿作业,小庙岭选矿公司尝试改善单一添加大球的补加球方案,为了确定初始方案,采用作图法[5]。已知,初装球230t,比例为Ф120mm:Ф100mm:Ф80mm:Ф60mm=75t:65t:50t:40t=33:28:22:17,采用作图法画出初装球球荷正累积特性曲线,再考虑尽量简化补加球种类,以Φ80mm为最小球径,画出补加球球荷累积特性曲线,见下图1。

图1 球荷累积特性曲线

表2 四种方案筛析对比

表3 生产指标对比

结合图1和球磨机基本不吐大料的现场情况,认为磨矿系统主要问题在于研磨力不足,故考虑逐步减少大球比例,增加中间球比例,最终确定如下四种方案:

方案ⅠФ120:Ф100:Ф80=3:1:1;方案ⅡФ120:Ф100:Ф80=2.5:1.5:1;方案ⅢФ120:Ф100:Ф80=1:2:1;方案ⅣФ120:Ф100:Ф80=1:2:2。

3 球磨机补加球工业试验

试验过程中,遵循以下原则:

①按照0.75kg/吨原矿的球耗计算补加球总量,坚持每班接班后一次性补加钢球;②保持其他参数稳定,固定对象为旋流器溢流;③每个方案持续试验4个月,新方案开始的第一个月不取样,从第二个月开始取样,取样间隔为每周1次,单次取样干矿重量不低于2kg;④单次取样持续一个班次,取样间隔1h。单次样品烘干后缩分出1/4作为试验样,其余样品编号备用。每种方案所取12组试验样混和,作为最终筛析样品。

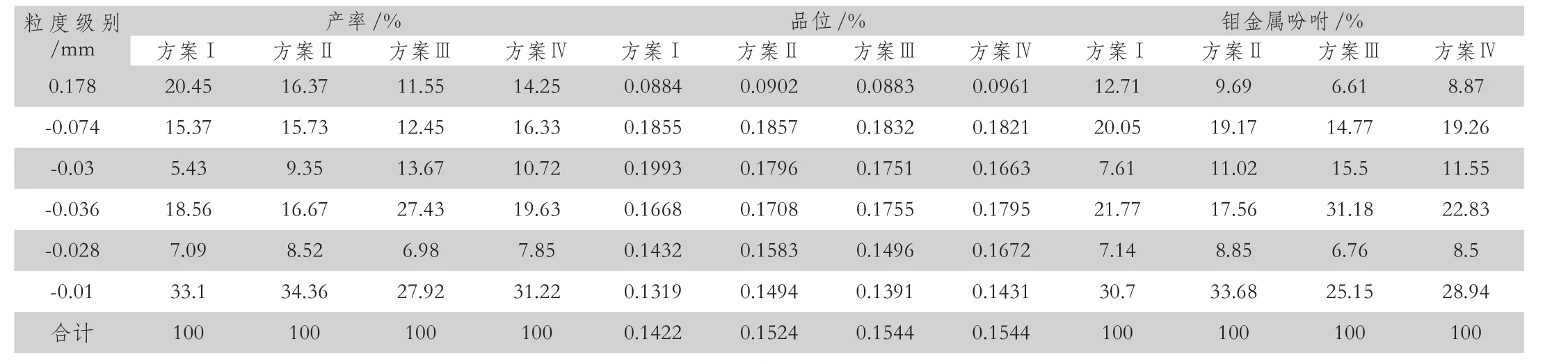

四种方案分级溢流样筛析情况详见表2。

从表2可知:

①四种方案-74μm粒级产率均58%,满足设计要求,说明补加多种球的方案效果明显强于单一加大球;②结合前述浮选效果看,尾矿中遗失率最高的+178μm粒级,方案Ⅲ中产率最低,仅为11.55%,明显优于其他三种方案;③从粒度分布看,四种方案中,最易选的-104+38μm粒级产率分别为23.99%、25.02%、41.1%、30.35%,方案Ⅲ有明显优势。

综上,确定方案Ⅲ,即钢球添加比例为Ф120:Ф100:Ф80=1:2:1的方案进行运用。

4 效果分析与结论

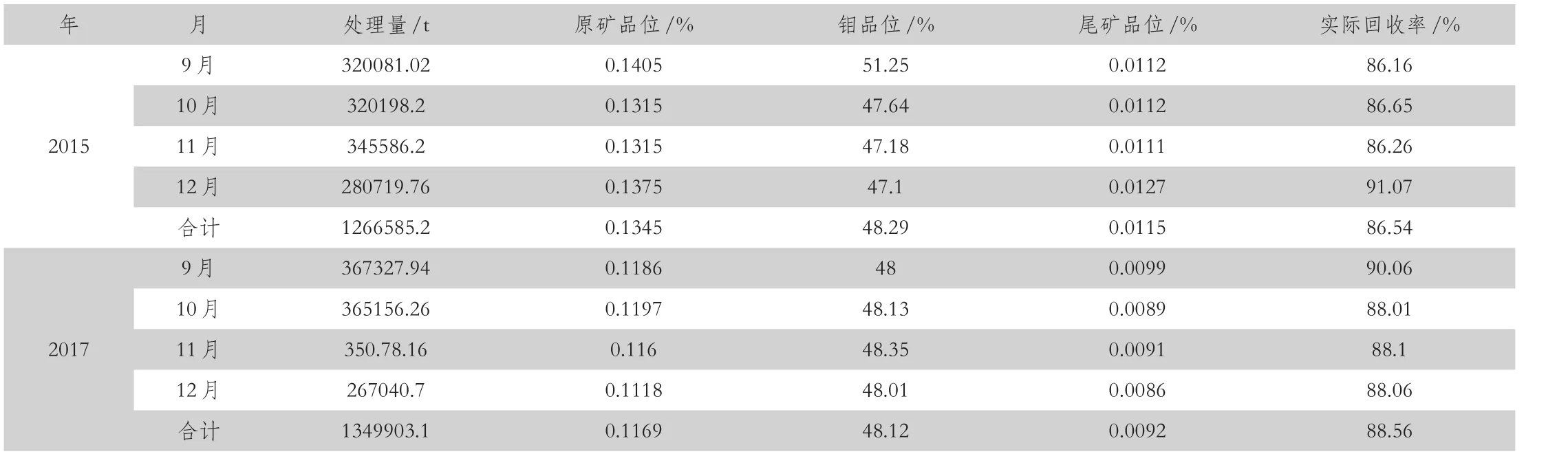

2017年5月,以Ф120:Ф100:Ф80=1:2:1的钢球补加方案在小庙岭选矿公司应用后,效果显著。选取2017年四季度生产指标与2015年同期做对比如下。

从表3可知:

①2017年四季度相比2015年同期,处理量由11620t/d提高到12616t/d,增产996t/d;实际回收率由86.54%提高到88.56%,提高2.02个百分点;尾矿品位由0.0115%降低至0.0092%,降低20%,效果显著。②小庙岭选矿公司补加球试验表明,钢球添加比例为Ф120:Ф100:Ф80=1:2:1的方案明显优于其他方案,适用于现场生产。