发动机悬置支架多轴加载道路模拟试验方法研究

赵强 霍福祥 杨立峰 徐佳彬

(一汽解放汽车有限公司 商用车开发院,长春 130011)

主题词:发动机悬置 多轴加载 道路模拟 台架试验

1 前言

在商用车产品开发过程中,发动机悬置支架是重要的部件之一,发动机悬置支架支撑着发动机及变速箱总成的质量,一旦发生断裂将会直接导致发动机及变速箱总成的脱落,动力源中断,并且容易造成交通事故[1],尤其对于行驶路面状况较差的工程车来说,路面冲击大,发动机总成悬置支架的工作环境更加恶劣,因此在产品开发过程中对发动机悬置支架进行耐久性能考核,使其满足整车的使用要求,提高动力传动系统的可靠性十分必要。

伴随着汽车工业的快速发展,由于室内台架道路模拟试验具备重复性好,复现精度高、试验周期短等诸多优势,在汽车设计研发中越发受到青睐,已经成为了各主机厂进行产品可靠耐久性开发验证的主要手段之一[2-4]。

本文以某重型车发动机悬置支架为对象,通过开展载荷谱采集、多轴加载试验台架搭建、模拟迭代、损伤分析等方法研究,建立了发动机悬置支架室内多轴加载台架道路模拟试验方法,能够高精度地复现发动机悬置支架在实车道路试验中的振动状态,进而完成可靠耐久性试验考核。该方法能够实现多轮改进设计方案的快速验证,加速产品定型,极大地缩短产品开发周期,降低研发成本,具备极高的工程应用价值。

2 多轴加载道路模拟试验台架

汽车行驶过程中发动机总成悬置支架受力状况十分复杂,它不仅承载发动机及变速箱总成的静载荷,同时承受车辆运动中发动机及变速箱总成各个方向的动载荷。

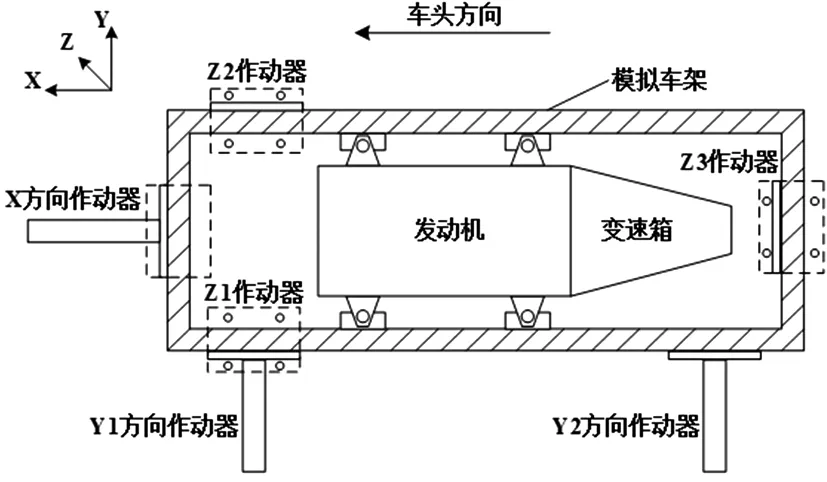

本文搭建的多轴加载道路模拟试验台架由计算机、电控系统、数据采集系统、机械部分、液压伺服系统等硬件设备组成。其中,液压伺服系统由6个液压线性作动器及相关附件组成,通过模拟车架将发动机及变速箱总成与作动器连接。其中,3个垂向的作动器直接与模拟车架连接,3个水平方向作动器(一个X方向、两个Y方向)通过附带连杆机构与模拟车架连接,具体如图1所示。

图1 多轴加载道路模拟试验台架示意

通过6个通道作动器的协调运动,在试验室内再现发动机总成在车辆行驶过程中产生的垂直、纵向、侧向、水平转动、俯仰、翻滚运动对发动机悬置支架的影响。

3 室内多轴加载道路模拟试验

3.1 室内道路模拟试验步骤

利用多轴加载道路模拟试验系统远程参数控制技术进行耐久性道路模拟试验基本上由以下6个步骤来实现[5-6]:

(1)发动机悬置总成支架载荷谱(期望响应信号)采集;

(2)期望响应数据处理;

(3)试验系统搭建;

(4)求解系统传递特性;

(5)模拟迭代获取最终驱动信号;

(6)道路模拟试验及试验结果评价。

3.2 载荷谱采集

3.2.1 控制采集点的选择

载荷谱采集是室内台架道路模拟试验的重要环节之一。其中,控制采集点(道路模拟试验中用于模拟迭代的远程控制点)的选择会直接影响到台架模拟迭代精度,一般情况下,控制采集点的选择遵循以下原则[7]:

(1)一般离激励点越远,系统的非线性越太,模拟精度越低。因此根据台架结构,尽量选取靠近台架各通道激励点的位置作为控制采集点。

(2)控制采集点的选取应尽可能与某一试验驱动力成线性关系而与其它试验驱动力成正交关系,以便于迭代尽快能够收敛。

以某商用车发动机悬置支架为试验对象,在发动机前后悬置支架处及变速箱中心位置布置5处加速度传感器,具体见图2、图3。

图2 发动机悬置支架加速度信号测点

图3 实车状态下各加速度测点布置位置

3.3 期望响应数据处理

通过数据采集系统采集的原始时间历程信号并不能直接作为台架试验的期望响应信号,需要进行必要的处理。本文搭建的多轴加载道路模拟试验台架搭载RFC(Remote Factor Control)远程控制软件来实现道路模拟试验系统的远程控制,同时配备Wave Analysis Edit数据处理模块,可以将原始数据中那些被认为对疲劳损伤贡献不大的辅助连接路面信号段删除,极大的缩短迭代周期及道路模拟试验台时,同时对原始期望响应进行滤波、去除趋势向及毛刺等处理。

3.4 试验系统搭建

在台架搭建过程中,作动器的位置布置要十分精确,以确保作动器与模拟车架之间的连接没有预紧力,消除预紧力在系统模拟迭代过程中产生的影响,保证迭代精度。以某商用车发动机悬置支架为试验对象搭建的多轴加载道路模拟试验系台架见图4。

图4 多轴加载道路模拟试验台架

3.5 系统传递特性求解

3.5.1 迭代控制通道选取

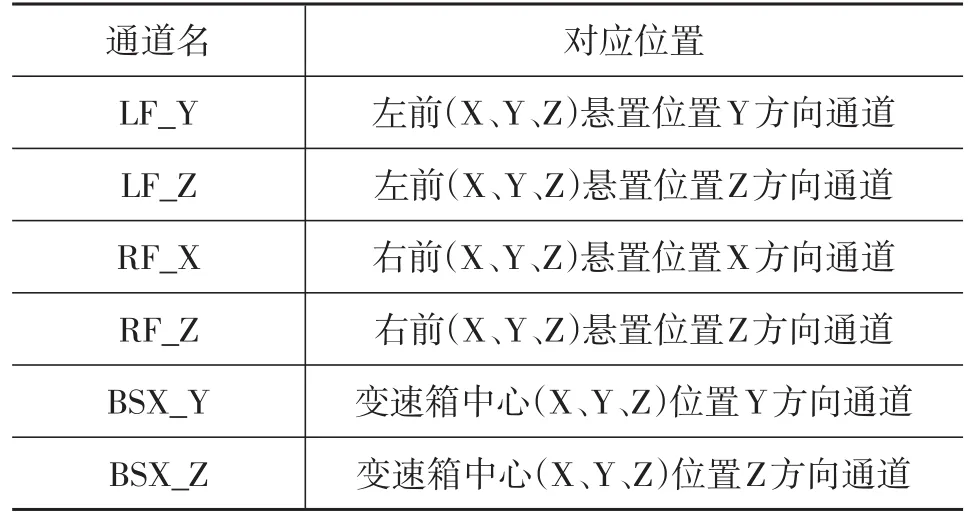

参见图5,遵循3.2.1中迭代控制通道的选取原则,选取模拟车架上左前(X、Y、Z)位置Y、Z方向,右前(X、Y、Z)位置X、Z方向、变速箱中心(X、Y、Z)位置Y、Z方向为迭代控制通道,组成6×6矩阵迭代形式,具体迭代控制通道如表1所示。

图5 迭代控制通道选取

表1 正方矩阵模拟迭代控制通道

3.5.2 求解系统传递函数

将多轴加载试验台架定义为多输入、多输出振动响应系统,求解系统的传递函数。在远程控制软件RFC中定义一个多输入白噪声信号为X(f),定义系统传递函数为H(f),由安装在系统中的加速度传感器回采输出信号Y(f)反馈给RFC软件,则有:

式中,X(f)—白噪声驱动信号函数矩阵;Y(f)—回采信号函数矩阵;H(f)—系统频响函数矩阵。

求解系统的传递函数如下:

3.5.3 系统相干函数控制

多轴加载道路模拟试验系统中,相干函数反映的是系统输入信号与输出信号之间在各频率处的相关程度,一般情况下,如果输入信号与输出信号之间的相干函数在再现频带内的函数值大于0.8,则认为系统有良好的相干性[8]。通常各激励通道与响应通道之间的常相干函数,在再现频率范围内函数值接近于1,均可以用于迭代补偿计算;而各激励通道与响应通道之间的偏相干函数,选取函数值大于0.8的频率范围,用于迭代补偿计算[9]。

3.6 迭代控制算法及误差计算

3.6.1 迭代控制算法

定义处理后的期望响应信号为Y0(t),经傅里叶变换为:

定义频域初始驱动信号为X1(f),令:

用X1(t)激励系统,获得响应信号Y1(t),定义首次误差信号为ΔY1(t),则有:

式中,α—迭代增益。

3.6.2 误差计算

重复上述步骤,直到迭代误差达到一定范围内,终止迭代,生成的驱动信号就可以用来驱动台架进行道路模拟试验。模拟迭代误差计算方法如(12)式所示。

4 发动机悬置支架总成迭代结果

4.1 迭代结果

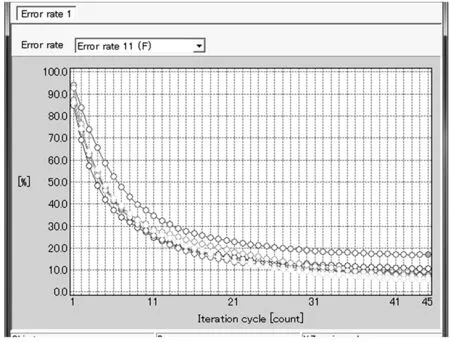

以某重型车发动机悬置支架为对象,搭建多轴加载试验台架、实现发动机悬置支架室内台架模拟迭代过程,迭代误差曲线如图6所示,迭代最终误差见表2。

图6 模拟迭代误差曲线

表2 各控制通道模拟迭代误差

显然,除左前(X、Y、Z)位置LF_Y通道,其他迭代控制通道迭代误差均接近10%,本文搭建的发动机悬置支架多轴加载试验台架模拟迭代精度较高。

4.2 迭代结果评价

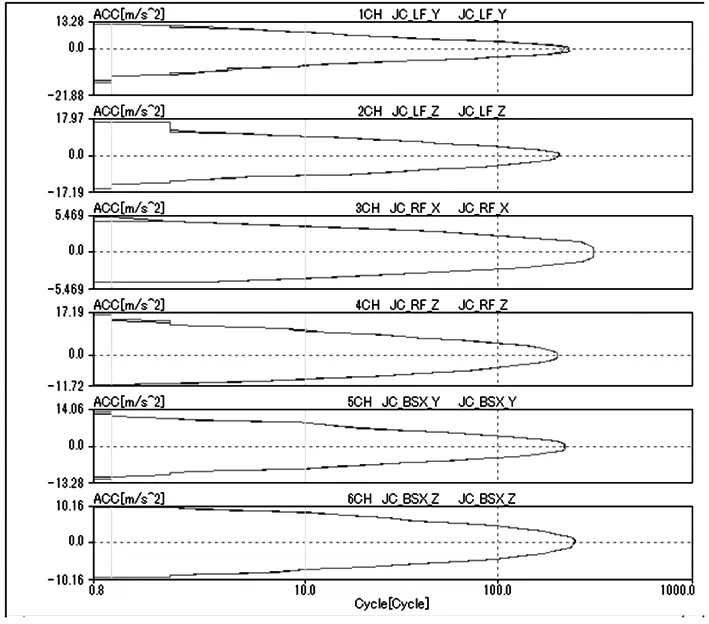

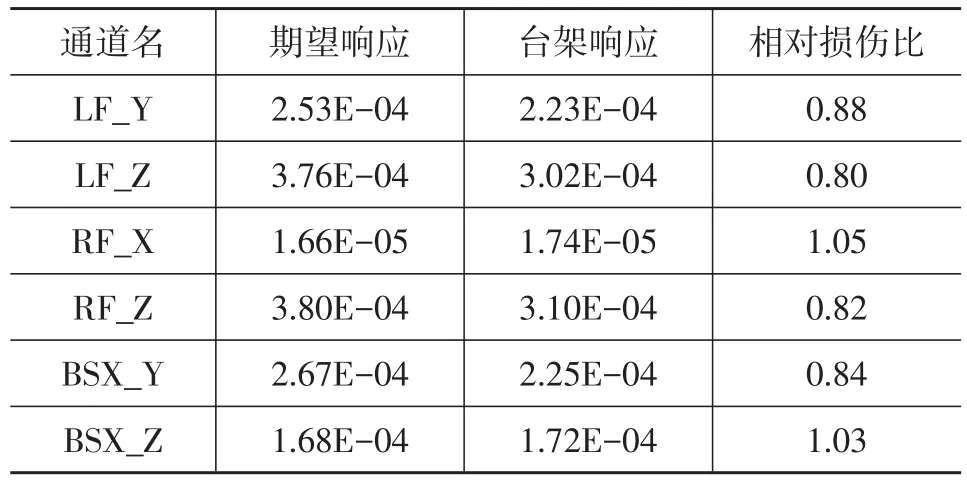

以迭代获得的最终的驱动信号激励系统,回采台架响应信号,分别基于时域、频域及相对损伤的角度对台架响应与期望响应进行对比,图7为时域信号对比结果,图8为频域信号对比结果,图9为穿级计数统计结果对比,相对损伤对比见表3。

图7 迭代时域信号对比

通过对比,显然台架响应与期望响应在时域内、频域内几乎趋于一致,相对损伤比接近0.8~1之间,满足台架试验需求,能够真实再现发动机悬置支架在车辆行驶过程中的振动状态。即通过系统迭代获取的台架驱动信号有较高的精度,满足工程应用需求,能够代替实车道路试验用于发动机悬置支架道路模拟试验验证。

图8 迭代频域信号对比

图9 穿级计数统计值对比

表3 各迭代控制通道响应信号相对损伤

5 结束语

(1)本文以某重型车发动机悬置支架为对象,首次设计搭建了多轴加载试验台架,实现了发动机悬置支架的多轴加载道路模拟试验验证。

(2)通过开展载荷谱采集、数据处理,明确了以发动机悬置支架及变速箱中心位置处的振动加速度信号作为迭代控制目标的选取方法。

(3)通过迭代精度控制,获取了具有较高精度的台架驱动信号,能够真实地模拟发动机悬置支架在车辆行驶过程中的振动特性,满足产品开发的工程应用需求。

(4)发动机悬置支架台架道路模拟试验方法的建立能够充分发挥室内台架试验的诸多优势,在新产品的设计、开发以及产品的改进设计中,具有很强的试验和验证功能,具备很高的工程应用价值,同时为其它车架悬、吊件总成多轴加载台架道路模拟试验方法开发奠定了基础。