1 000 MW超超临界机组整套启动调试可靠性增长分析

王富广

(江西大唐国际抚州发电有限责任公司,江西抚州344000)

0 引言

某电厂超超临界2×1 000 MW燃煤发电机组新建工程,由华北电科院负责调试工作,1号机组顺利完成168 h满负荷试运后移交试生产。在机组调试期间,共整套启动18次,停机17次,其中故障停机14次,包含启动失败1次,计划停机3次。机组每次发生故障停机后,调试人员均对机组暴露出的缺陷问题施以切实可行的消缺或改善措施,令机组运行的可靠性不断提高。限于目前国内调试体系中,仍未对机组进行有关可靠性的试运验证试验,但从机组满足整套启动条件开始试运起,可以认为其是可靠性增长的试验过程[1]。

1 运行可靠性的影响因素分析

考虑到新建工程1号机组调试阶段机组的零件与零件、设备与设备、子系统与子系统之间的不确定性,包括运行人员虽值机操作经验丰富,但有等容量、同类型机组操作经验的人员不多,更不了解新建机组的运行特性。故机组整套系统的可靠性应包括设备可靠性和人为因素可靠性两个方面。

式中:R1为运行人员的人为因素可靠性;R2~Rn为机组各子系统可靠性。

该1号机组的调试方案由华北电科院起草,经启委会各方论证,在若干新建的百万机组中较为普遍使用,具有一定的代表性。从机组首次冲转3 000 r/min起,由于凝泵变频器出现故障而打闸。在之后的调试过程中,其他缺陷也逐步暴露出来,高旁阀振动问题尤为突出。在14次故障停机中,机侧方面故障停机9次,约占64.29%,包括轴瓦温度过高、高排逆止阀未成功开启、除氧器故障等均1次,各约占7.14%;高旁阀振动过大6次,约占42.86%,被迫停机消缺检修11天,严重延误了启动调试任务。炉侧方面热工问题5次,约占35.71%,包括热工信号反馈故障2次,约占14.29%;热工保护跳闸3次,约占21.43%。其中各个方面的故障中包含了人为因素,也反映出设备本身质量、电建安装质量及总包设计缺陷等方面问题。除人为因素可以通过加强培训教育和落实管理避免以外,其他问题务必采用积极消缺和改进的方式来提高整套机组试运的可靠性。

2 整套启动调试可靠性模型及其分析

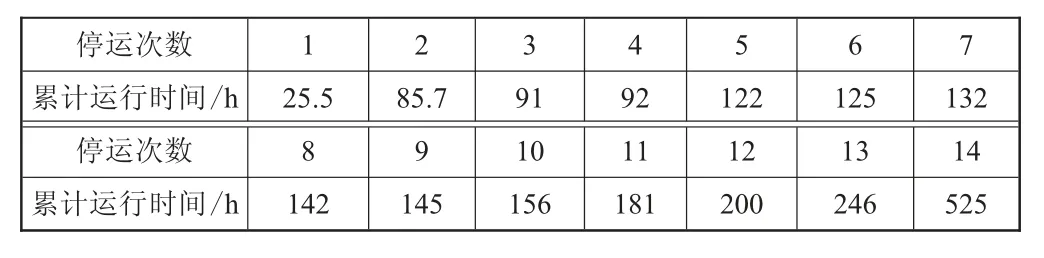

1号机组自首次整套启动至完成168 h正式移交试生产的调试过程,可以看作是可靠性增长试验,故障停机累计运行时间如表1所示。

表1 机组整套启动调试停机累计运行时间统计

对可靠性增长进行研究,必须根据机组调试的可靠性数据进行趋势检验,以判别机组本身的可靠性增长存在何种显著趋势。在可靠性增长趋势的检验中,常用有图示法和分析法两种。其中,应用最广的是趋势分析法中的Laplace检验方法[2]。

2.1 可靠性趋势检验的Laplace检验方法

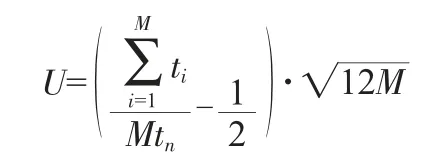

Laplace检验完全服从Possion过程,可将机组整套启动试运可靠性试验视为截尾试验,故障停机次数为n≥3,故利用统计量U进行增长趋势检验。

式中:M为截尾试验时总的故障停机次数,定数截尾试验时为n-1。

U 渐进地服从标准正态分布N(0,1),故U 的临界值Uα/2=-U1-α/2,可由标准正态分布的分布数表得到。显著性水平α的选取很重要,α取得越小,结论会有较高的置信度。

已知M=14-1=13,t14=525.8,经计算U=-2.093 32;在显著性水平α=0.05下,查得U的双侧临界值Uα/2=-U1-α/2=-2.07,由于统计量U=-2.093 32<Uα/2=-2.07,即表示该1号机组整套启动调试期间,可靠性显著增长。

2.2 可靠性增长模型点估计

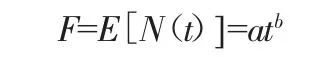

为了实现对可靠性增长的管理,需借助增长模型对增长速度作相互评估,若增长速度小于期望值,表明需加强工作,使可靠性增长速度加快。由于调试期间的机组在不断消缺、改进过程中,机组本身的技术状态是变动的,此时可靠性增长的数学模型只是对可靠性增长趋势做出分析和预测。由美国L.Crow提出的AMSAA增长模型较为简便被广泛采用[3],表示为:

式中:F为机组累计运行时间t的故障停机次数N(t)的期望值;a为反映初始可靠性水平的参数;b为反映机组消缺改进效果的函数。模型参数a、b采用最大似然估计值,经计算,1号机组整套启动调试可靠性增长模型为:

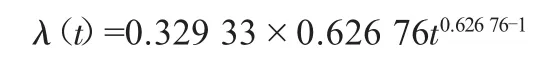

机组整套试运调试期间瞬时故障停机率为:

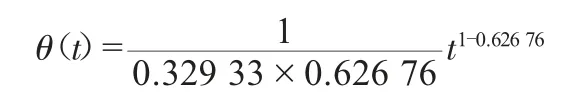

机组整套试运调试期间瞬时平均寿命为:

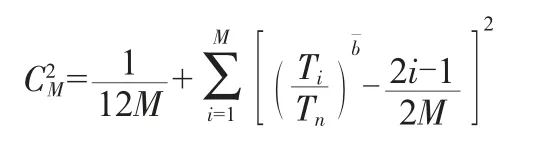

增长试验数据是否符合AMSAA模型,需要进行拟合优度检验,检验统计量:

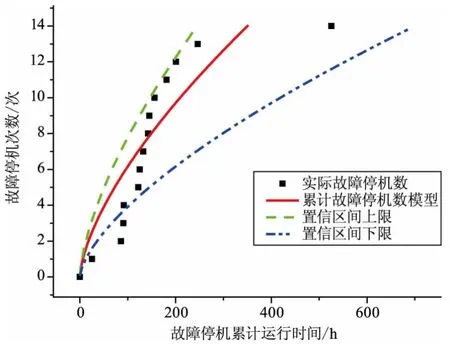

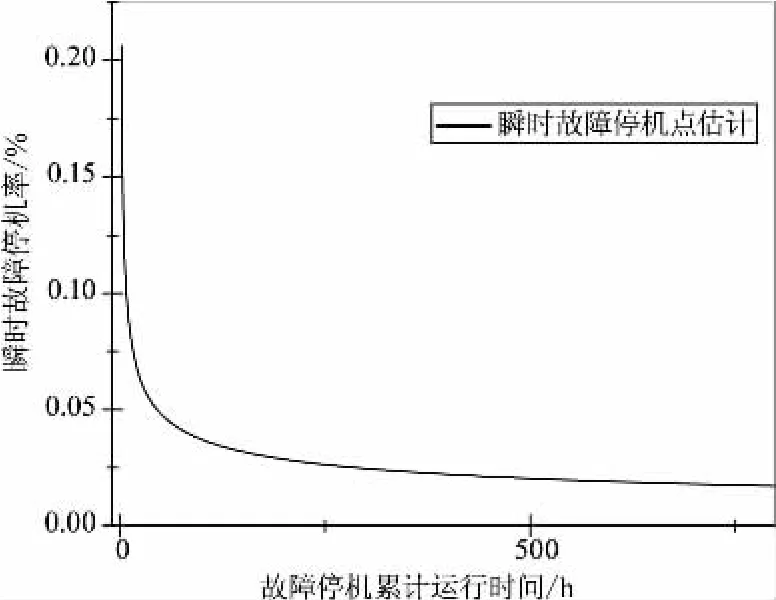

机组调试停机运行时间实际值与模型点估计如图1所示,机组调试瞬时故障停机率的模型点估计如图2所示。

图1 机组调试停机运行时间实际值与模型点估计

图2 机组调试瞬时故障停机率的模型点估计

2.3 可靠性增长分析

由图1可得,故障停机运行数据大致分为4个阶段,其中第1次为第一阶段,为机组首次整套启动的故障停机规律,也充分体现出了机组试运启动前期油枪投油、汽轮机冲车至3 000 r/min、调节系统有关试验等的综合影响效果。从第2次到第11次为第二阶段,为机组升温、升压过程期间的故障统计数据,这一阶段主要是高、低旁路系统初次投运,高旁阀振动过大,导致阀后表计和减温水连接管处损坏,数次故障停机。第12、13次为第三阶段,此时机组开始带初始负荷,涉及A、B给水泵并泵等典型操作,小机汽源切换不及时,导致压力不足,保护动作停机。汽轮机8号轴瓦振动过大,后翻瓦导致9号轴瓦温度过高,被迫故障停机。最后一次为第四阶段,此阶段为机组稳速升负荷至满负荷,经历了整个168 h满负荷试验及50%甩负荷、100%甩负荷试验过程,最终因配合消缺被迫停机。

每个阶段都暴露出机组设备、安装和设计的若干缺陷及运行控制的人为因素的综合问题。每次故障停机后,均集中力量对出现的设备、安装和设计缺陷进行有效的消除和改进;对运行人员进行加强管理和培训的落实,之后也都出现了一段稳定运行的持续时间,验证了机组整套启动试运可靠性的增长和实施措施的有效性。但整体来看,所有1号机组运行数据均大致分布在置信区间上、下临界值的范围之内。

由图2可得,国产1 000 MW超超临界机组在整套启动调试初期,瞬时故障停机率λ(t)较高,随着整体启动调试的持续进行,无故障累计运行时间的逐渐增长,瞬时故障停机率λ(t)迅速下降,经过大致200 h的调试时间后,故障停机率λ(t)变化放缓,趋于稳定,也进一步验证了机组整套启动试运可靠性的增长和消缺措施和管理措施的可行性及有效性。

在可靠性增长模型点估计的基础上,对今后1号机组安全运行的可靠性进行预测。按模型点估计,1号机组在最近一次故障停机后,继续运行至累计运行时间大致为592.1 h,此时累计故障停机次数N(t)=15,即有可能会再一次发生故障停机。故对已完成168 h满负荷试运、正式投产后的机组,尤其是接下来需开展各项性能试验时,更需加强安全运行管理,进一步规范相关管理制度,抓住每次停机后的时机,切实、全面地进行消缺工作。

3 结语

调试期间统计数据表明,该电厂1 000 MW超超临界1号机组整套启动调试可靠性显著增长,并结合AMSAA增长模型,计算出了可靠性增长的模型点估计值,且得到了拟合优度检验。利用该模型,可以对今后机组安全运行的可靠性数据进行预测,可以更加有的放矢地采取预防及消缺措施,进一步保障和促进机组的可靠运行。此外,建议国内现阶段的调试程序,可以参考国外机组启动试运的先进经验,如引进720 h可靠性试运考核等[4],以适应今后更大参数、更加先进的超超临界机组的不断发展。