刚果(金)高泥氧化铜矿的絮凝沉降试验研究及技改应用

谢 添 刘芳斌 童 雄 邱冠周

(1.昆明理工大学,昆明 650504; 2.中南大学,长沙 410083; 3.中铁资源集团有限公司,北京 100039)

选择性絮凝是指固体颗粒在活性物质或高分子聚合物作用下,通过选择性吸附、架桥等作用凝聚成大颗粒絮团。聚丙烯酰胺(PAM)是一种优良的絮凝剂,因其分子结构侧链存在酰胺基(=CONH2),使其化学性质特别活泼,可以跟许多物质发生转化反应,所以它的用途非常广[4-6]。本文首先对不同聚丙烯酰胺分别进行含高泥氧化铜浸出液的沉降试验,确定最佳沉降效果下絮凝剂种类、用量及矿浆浓度等参数指标,再针对浓密机结构进行改造优化,并取得了较好的效果,可对同类高泥氧化铜浸出矿浆的絮凝沉降提供生产指导和技术参考。

1 絮凝剂选型

1.1 试验材料

1.1.1 矿浆原料

试验材料来自于中铁资源集团刚果(金)某生产矿山氧化铜矿,主要为孔雀石及蓝铜矿,其次为硅孔雀石、蓝铜矿、黑铜矿、赤铜矿,以及少量的黄铜矿、斑铜矿、辉铜矿、蓝辉铜矿、褐铁矿和赤铁矿等矿物,脉石矿物主要为石英,其次为镁绿泥石、高岭石、云母、滑石等黏土矿物及白云石等碳酸盐矿物。

原矿主要化学组成如表1所示,原矿主要化学物相分析如表2所示,将原矿在pH为1.8,矿浆浓度20%、矿石粒度-0.074 mm占81.63%的环境下浸出4 h,浸渣洗涤、过滤、烘干后分析铜品位,其原矿矿浆浸出结果如表3所示。

表1 原矿主要化学成分组成

表2 原矿铜物相分析

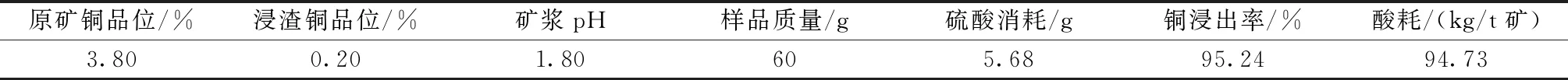

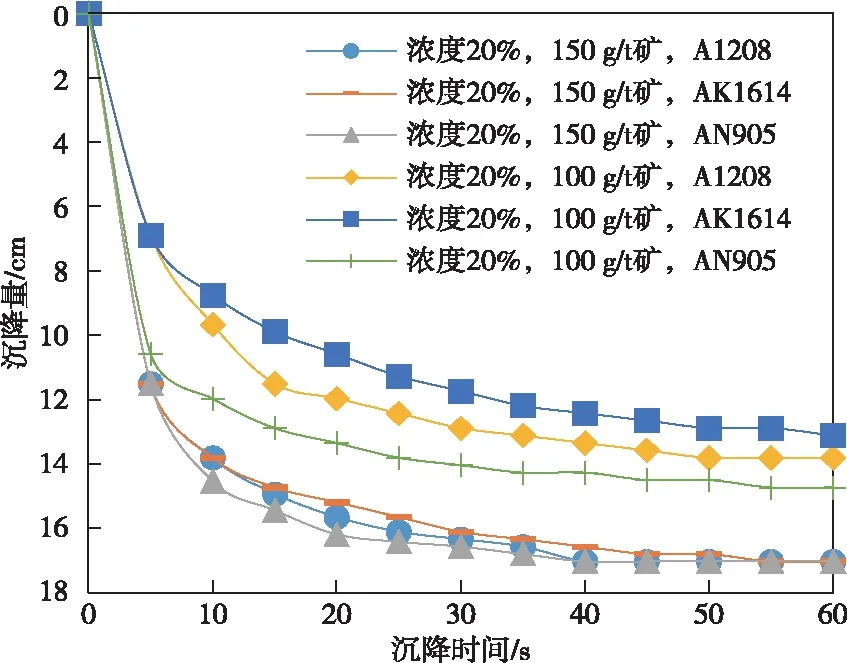

表3 原矿样品浸出试验结果

从生产现场选取经过圆锥破碎机中碎后-20 mm矿样,分10个粒级进行湿筛分,筛后各粒级见表4所示。从表4中可知,-0.074 mm粒级产率占比合计为18.96%,+0.038~-0.5 mm粒级产率占比合计为15.77%,-0.038 mm粒级产率占比14.41%,由此可见,该原矿样含泥量较大。

表4 -20 mm矿石粒级分布

1.1.2 试剂原料

大信号掩盖技术是一种利用强功率、显著参数特征掩盖信道中的有用信号,增加非合作方截获有用信号的难度,保障信号抗截获性的技术.但大信号消耗功率仅用来提升有用信号的抗截获性,导致功率浪费.本文提出基于数据分级的大信号掩盖技术,该技术可充分利用发射端功率.基于数据分级的大信号掩盖原理如图1所示.

根据生产运行实际及原料矿石性质,试验试剂采用刚果(金)某化工公司的三款聚丙烯酰胺(PAM),絮凝剂种类及性质如表5所示。

表5 絮凝剂种类性质

1.2 试验仪器与方法

1.2.1 试验仪器

试验需要仪器:500 mL量筒、秒表、磁力搅拌器、烧杯、天平、20 mL注射器。

1.2.2 试验方法

配制絮凝剂试剂:分别将三种不同絮凝剂准确称量0.2 g,加入100 g蒸馏水中,放置磁力搅拌器上搅拌2 h,配制浓度为0.2%的絮凝剂。

配制不同浓度矿浆:矿石粒度为-0.074 mm占81.63%的干矿,分别配置浓度为20%、30%和35%的矿浆多份,搅拌均匀,滴加硫酸控制溶液pH始终保持为1.8,浸出时间4 h。

取容量为500 mL透明玻璃量筒数只,洗净晾干,在量筒外壁粘贴坐标纸。将浸出后不同浓度的矿浆加入500 mL量筒内,封住量筒上口倒置振荡3次。使用注射器滴加一定剂量的絮凝剂,再次封住量筒的上口,来回倒置振荡3次,使絮凝剂与浸出后矿浆充分混合均匀,放置在水平操作台面,同时用秒表计时,每隔5 s记录沉降高度,绘制沉降高度与时间的关系图。

1.3 试验结果

1.3.1 自然沉降

使用相同条件下浸出4 h后浸出浓度为20%的浸出矿浆作为试验样品,不添加絮凝剂时进行沉降试验,试验结果如图1所示。由图1可知,沉降60 min时,沉降高度为13.08 cm,平均沉降速度为0.218 cm/min。这说明,浸出矿浆自然沉降时其速度较为缓慢,在浓密生产作业环节,必须添加一定剂量的絮凝剂加快沉降速度,以达到固液分离的有效性和连续性。

图1 浓度为20%的浸出矿浆自然沉降曲线Fig.1 Natural settlement curve of leaching slurry with a concentration of 20%

1.3.2 絮凝作用

为了探究絮凝剂用量和矿浆浓度对沉降的影响,试验分别在浓度为20%、30%和35%的浸出矿浆中添加不同剂量的絮凝剂,并作出沉降高度与沉降时间的关系图。

图2 矿浆浓度为20%,絮凝剂用量为100 g/t矿和 150 g/t矿下的沉降结果Fig.2 Settlement results under slurry concentration of 20%, the dosage of flocculants is 100 g/t and 150 g/t

矿浆浓度为20%,絮凝剂用量为100 g/t矿和150 g/t矿的沉降试验如图2所示。从图中可知,三种絮凝剂均对浸出矿浆具有絮凝沉降作用,剂量为150 g/t矿时,沉降60 s后,矿浆的沉降高度均达到了17.02 cm,在相同剂量不同絮凝剂作用下,矿浆平均沉降速度为0.28 cm/s,其中AN905型絮凝剂沉降效果略佳;剂量为100 g/t矿时,沉降60 s后,矿浆的沉降高度明显较小,矿浆平均沉降速度分别为:VA1208=0.23 cm/s,VAK1614=0.22 cm/s,VAN905=0.25 cm/s,AN905型絮凝剂具有较好的沉降效果。

图3 矿浆浓度为30%,絮凝剂用量为100 g/t矿和 150 g/t矿下的沉降结果Fig.3 Settlement results under slurry concentration of 30%,the dosage of flocculants is 100 g/t and 150 g/t

矿浆浓度为30%,絮凝剂用量为100 g/t矿和150 g/t矿的沉降试验如图3所示。从图中可知,在不同絮凝剂型号、剂量和矿浆浓度条件下,沉降效果有显著的差异性。絮凝剂剂量为150 g/吨矿时,在三种絮凝剂作用下,矿浆平均沉降速度分别为:VA1208=0.22 cm/s,VAK1614=0.18 cm/s,VAN905=0.23 cm/s;絮凝剂剂量为100 g/吨矿时,矿浆平均沉降速度分别为:VA1208=0.18 cm/s,VAK1614=0.12 cm/s,VAN905=0.19 cm/s,矿浆浓度对沉降效果有明显的影响,浓度越高,沉降效果越差。

图4 矿浆浓度为35%,絮凝剂用量为100 g/t矿和 150 g/t矿下的沉降结果Fig.4 Settlement results under slurry concentration of 35%, the dosage of flocculants is 100 g/t and 150 g/t

矿浆浓度为35%,絮凝剂用量为100 g/t矿和150 g/吨矿的沉降试验如图4所示。从图中可知,当矿浆浓度提高至35%时,矿浆沉降效果比较差,絮凝剂剂量为150 g/t矿时,在三种絮凝剂作用下,矿浆平均沉降速度分别为:VA1208=0.17 cm/s,VAK1614=0.12 cm/s,VAN905=0.17 cm/s;絮凝剂剂量为100 g/t矿时,矿浆平均沉降速度分别为:VA1208=0.08 cm/s,VAK1614=0.07 cm/s,VAN905=0.08 cm/s,沉降速度非常缓慢,在此浓度下絮凝剂几乎不起絮凝作用。

从上述试验可知,选择1 800~2 300万分子量的AN905型的絮凝剂,对高泥氧化铜浸出矿浆具有较好的沉降作用,单耗用量为100 g/t矿,能满足生产浓缩作业要求。

2 浓密机改造

2.1 高效浓密机的作用机理

在高泥氧化铜矿浸出矿浆的浓缩过程中,采用了1台Ф18 m和4台Ф15 m的高效浓密机对浸出矿浆进行浓缩洗涤作业。高效浓密机具有加快矿浆沉降、提高浓缩效率的目的[7]。因为普通浓密机的中心给矿筒较短,矿浆进入浓密机内沉降时起始弥散点高,沉降层相对较高,清水层相对较小,矿浆自然沉降速度较慢,当矿浆量大且有波动时,易造成沉降效果较差,溢流易跑浑;而高效浓密机中心筒较长,加有絮凝剂作用形成絮凝层,当矿浆进入絮凝层下面能快速絮凝沉降,当矿浆上升时,上面有絮凝层作用,不断有新的絮凝团吸附黏合成大团,其重力超过上升矿浆力量而沉降,水从絮凝层中溢出,从而达到高效快速沉降的效果[8]。

1—传动装置;2—传动轴;3—耙架; 4—浓密机筒体;5—中心筒图5 浓密机结构简图Fig.5 Thickner structural diagram

Φ18 m高效浓密机结构简图如图5所示,主要由传动装置、传动轴、耙架和筒体构成。随着生产系统工艺和设备的创新改造,现有处理量最大能达到4 300 t/d,远大于设计值的2 000 t/d,处理量大幅度提升加上矿石中较高的含泥量很容易造成浓密机溢流的跑浑,通过对浓密机部分结构的改造优化,不仅解决了浓密机溢流跑浑的问题,实现高产稳产,而且降低絮凝剂的用量指标,增加经济效益。

2.2 中心筒改造

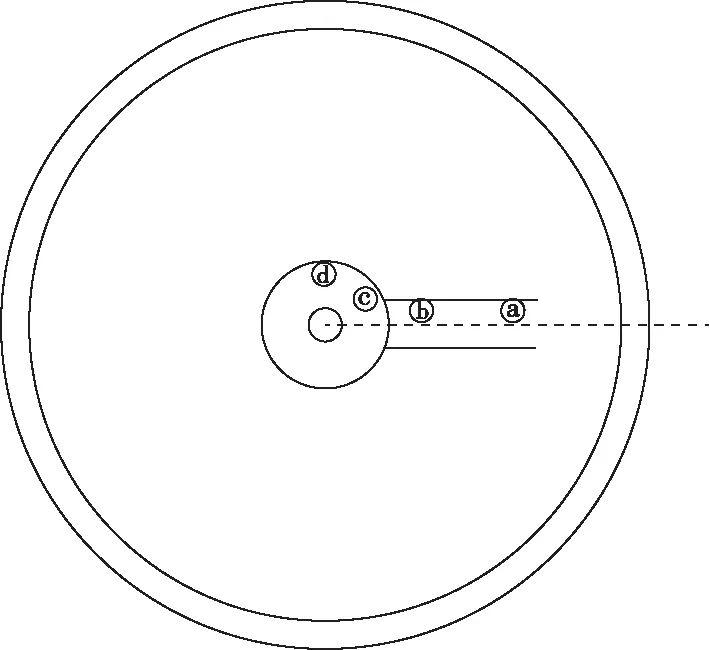

如图6所示,经过混合絮凝剂的矿浆进入中心筒后,在絮凝作用下沉降进入浓密机槽体,经耙架刮料后进入浓密机底部浓缩区。为了避免矿浆进入浓密机时产生气泡,给矿管往往设置在入料槽溢流液面以下,给矿管以单管或双管从切线方向进入中心筒,有利于矿浆、水、絮凝剂在中心筒混合[9]。在经过工艺技术改造后,生产矿石处理能力显著提高,单位时间内进入浓密机中心筒的矿浆量加大,矿浆进入中心筒时就会沿切线方向冲出中心筒外围,随着中心筒外围未添加絮凝剂的矿浆量越来越大,颗粒聚集而无法下沉,就很容易造成浓密机跑浑。

图6 浓密机俯视图(a、b、c、d分别为絮凝剂投料点)Fig.6 Top view of thickner (a、b、c、d are the feeding points of flocculants)

改造后的中心筒整圈加高300 mm,利用壁厚为4 mm的316 L不锈钢卷成与中心筒相同直径大小,焊接在现有中心筒上,以此加高浓密机中心筒高度,使得矿浆在高速冲击作用下仍不会溢出中心筒外围,矿浆颗粒经絮凝剂作用下絮凝下沉,在一定程度上避免了跑浑的情况。

2.3 絮凝剂添加点改造

一是改变絮凝剂投加方式,将絮凝剂从溢流液面上端添加。图7为浓密机絮凝剂添加组件图,其中絮凝剂管道分为4个投料点a、b、c、d(见图6),絮凝剂从溢流液面下端添加与矿浆充分混合。刚果(金)当地电力条件不足,常常出现突然停电导致生产全线停机,由于絮凝剂管道处于液面下端,线路的突然停电很容易使絮凝剂管道倒吸一部分矿浆,矿浆在输送管道内絮凝成团,凝固后非常容易堵塞添加管道,从而影响矿浆沉降效果。改造后,絮凝剂输送管处于溢流液面下的部分截断,调整为从液面上部添加絮凝剂,解决了因瞬间停电造成的倒吸问题。实践表明,从浓密机溢流液面上端添加絮凝剂对浓缩过程无影响,不影响矿浆颗粒的沉降作用。

1-絮凝剂主管;2-絮凝剂管道;3、4、5、6-管道支撑图7 浓密机絮凝剂添加组件Fig.7 Thickener flocculants adding component

二是调整浓密机絮凝剂添加点,即取消a和c的添加点,把流量主要控制在b、d两点。在做絮凝剂沉降试验时,虽然在量筒内很容易做到充分混合,但是相同数量的絮凝剂,分几次加入的效果明显比一次加入好,在工业生产中絮凝剂就必须多点添加,主要集中在给矿管,也可以多点投加至中心筒位置[9]。如图6所示,矿浆经过a、b、c、d四个絮凝剂添加点后进入中心筒,给矿管往往处于浓密机入料槽的中间,即处于a、b的中间位置,矿浆沿切线在c、d点混合絮凝剂后下沉进入压缩区,絮凝剂添加点的设计也满足了浓密机矿浆的沉降理论。我们进一步分析矿浆颗粒在浓密机内的运动状态,矿浆从浓密机入料槽进入浓密机中心筒并在絮凝剂的作用下沉降,部分未混合絮凝剂的颗粒继续沿着中心筒运动,即矿浆在高效浓密机中心筒的流动速度是每个瞬间递减的,其速度梯度是沿水流的法线方向变化的。可见随着时间和流动行程的的延续,经过t秒后,矿浆流动的横向速度Vob=Voc=0,只有Vob=0时才能加快矿粒的下沉速度,其运动状态如图8所示,图中可知矿浆横向运动速度消失得越早,其运动行程越短,沉降效果越好[10]。

图8 矿浆颗粒运动状态Fig.8 Particle movement state of leaching slurry

依据矿浆在浓密机内的运动状态,结合絮凝剂添加点位置和沉降理论分析,改造后取消a和c的添加点,把流量主要控制在b、d两点,是因为矿浆通过b点后大部分的颗粒已经絮凝成团沉降,横向速度逐渐递减且没有被絮凝剂捕获的小颗粒沿着切线继续运动,经过c、d两点,再混合少量的絮凝剂后将剩余部分颗粒全部捕获并絮凝成团继续下沉,c、d两点的作用均是为了作用剩余未絮凝部分的矿浆颗粒,c点距离a点位置近,添加絮凝剂后起效果并不明显,所以利用d点添加絮凝剂满足了溢流表面所有颗粒的沉降作用,保证了沉降效果。经过工业试验,并取样检测溢流料液的固体悬浮物含量,结果表明,添加点仅使用b、d两点时,溢流料液最清澈,固体悬浮物含量最低,为6.47 mg/L,絮凝剂单耗也从吨矿100 g降低至吨矿消耗90 g。

2.4 经济效益

改造前,矿浆浸出浓度必须严格控制在25%左右,否则浓缩过程很容易跑浑,增加了絮凝剂的用量,浓缩过程的不稳定也成为限制处理量的新瓶颈。改造后,浸出矿浆浓度可提高至30%左右,浓密机未出现跑浑情况,絮凝剂生产单耗从100 g/t矿降低至90 g/t矿。按照企业矿石年处理量90万t,絮凝剂单价28 704元/t计算,一年至少能节约生产成本达258 336元,浓缩过程稳定顺畅对提高矿石处理量也有很大的作用,矿石年处理量较改造前提高9.79%,较设计值提高32.97%,提前一个月完成年计划处理量指标,相当于企业每年至少多产铜2 000 t,扩大产品产能,创造了极大的经济效益。

3 结论

1)选择1 800~2 300万分子量的AN905型的絮凝剂,对刚果(金)高泥氧化铜浸出矿浆具有较好的沉降作用,能较好地满足生产浓缩作业要求。

2)根据絮凝剂沉降试验,建议生产浸出矿浆最佳浓度为20%,在该条件下AN905型絮凝剂生产单耗为100 g/t矿,沉降效果最佳。

3)通过改造加高浓密机中心筒高度、改变絮凝剂投加方式和调整絮凝剂添加点,能有效解决高泥氧化铜浸出矿浆在浓缩过程中的絮凝沉降问题,减少有价金属量的溢流损失,提高生产矿石处理量,絮凝剂用量进一步降低10 g/t矿,实现企业良好的经济效益。