巢湖小黄山砂岩矿工业指标优化探讨

冯书文,吴东华,詹建华,黄维国,王 勇

(1.中国建筑材料工业地质勘查中心安徽总队,安徽 合肥 230031;2.中材安徽水泥有限公司,安徽 巢湖 238052)

巢湖小黄山砂岩矿为异体共生矿床,由水泥用粘土质和硅质原料矿体组成。矿体赋存于中志留统坟头组,岩性主要为泥质粉砂岩、粉砂质泥岩、粉砂岩、细砂岩。普查阶段,由于较多样品分析结果不满足粘土质、硅质原料矿石一般指标要求,勘查单位依据周边水泥企业生产情况,结合矿床地质特征和含矿岩层化学组分等勘查资料,提交了有关工业指标说明,水泥企业提出了建议工业指标。县(市)级国土资源管理部门上报,省级管理部门组织专家论证,经省厅审批下达了矿床工业指标。勘查单位按该指标圈定矿体,估算资源量,编制地质勘查报告。通过对开采矿山的调查研究,探讨部分普查工业指标,为同类矿床勘查和矿床工业指标修订提供有价值的参考。

1 矿床地质特征

矿区位于下扬子地块(Ⅲ1)沿江褶断带(Ⅲ2-1)北缘银屏褶皱束姥山复背斜之姥山背斜北西翼,地层划分属下扬子地层分区(Ⅲ1)和县—安庆地层小区(Ⅲ2-1)。区内主要出露志留系—泥盆系海陆交互相碎屑岩—河湖相泥砂质沉积地层。赋矿层位为中志留统坟头组,层位厚度>336.76m。姥山背斜出露长约1km,轴面产状300°∠80~82°,枢纽北东向倾斜,倾角5~8°,属直立水平褶皱。区内两条断层,对矿体影响较小。矿区未见岩浆岩、变质岩。

按照普查指标圈矿结果,矿床由3个硅质(编号G1~G3)和4个粘土质(编号N1~N4)矿体组成[1],为共生矿产。N1长935m、宽68m、厚41.15m,为最大矿体,占35%。各矿体多裸露地表,平面似长方形,长935m,总宽>300m,面积约0.31km2。矿体走向北东,西北翼倾角40~50°,南东翼倾角30~60°。矿体赋存最高标高+234.0m,最低可采标高+70m,相对高差164.0m。

粘土质矿体岩性主要为泥质粉砂岩、粉砂质泥岩,硅质矿体为粉砂岩、细砂岩。N1、N2、G2和G3为规模较大的矿体,全区硅质原料平均:SiO282.04%、Al2O38.51%、Fe2O34.48%、K2O+Na2O 1.96%;粘土质原料平均:SiO269.12%、Al2O315.12%、Fe2O36.12%、K2O+Na2O 3.77%、硅酸率(SM)3.25。

矿石主要有细砂、粉砂、泥质粉砂和粉砂泥质四种结构,薄—厚层状构造。自然类型主要为细砂岩、粉砂岩、泥质粉砂岩、粉砂质泥岩四种。工业类型为水泥用硅质原料和粘土质原料两种,其中以硅质原料为主。底板与矿层层位相同,顶板为坟头组(S2f)粉砂岩、细砂岩及茅山组(S3m)细粒岩屑石英砂岩。似层状、透镜状夹石体6个,夹石体长177~935m,厚10.95~20.95m,产状与矿层基本一致。夹石体K2O+Na2O高于指标,硅酸率不能满足要求。

2 普查阶段工业指标的确定

依据化学分析结果,按照一般工业指标较难圈定矿体,无法正常估算资源量。结合周边水泥企业生产实际和矿床地质特征及含矿岩层化学组分等勘查资料,最终确定了普查阶段矿床工业指标如下:①粘土质原料:硅酸率(SM)为2~4.5、铝氧率(AM)不 限、K2O+Na2O≤ 4.5%、MgO≤ 3%、SO3≤2%、Cl-≤0.015%; ② 硅 质 原 料:SiO2≥ 75%、K2O+Na2O≤ 2.5%、MgO≤ 3%、SO3≤2%、Cl-≤0.015%。对连续8m的矿体代表厚度,其品位加权后仍达到工业品位要求时参加资源量估算。

3 普查阶段的工业指标优化探讨

3.1 粘土质原料硅酸率(SM)的确定

现行勘查规范[2]一般要求中,二类粘土质原料硅酸率(SM)不超过4.0。普查阶段评审硅酸率(SM)为2~4.5,较二类粘土质原料一般工业指标上限高0.5。

目前,通过资料分析和本矿山水泥生产验证,基本确定不宜提高硅酸率上限。SiO2、Al2O3、Fe2O3均为水泥配料中有益组分,若提高硅酸率(SM)上限,意味单样中提高SiO2,相应降低Al2O3、Fe2O3要求。人为或过分降低Al2O3、Fe2O3含量,就失去作为粘土质配料的意义。因生料中常加入铁质原料,Fe2O3含量或铝氧率作为次要指标,而Al2O3是作为粘土质原料首要考虑的因素。

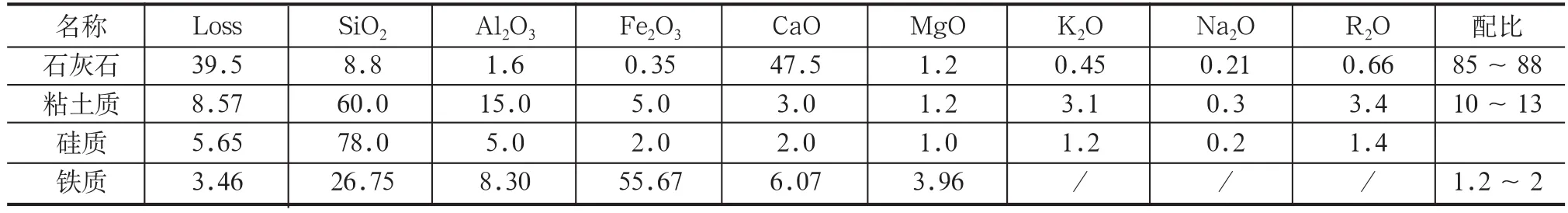

水泥生料配料方案:石灰石85%~88%,砂岩(硅质)+粉砂岩(铝质)10%~13%,铁粉1.2%~2%(表1); 水 泥 生 料 三 率 值:KH 0.96~1.02、SM 2.60~3.00、IM 1.2~1.5;熟料三率值:KH 0.880~0.920、SM 2.40~2.60、IM 1.4~1.6。熟料28d强度[3]维持在54.0~56.0MPa。三率值按中限控制(KH 0.890~0.910、SM 2.45~ 2.55、IM 1.50±0.1), 熟 料 28d强 度 维 持 在54.0~56.0MPa。

表1 水泥生料主要配料方案 (单位:%)

配料方案中(粘土质+硅质)配料比例10%~13%,粘土质原料硅酸率(SM)2.60~3.00,低于普查工业指标上限(4.5);Al2O3含量15.0%。根据水泥企业品质部意见,若粘土质Al2O3含量降至13.0%以下,无法满足熟料生产对粘土质配料的需要;Al2O3<13.0%不宜或不能作为粘土质原料,相反可以考虑作为硅质原料利用。

选择位于矿区中部的1线样品[4]进行统计,硅酸率(SM)为4.0~4.5的样品中,61%的样品Al2O3<13%。表明硅酸率(SM)为4.0~4.5时,约60%以上资源不能或不宜作为粘土质原料。按粘土质原料硅酸率(SM)为2~4.0一般指标,圈定的矿体符合生产需要,能较好指导矿山未来开采。

3.2 硅质原料SiO2边界品位的确定

边界品位是矿石与围岩之间的分界品位,是圈定矿体时对单个样品的最低极限品位。它必须使圈出的矿体具有工业价值,即矿体平均品位不低于最低工业品位要求[5]。有用组分含量低于边界品位,或有害组分含量高于边界品位的样品,其代表的地段作为围岩或夹石。平均品位界于工业品位与边界品位之间的矿体或矿段,其拥有的储量则为暂不能利用(表外)储量[6],作为二类矿石。根据矿山开采经验,对于硅酸率(SM)为4.0~4.5、Al2O3<13%的样品,不能或不宜作为粘土质原料,主要原因是Al2O3含量偏低,不能满足配比需要,达不到粘土质配料要求。但本文论证,能否考虑作为硅质原料利用,并试图找出硅质原料SiO2边界品位的依据。

一般工业指标要求中,硅质原料要求:SiO2>80%,其中,普查阶段已审查SiO2≥75%可作硅质原料。但对70%<SiO2<75%、硅酸率(SM)为4.0~4.5样品,能否作为硅质原料是个值得探讨的问题。在回转窑工况稳定,其它影响熟料强度因素排除的前提下,若作为硅质原料,并按目前企业生料配比,熟料硅酸率很难控制在2.50以上,需要通过搭配高硅(SiO2>80%)原料可作为硅质原料利用;或者改变配料方案,使用高饱和低硅率的配料方案,例如:KH 0.920~0.940、SM 2.35~2.45、IM 1.3~1.5,熟料强度约在53.0MPa左右。从开采成本,以及配料数量、质量方面考虑,矿山实际采用搭配高硅原料方法,技术可行,经济合理。所以,从理论配比和实际生产,硅酸率(SM)>4.0、SiO2>70%,可以作为硅质原料边界品位,较一般指标SiO2下限低10%,通过搭配高硅原料可以利用,具工业意义。水泥生料主要配料方案中,硅质原料SiO2为78%,低于矿区硅质原料SiO2均值82.04%,亦低于一般工业指标SiO2下限80%。

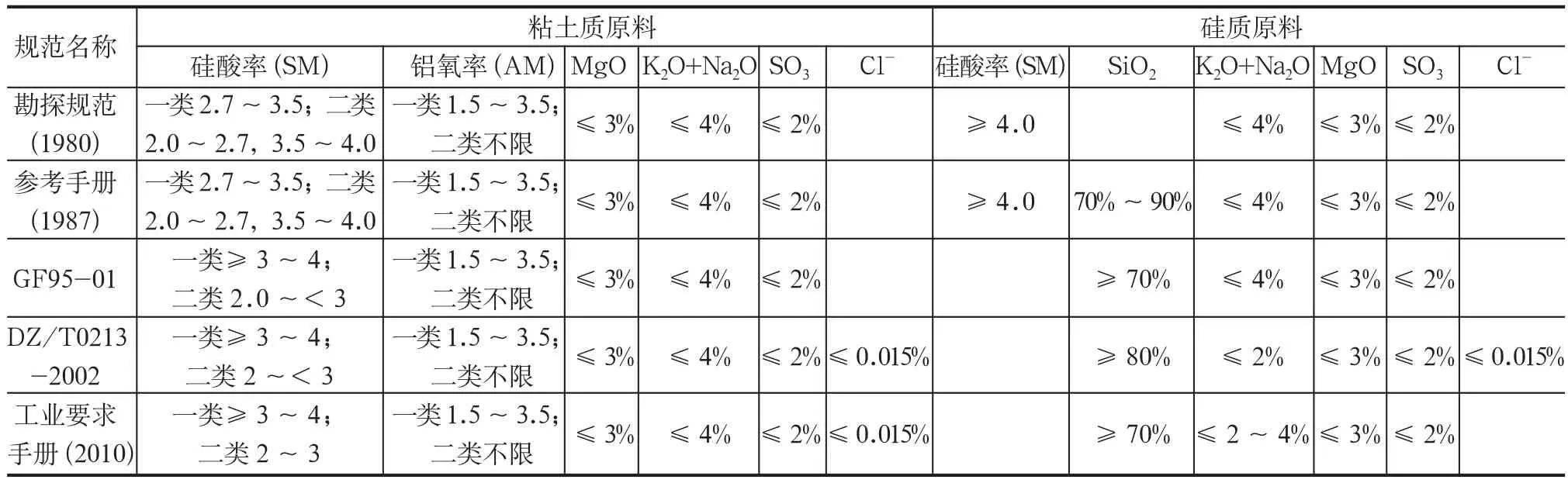

《水泥原料矿床地质勘探规范》(试行)[7]、《矿产工业要求参考手册》[8]、《水泥原料矿地质勘探规范》[9]、《冶金、化工石灰岩及白云岩、水泥原料矿产地质勘查规范》和工业要求手册(2010)[10]等,对矿石品质有一定要求(表2)。当SiO2≥80%、MgO≤3.0%、K2O+Na2O≤2%、SO3≤2.0%时,可作为特种水泥硅质原料[9-10],如中低热水泥、油井水泥;当 SiO2≥ 70%、MgO≤ 3.0%、K2O+Na2O≤ 4%、SO3≤2.0%时,可满足水泥用硅质原料普通硅酸盐水泥品质要求[10]。以往勘查规范、参考或工业手册指标,以及实际开采利用, SiO2≥70%时均能够满足水泥用硅质原料生产要求。由于SiO2≥70%低于现行一般指标(SiO2≥80%)下限10%,可作为划分矿与非矿界限的单个矿样中有用组分的最低品位。

表2 粘土质、硅质原料矿石化学成分质量要求

以1线剖面为代表[4],硅酸率(SM)>4.0、SiO2>70%~75%,既不满足现行规范对水泥配料用粘土质一般要求,也不满足现行规范对水泥配料用硅质原料一般要求,其厚度约占原硅质原料总厚的10%,岩性主要为粉砂岩。作为底板围岩或夹石剔除,既浪费资源,又不利于绿色矿山建设。但通过划分边界品位,对其块段进行估算,采用搭配高硅配料或改变配料方案,使该区段资源量得到有效利用,经实践检验,对提高矿产资源利用率有重要意义。

3.3 K2O+Na2O指标的确定

普查论证粘土质原料指标K2O+Na2O≤4.5%。该指标较现行一般工业指标K2O+Na2O上限高0.5%,不高于桃花尖、小鞍山、小冲、朱村等同类生产矿山圈矿指标(表3),类比是可行的,不予评述。普查论证硅质原料指标K2O+Na2O≤2.5%。该指标高于现行一般指标(≤2.0%)上限0.5%,但低于同类矿山、以往勘查规范或手册要求[7-10]上限0.5%~1.5%。

硅酸率(SM)>4.0,SiO2>70%~80%,岩性主要为粉砂岩、细砂岩,矿山称“中硅砂岩”。一般情况下,硅质原料SiO2含量增高,Al2O3、Fe2O3、K2O+Na2O含量相对降低,反之亦反。主要原因是SiO2含量越高,粘土质矿物相对减少,所 含 的 Al2O3、Fe2O3、K2O+Na2O 含 量 越 低,SiO2与K2O+Na2O含量存在负相关关系。繁昌桃花尖、怀宁小鞍山等类似生产矿山验证,硅质原料K2O+Na2O≤4.0%能满足配料要求,不高于以往勘查规范或手册要求,说明技术上可行,经济上合理。当SiO2含量降至边界品位(70%)时,K2O+Na2O可放大至4%,作为圈定矿与非矿的最低品位界限。

表3 K2O+Na2O成分质量要求

无论粘土质或硅质原料,若K2O+Na2O适中,则不需搭配而当作矿石直接利用。但若K2O+Na2O变化较大,需放宽碱含量指标时,将势必影响水泥熟料质量。为削弱碱影响,采取以下措施:①搭配低碱料、使用低碱石灰石、低碱铁质原料等,以降低总体碱含量,使用低碱铝质材料,如转炉渣等Al2O3含量高碱含量低的物料与之搭配,降低铝质总体碱含量<4.0%;②调整熟料配料方案,提高饱和系数、硅率的控制指标:可将熟料三率值调整KH 0.910~0.930、SM 2.55~2.65、IM 1.3~1.5,熟料中降低Al2O3含量,提高Fe2O3含量,既调整熟料中IM,又减少铝质材料带入高碱,降低碱对窑系统的影响,同时提高硅率,提高后期强度;③使用优质石灰石,如CaO≥50%、MgO≤1.0%、K2O+Na2O<0.5%,其它影响熟料强度的微量元素带入少(主要指镁、硫、碱等元素及结晶硅),可弥补碱含量高带来的强度影响。采用铝质材料碱含量高的处理措施,同样解决硅质原料碱含量高的问题。

粘土质原料K2O+Na2O≤4.0%时,对生产影响是可控的,熟料强度可保持在54~56MPa;粘土质原料K2O+Na2O为4.0%~4.5%时,计算生料碱含量约增加0.05%~0.1%,熟料碱含量增加0.07%~0.15%,熟料强度略有下降,熟料28d强度约53~55MPa,但配料上稍作调整,熟料SM提高0.05~0.10,能满足产品质量要求,销售商品熟料和生产P·Ⅱ 52.5水泥后期强度合格;当粘土质原料K2O+Na2O为5.2%时,若采用同类硅质铝质材料,且配比相同,计算生料碱含量将增加0.12%~0.17%,熟料碱含量将增加0.18%~0.26%,熟料28d强度只有52.0~54.0MPa,销售商品熟料和生产P·Ⅱ 52.5水泥后期强度不合格,但可生产普通硅酸盐水泥(P·O 42.5)。根据生产数据统计,碱含量增加0.2%,熟料强度将下降2.0~3.0MPa。

3.4 其他技术指标的确定

其他技术指标直接套用勘查规范一般工业指标要求:MgO≤3%、SO3≤2%、Cl-≤0.015%、剥采比≤0.5∶1、最小可采厚度4m、夹石剔除厚度2m、最终采场边坡角50°。

4 优化指标前后矿体对比

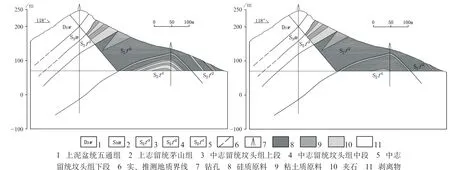

小黄山砂岩矿区内共施工7条探槽和12个钻孔,且对每个工程进行了取样分析。本文选择代表工程样品,按普查及优化指标方案,对其化学分析结果进行圈矿(表4、图1),对比变化如下。

(1)指标优化后,部分粘土质原料圈定为二类硅质原料,变化比例约16%;部分夹石圈定为二类硅质原料,变化比例约31%;硅质原料资源量约增加16%。

(2)主要组分变化(表5):硅质原料SiO2减少2.02%、Al2O3增 加 0.96%、Fe2O3增 加 0.30%、K2O+Na2O 增加0.28%;粘土质原料SiO2减少1.18%、Al2O3增加 0.58%、Fe2O3增加0.0.21%、K2O+Na2O增加0.12%。组分变化系数0.9%~11.2%。

(3)指标优化后,矿体内部结构相对简单,圈定2个硅质矿体、4个粘土质矿体、3个夹石体(图1);矿石面积增加8%,其中硅质原料面积增加3 476m2,粘土质原料面积减少1 742m2,夹石面积减少44%。

根据勘查资料和开采实际,按优化指标圈定矿体完整,形态相对简单,利于勘查和矿山开采。

5 结论建议

(1)小黄山粘土质原料优化硅酸率(SM)为2.0~4.0,不超出(不提高上限)现行勘查规范质量要求是适用的,能如实反应粘土质矿体形态、规模、产状及空间变化,便于矿床开采。

(2)普查阶段已论证作为硅质原料的中硅砂岩SiO2≥75%,对于70%<SiO2<75%、硅酸率(SM)为4.0~4.5的中硅砂岩,较粘土质原料一般指标硅酸率(SM)上限高0~0.5,矿山通常搭配高硅(SiO2>80%)原料,作为硅质原料开采利用。小黄山硅质原料硅酸率(SM)>4.0、SiO2>70%,用于通用硅酸盐水泥生产,作为硅质原料矿石可行,搭配利用具工业意义。

(3)指标优化后,圈定的矿体形态相对简单,利于矿床后期勘查和控制研究;划分矿石类型合理,能较好指导矿山开采,对降低矿山开采难度和开采成本,合理利用矿产资源具有实际意义。

(4)为充分利用资源和贯彻绿色发展理念,在同类矿床勘查或矿床工业指标修订中,建议水泥配料用粘土质、硅质原料矿石化学成分要求,在现有一般要求基础上增加:粘土质原料Al2O3≥13%;硅质原料边界品位SiO2>70%、K2O+Na2O≤4.0%,或二类矿石品位70%≤SiO2<80%、2.0%<K2O+Na2O≤4.0%。

表4 普查指标与优化指标方案圈矿对比

图1 代表性剖面优化指标前后圈矿结果对比

表5 普查指标与优化指标圈定矿石成分及厚度变化