矿用带式输送机跑偏机理及纠偏系统设计

赵玉桃

(晋城煤业集团 寺河煤矿,山西 晋城 048200)

0 引言

煤炭作为关系国家经济民生的主要一次性能源,在我国的能源结构中占比达75%以上,消耗量巨大。煤炭资源现有的主要开采方式由煤矿综采设备割截井下煤层,然后由带式输送机运送至地面,因此带式运输机在煤炭的开采利用中是至关重要的一环[1]。带式运输机作为煤炭等散装介质的井下主要物料运输设备,其具有运输距离长、运输效率高、耐磨耐腐蚀、机械结构简单、维护方便等优点[2],因此才保证了煤炭的连续运输开采,降低了生产成本。带式输送机设备的工作稳定性对于煤炭企业的高效生产及保护井下作业人员的安全具有重大意义。跑偏作为带式输送机最为常见最为频发的工作故障,且发生时间及位置目前尚未有规律可循,因此开展带式输送机的纠偏研究就显得十分有必要。

1 跑偏机理及影响因素分析

1.1 跑偏机理

根据现场多年的跑偏故障经验,带式输送机胶带跑偏呈现出“跑紧不跑松”的规律,且跑偏过程中胶带跑偏方向与输送带运行方向呈垂直状态[3]。当一些未知的原因导致中心线斜置,或者胶带宽度方向上的张紧力不一致时,胶带则会发生明显的跑偏,如图1所示。

图1可以理解为托辊与胶带间的相对运动产生摩擦力F,其驱动胶带的回转运动,摩擦力方向与托辊垂直,当跑偏时摩擦力的方向与胶带呈α角,因此F基于胶带中心线可以分解为平行胶带中心线的Fx与垂直方向的Fy,其中Fy为胶带跑偏的主要驱动力及原因。而从“跑紧不跑松”的实际规律来看,当胶带的中心线与托辊或滚筒偏斜后,会导致胶带在宽度方向上与托辊或滚筒的接触时间上发生错动,因此导致胶带宽度方向上的张紧力差异,这将进一步导致跑偏的程度。

图1 胶带跑偏示意图

1.2 跑偏影响因素

总的来讲,输送机胶带跑偏的影响因素可分为以下三类[4]:

(1)安装误差所致。安装误差可能导致的后果包括:胶带或托辊中心线的跑偏方向与输送带运行方向出现大于或小于90°的运行偏离,运转时加剧偏离倾向;胶带两侧弹性模量差异,胶带所用橡胶材料为各向异性材料,对接误差时导致两个方向上的变形量不一致,最终导致偏离。

(2)生产或使用故障。使用时滚筒轴线与胶带中心线的垂直度超出要求,胶带向紧侧偏离。

(3)煤炭等介质在胶带上分布不均,造成胶带各位置受力及变形不均,当变形影响到胶带中心线的要求时,则会产生偏离。

2 胶带纠偏方法

在实际生产中,总结出的纠偏方法包含以下几种[5]:

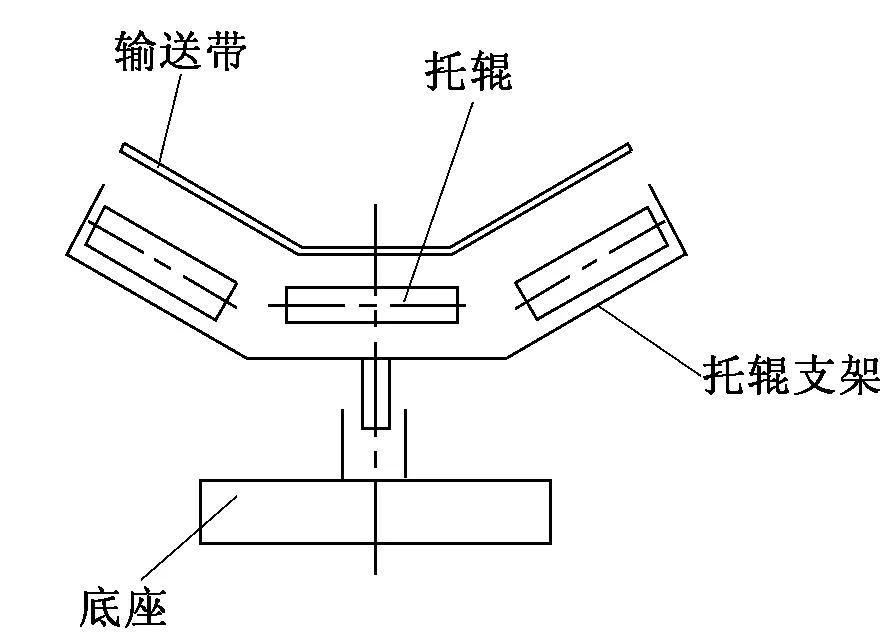

(1)立辊自纠偏:立辊自纠偏装置包括中部3个V型排列的托辊,两侧各有1个立辊,所有托辊均安装于托辊支架,该支架可旋转插入底座中,而底座可自由转动,因此整个机构也可实现转动。立辊自纠偏装置如图2所示,该装置的工作原理为:当胶带一侧跑偏时,由于机构的原因跑偏一侧受力相应增大,而受力变大后会带动纠偏装置的转动。胶带为了保持与装置的平行,输送带必须向相反一侧运动,运动至平行后停止,此时即已完成输送带的纠偏。该纠偏装置结构简单,无需能源驱动;但输送带的纠偏是个动态过程,因此对于装置的磨损较大。

图2 立辊自纠偏装置

(2)外力纠偏:通过托辊自纠偏装置的分析,可知轻微的跑偏对于实际生产没有太大影响。只有当跑偏量超过一定的数值后才会造成严重后果,因此在现有托辊自纠偏装置的基础上增加测距传感器,判定跑偏量后利用液压装置产生推力达到纠偏的目的。该方法纠偏机理最为可靠,纠偏次数少,装置磨损量小,且纠偏效果最佳。

(3)滚筒纠偏:胶带绕行在前后滚筒上,因此可通过滚筒来驱动胶带纠偏。纠偏原理为:调整滚筒两侧的张紧力与滚筒轴线的平行度达到纠偏的目的。驱动方式为调整滚筒两侧轴承座丝杠或液压驱动,调整量视胶带跑偏量而定。该方法综合纠偏性能优良,因此将对该技术方法展开进一步的改进研究。

3 纠偏系统的设计

根据滚筒纠偏的原理,设计如图3所示的纠偏系统。整个系统的工作原理为:当偏移检测装置检测到偏移量超出要求后,系统控制器根据跑偏量计算并下达指令至液压控制装置,由液压控制装置控制油量驱动推移油缸运动,再通过滚筒的轴承座丝杠最后达到纠偏的目的。需要说明的是当胶带两侧的张紧力需要重新调节时,通过手动调节丝杠控制滚筒的运动,达到增加或减小张紧力的目的。

3.1 偏移检测装置设计

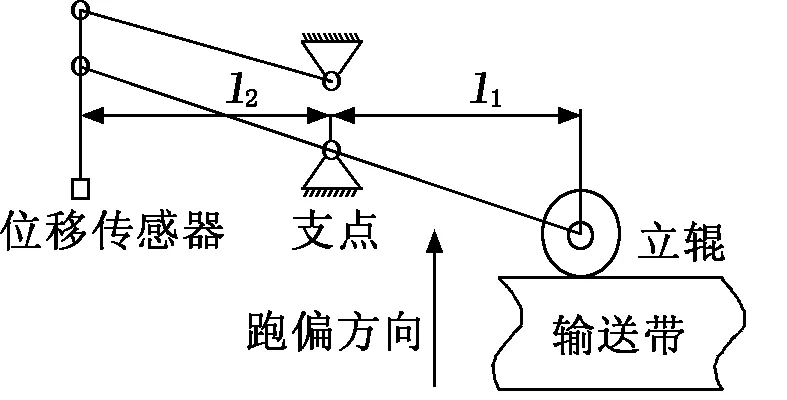

根据纠偏系统的工作原理可知,偏移检测装置的精确测量是保证纠偏量正确的先决条件,这样才能避免由检测带来的误差导致过调或缺调,因此偏移检测装置的设计也成为整个系统的关键。实际纠偏过程中,偏移检测装置需同时检测跑偏量以及跑偏的速度,根据这个要求设计了如图4所示的偏移检测装置。

图4 偏移检测装置设计图

由图4可知偏移检测装置的原理:立辊与胶带的侧面直接接触,立辊轴固定于连杆并通过连杆与位移传感器相连,形成类似于杠杆的结构。当输送带发生跑偏时,立辊由于时刻保持与胶带的接触,因而会产生相应的运动同时转动连杆,使得位移传感器与上方信号板之间的距离发生变化,因此即可测得位移传感器的位移,再由简单的几何学公式即可计算出输送带的偏移量。该装置原理清晰且结构简单方便,易于维护,对于输送带的正常工作影响也较小。

3.2 跑偏量及跑偏速度的计算

如图4所示,立辊中心与固定支点间的水平距离为l1,垂直距离为s1,同理位移传感器至固定支点间的水平距离为l2,垂直距离为s2。连杆与水平线的夹角为θ,那么输送带的跑偏量可以表示为:

Δs1=s1·sinΔθ.

(1)

同理输送带的跑偏速度,可以通过以下的计算公式获得:

(2)

即跑偏速度为跑偏距离、偏角增量余弦值与偏角随时间变化率三者的乘积。

4 纠偏系统的验证

将该纠偏系统设计、制造并在实验室进行相关测试后应用于某煤矿的实际生产中。在该煤矿现场按照要求安装纠偏系统,根据为期一个月的现场使用效果及测量表明,由传送带偏移造成的物料抛洒、胶带跑偏磨损等常发的机械故障与资源浪费情况相较于一个月前下降了60%,同时传送带的使用寿命提升了26%。因此可以证明本文所设计的纠偏系统在纠偏上的有效性,有利于煤矿传输阶段的稳定、有序、安全工作,也同时提升了整体传输设备的工作性能,为其他类型的纠偏形式及煤矿传输设备的升级改造提供了借鉴,具有一定的现实意义。