某曲柄块加工工艺研究

邓文星,闫佳佳,韩利萍,李世温,周 斌

(山西航天清华装备有限责任公司 工艺处,山西 长治 046000)

0 引言

曲柄块是某产品的关键件,由于该零件材料去除量大,加工完成后仅有一处连接部位(12 mm×5 mm),导致产品在加工后因应力释放产生严重变形。另外,该零件去除余量大,刀具消耗大,与目前推行的精益生产理念不符。故急需改善生产条件,解决质量不稳定的矛盾,满足批量生产和提升效率的要求。

1 零件工艺分析

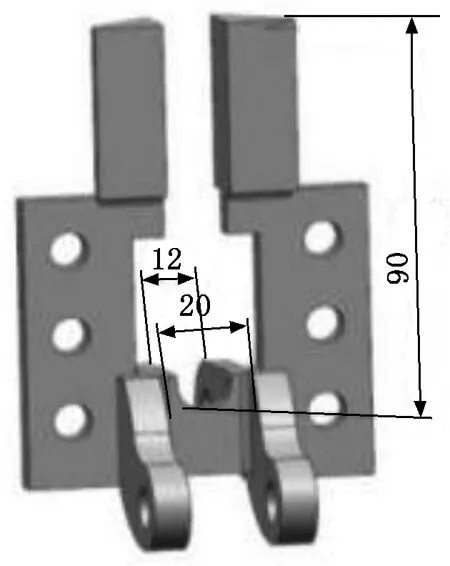

某曲柄块结构示意图如图1所示。

图1 曲柄块结构示意图

曲柄块材料为40Cr低温合金钢,结构较复杂、加工面较多,机械加工劳动量大。主要特征有顶部两处斜面、中间深度为90 mm的槽、曲柄两侧宽度分别为12 mm和20 mm的槽以及各孔。工艺风险主要是频繁装夹和对刀造成误差累积,特别是中间连接部位只有12 mm×5 mm,应力释放导致工件变形,产品质量难以保证。

2 零件加工技术方案

2.1 刀具选择

铣削加工时都期望提高材料去除率,以往常用刀具为D50方肩盘铣刀[1],因其采用大切深大切宽来满足材料去除率的要求,所以加工效率高。然而,在此产品进行开粗时,因材料硬度较高,采用方肩铣加工时,易导致刀具和工件接触时间长、切削温升快、刀具颤动大,加工过程不稳定,进而影响刀具使用寿命,增加了刀具成本,降低了加工效率,因此不选用该类型刀具进行开粗。本次加工采用D20硬质合金铣刀,该刀具具有硬度高、耐磨、强度和韧性好等优点[2]。

2.2 加工工序优化

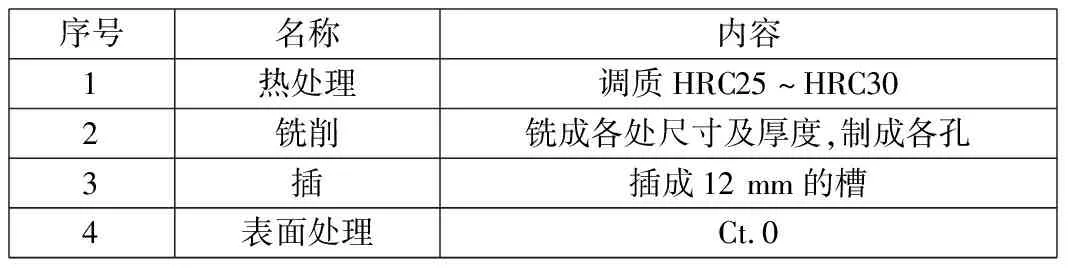

通过对加工工序进行调整,重新设定加工方案,先将圆棒料进行粗加工再进行调质处理,以满足热处理性能,同时消除大部分加工内应力[3]。优化前主要加工工序如表1所示,优化后主要加工工序如表2所示。

表1 优化前主要加工工序

表2 优化后主要加工工序

3 方案应用情况

根据实际加工机床类型,在UG软件机床库中调用匹配的机床型号,并将工件安装在工件台上,根据实际加工环境创建刀具夹持器[4],生成机床仿真切削加工轨迹,如图2、图3所示,加工过程如图4、图5所示。

图2 窗口刀轨1 图3 窗口刀轨2

图4 加工过程1 图5 加工过程2

通过NX软件模拟窗口加工刀路以及实际产品验证,窗口加工效果良好,表面光滑,圆角过渡自然。

通过调整加工工艺,重新设定加工方案,更换切削刀具,并采用动态铣削替代原始加工方法,最终使生产效率提高4倍以上,产品一次交验合格,产品质量得到了保证。最终成品如图6所示。

图6 实际加工最终成品

4 结语

采用新的加工方案,通过合理布置工艺路线,减少了异形零件装夹及找正次数,缩短了加工时间。采用三维建模提供理论模型、CAXA数控编程规范走刀路径,同时对刀具及参数进行优化,有效地解决了异形零件质量不稳定、加工变形的难题。不仅提升了加工效率、降低了加工成本,而且使产品质量得到了更好的保证。