粗苯乙烯塔液环真空系统腐蚀原因分析及应对措施

宁 玮,彭 晨

(中国石化青岛炼油化工有限责任公司,山东青岛266500)

某公司850 kt/a乙苯/苯乙烯装置于2011年8月开工,运行了约9 a,装置最高操作负荷达到120%。2017年1月23日,苯乙烯装置粗苯乙烯塔C401液环真空系统PA41出现泄漏,解剖检查发现,机泵筒体及叶片出现了严重腐蚀,腐蚀机理为碳酸腐蚀。通过升级真空泵整体材质达到了防腐蚀的效果,保证了装置的长周期稳定运行。

1 装置特点和工艺流程

粗苯乙烯塔是精馏系统中第一个分馏塔,也是最为关键的一个塔。由于苯乙烯为热敏性物质,高温下易聚合,所以粗苯乙烯塔在负压工况下操作,以有效降低塔釜温度,减少苯乙烯被加热次数,一定程度上降低了苯乙烯聚合的风险,同时也降低了装置的能耗。粗苯乙烯塔液环真空系统PA41为粗苯乙烯塔提供负压,是精馏系统的关键设备,如果该系统出现异常,整个精馏系统将被迫停工。

粗苯乙烯塔C401采用金属高效填料,塔顶操作压力(绝压)为24 kPa,操作温度为89℃;塔底操作压力(绝压)为33 kPa,操作温度为108℃。塔顶气相从C401塔顶馏出,依次进入粗塔冷凝器E402壳程、粗塔后冷器E419壳程、粗塔尾气冷却器E403壳程,最终不凝气排向液环真空系统PA41。液环真空系统的工作液为纯乙苯。操作参数和塔顶物流设计值分别见表1和表2,粗苯乙烯塔工艺流程如图1所示。

表1 粗苯乙烯塔操作参数

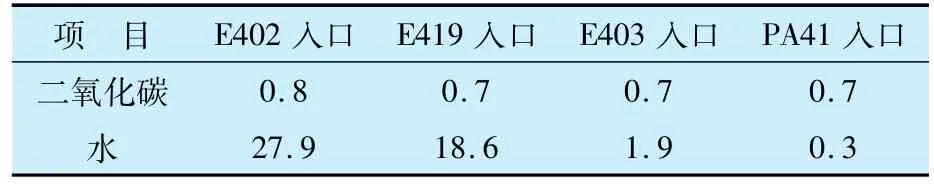

表2 粗苯乙烯塔塔顶物流(设计值) kg/h

2 腐蚀情况

2017年1月23 日,粗苯乙烯塔液环真空系统PA41B泵发生泄漏,对泄漏机泵进行解剖检查后发现:泵体腐蚀穿孔、叶轮遍布腐蚀坑,此现象为典型弱酸性腐蚀。筒体表面腐蚀穿孔和叶轮腐蚀情况如图2和图3所示。

3 腐蚀原因分析

3.1 操作分析

将粗苯乙烯塔C401的绝对压力由24 kPa降至16 kPa,这样既可以减少苯乙烯聚合损失,又可以节约塔底蒸汽热能,是节能降耗通常采取的办法。但在同等温度下,随着真空度的提高,水的沸点相应下降而其蒸发量上升,最终导致粗苯乙烯塔塔顶冷凝系统的负荷增加,粗苯乙烯塔液环真空系统PA41入口气相水含量随之上升。

尾气中气相水到达粗苯乙烯塔液环真空系统后,由于该系统出口压力远高于其入口压力,导致尾气中的气相水必然发生相变,由气相变为液相后进入液环真空系统的工作液中,水含量较高的工作液不断在粗苯乙烯塔液环真空系统中循环使用,将吸收尾气中的部分CO2。

图1 粗苯乙烯塔工作流程

图2 筒体表面腐蚀穿孔

图3 叶轮腐蚀

3.2 设计气相组分与采样分析结果对比

尾气中含有CO2,工作液中含有微量水并且工作液呈酸性。所以,酸性腐蚀应该是造成粗苯乙烯塔液环真空系统腐蚀的主要原因。

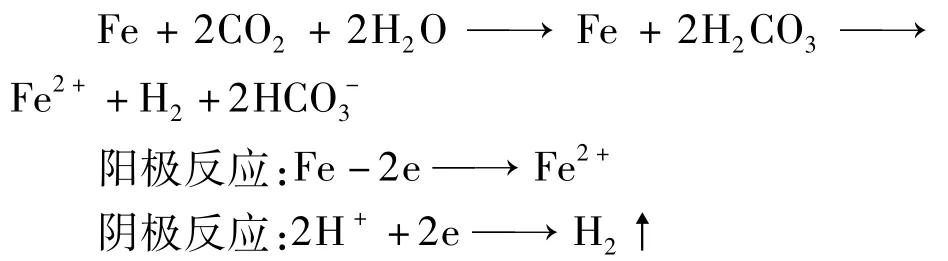

3.3 CO2腐蚀机理

CO2腐蚀是较为常见的工业腐蚀,水对钢铁表面的浸湿作用对该腐蚀起决定作用。在一定压力下,CO2在水中的溶解度随温度的升高而降低。CO2溶于水生成 H2CO3,而H2CO3是一种弱酸,不能够完全分解。当温度低于60℃时,钢铁表面生成不具备保护性的松软且不致密的FeCO3,且钢的腐蚀速率在此区域内出现极大值,此时腐蚀为均匀腐蚀[1]。CO2的腐蚀机理如下[2]:

PA41工作温度14.9℃,工作压力12.1 kPa,根据分析数据,塔顶不凝气中CO2体积分数超过6.43%。由于该处有微量水存在,CO2较易溶于水,形成H2CO3并与管道中的Fe发生电化学反应,造成设备腐蚀。

3.4 机泵材质

机泵叶轮材质为普通铸钢,筒体材质为Q245A,抗弱酸腐蚀能力较差。

4 应对措施

4.1 更换材质

根据现场腐蚀情况,设备生产厂家升级后的材质为:泵体316L、分配盘 CF-3M、侧盖 CF-3M、叶轮CF-3M。材质升级后,液环真空系统PA41的腐蚀被抑制。

4.2 注缓蚀剂

对系统组分无影响的情况下,可以加入缓蚀剂(如胺类、硫脲或咪唑啉类等)。在实际生产中,加入少量特定的缓蚀剂可以有效降低介质对管道的腐蚀,进而延长管道的使用寿命。

5 结 语

针对粗苯乙烯塔液环真空系统出现的腐蚀情况,对照工艺设计物流表,结合试验数据,系统分析了装置被腐蚀的部位和原因,并提出了有针对性的应对措施。检修期间应对存在腐蚀风险的区域逐一检查,对装置的优化操作应当整体考虑,避免对系统造成其他不良影响。