基于SNCR和分级燃烧技术的分解炉脱硝数值模拟研究

陈作炳,沈伟强,陈 响

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.苏州中材建设有限公司,江苏 昆山 215300)

氮氧化物是燃煤产生的主要污染物之一,如果不经过处理直接排入大气,氮氧化物会造成酸雨、光污染和雾霾等危害[1]。据统计,现有水泥熟料生产线年氮氧化物的排放量已经达200万吨以上,占全国总排放量的14%以上。2016年的《“十三五”节能减排综合工作方案》提出到2020年,全国NOx排放总量控制在1 574万吨[2]。降低氮氧化物排放的目标任重道远。

国内外学者对分解炉脱硝进行了大量研究。吕刚[3]采用理论分析、模拟实验和计算机模拟相结合的方法研究了分解炉内NO生成和还原规律,分析了分解炉内氮氧化物的分布特征。蔡吕清[4]研究了分解炉内生料分解过程中煤粉燃烧生成的NOx的转化过程。Bugge[5]等采用数值模拟方法系统研究了生物质颗粒燃烧产生的氮氧化物的生成规律,得出了最高氮氧化物生成时的空气过剩系数的范围。Hrvoje[6]基于N-S方程和拉格朗日方程模拟了一个工业分解炉的炉内内部物流化学过程,包括流场、温度场和分解反应,探索了颗粒反应机理和污染物生成机理。李莉[7]针对水泥分解炉内的低温、高浓度CO2、复杂多变气氛、大量水泥生料分解和煤粉燃烧过程相互耦合等特点,研究了分解炉内特殊工况条件下煤粉燃烧过程中燃料NOx的释放特性和生成机理。李秀秀[8]研究了煤粉燃烧过程及氮氧化物生成机理,探讨了温度、还原剂喷入参数等因素对氮化物脱除的影响规律。黄来[9]在机理分析的基础上对现行主体2 500 t/d水泥生产线的双喷腾分解炉进行了参数优化研究。Jakov[10]应用CFD code AVL FIRE商业软件数值模拟研究了一个工业用反应器的SNCR(selective non-catalytic reduction)氮氧化物控制过程,模拟结果对于电厂、水泥生产窑炉的氮氧化物控制有很好的理论指导作用。

笔者以某6 000 t/d的NST型分解炉为研究对象,研究其流场、温度场、NO浓度分布,并结合SNCR技术和分级燃烧技术探索一种新的脱硝方案,对水泥生产中分解炉处理氮氧化物提供一定的理论参考。

1 物理模型和网格划分

1.1 分解炉物理模型建立

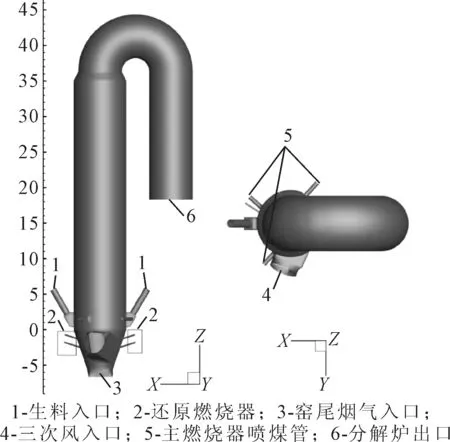

NST型分解炉是新型干法水泥生产中普遍应用的窑外预分解炉类型之一。图1是按照实际尺寸1∶1建立的NST型分解炉的几何模型。

图1 分解炉几何模型

按照实际工况,2个生料下料口的直径为900 mm,与分解炉中轴线呈30°对称布置。主燃烧器喷煤管的直径为496 mm,与下料箱平齐且中轴线呈水平态,按偏心圆Φ1 650 mm周向均布4个。还原燃烧器喷煤管的内径为220 mm,共选两组,两组煤粉管高度上相距1 200 mm布置;安装时,每组两个喷煤管偏心对称径向分布,偏心圆为Φ1 650 mm;其中,喷煤管的中心轴与分解炉中轴线呈75°向下倾斜。三次风管的直径为3 150 mm,其中轴线与分解炉中轴线偏心间距为1 118.5 mm,且呈75°向下倾斜。窑尾烟气入口截面的尺寸为3 300×3 300 mm。分解炉炉体为Φ7 420 mm的柱体,鹅颈管的直径为6 150 mm。

1.2 网格划分

考虑到研究对象NST型分解炉模型结构较复杂,尤其是在锥形体附近、缩口附近等特殊区域,采用在规则区域选用结构化网格,在重点关注区域选用非结构化网格的混合划分技术方案。从计算精度和计算速度角度考虑,采用整体划分结构网格的方式,将计算区域分成核心区与壁面区,在关键的位置进行局部加密。

图2为NST型分解炉的网格图。由图2可知,所划分的网格均匀性较好,扭曲率较低。采用结构网络划分的方式大大减小了网格的数量,总体质量达到了0.2,满足数值计算要求,对缩短数值计算时间及提高计算精度打下了良好的基础。

图2 分解炉网格划分图

2 数学模型和边界条件

2.1 数学模型与求解方式

在本研究中,气相湍流模型选择标准k-ε模型;颗粒相选择离散相模型,利用随机轨道模型计算颗粒的运动轨迹、停留时间及颗粒与连续相的相互作用;选择P1模型计算辐射传热;分解反应和NOx生成反应采用组分传输模型选择有限速率/涡耗散模型;挥发分析采用双步竞争速率模型,焦炭的燃烧采用动力学/扩散控制反应。

生料的分解按如下化学方程式进行:

(1)

其中反应的指前因子A为6.68×108s-1,活化能E为2.12×108J/mol。

以一阶迎风有限体积法化微分方程为差分方程,差分格式均采用一阶迎风差分格式,对离散方程组的压力速度耦合采用经典的SIMPLE算法,收敛因子调整为亚松弛因子,收敛标准均取各因变量相邻两次迭代残差小于10-5。

2.2 边界条件

对于稳定运行的分解炉,边界条件主要有进口和出口边界条件,及壁面边界条件和材料的物理属性。

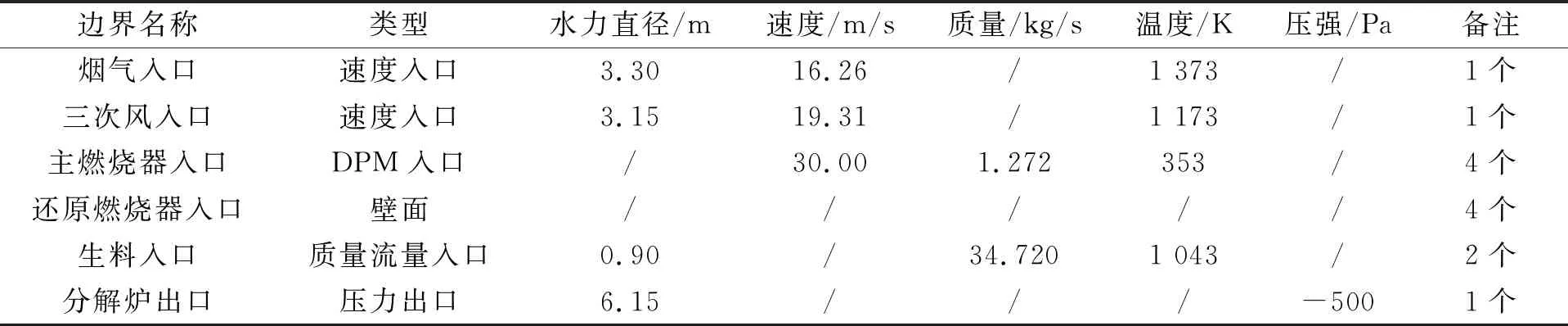

根据实际的运行数据,其中窑尾烟气的总量为500 415 m3/h,三次风的总量为541 385 m3/h,生料的投产量为250 t/h,主燃烧器的煤粉用量为18.3 t/h,所用煤粉的热值为5 978 kcal。给定边界条件如表1所示。

考虑到流体在流动过程中粘性层输运性质的变化,这种变化会带来湍流作用的减弱和层流作用的增强,产生的影响不容忽略。笔者选用标准壁面函数考虑粘性层输运性质的变化对流场的影响。对于壁面的粗糙度采取fluent的默认值。

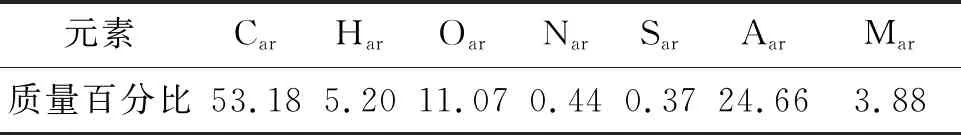

根据现场工艺规定以烟煤作为燃料,其煤样元素如表2所示。颗粒粒径分布和窑尾烟气组分如表3和表4所示,颗粒平均粒径为39.9 μm。

3 流场分析

3.1 速度场

图3为分解炉在y=0、x=0截面上的速度分

表1 进口和出口边界条件

表2 煤样元素

表3 颗粒粒径分布

表4 窑尾烟气组分

布云图和局部矢量图。通过观察云图可知,分解炉内除了鹅颈管、三次风和窑尾烟气的入口以及生料的下料处外,气相的速度分布基本上比较均匀,速度维持在8~12 m/s。窑尾烟气的速度在入口处达到最大值,为16 m/s。当烟气经过咽喉口后,随着锥体内径的急剧增大,烟气出现了喷腾效应,此后烟气的速度逐渐稳定在14 m/s,喷腾效果良好。

图3 分解炉y=0截面速度分布云图和局部矢量图(m/s)

从图3的局部矢量可知,在生料的投料口处形成了两个对称的涡流,涡流区的存在说明气流有效的阻止了颗粒相向下运动,同时涡流区也不断的裹挟燃料、气流和生料,为燃料的燃烧和生料的分解创造了有利的条件。

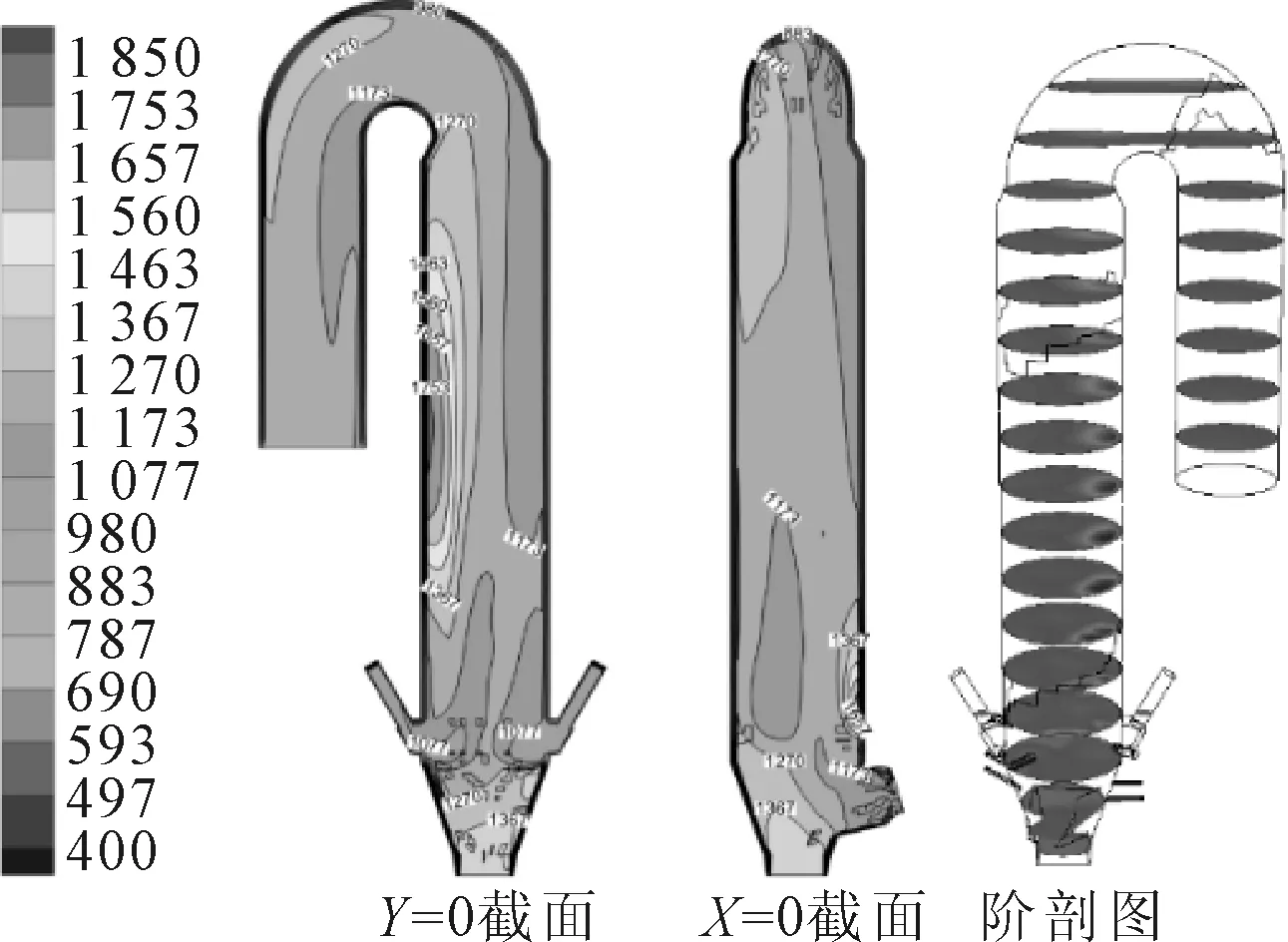

3.2 温度场

图4为分解炉的温度分布云图,从图4可知窑尾烟气以1 373 K的温度沿着中轴线方向进入分解炉,三次风以1 173 K的温度斜切的方式注入分解炉,两股气流在分解炉的锥体部位完成了热交换,混合风的温度约为1 200 K。由生料投料所形成的两个涡流区温度为1 077 K,涡流区存在着1 043 K的生料颗粒,353 K的煤粉颗粒以及1 200 K左右的混合气流,这说明在此处气相和颗粒相混合均匀。涡流区的温度已达到了煤粉热解所需的温度条件,煤粉开始热解,挥发分融入混合气流随之以螺旋上升的方式运动。煤粉在涡流区的上方燃烧,释放出大量的热生料分解后随着气相以1 173 K左右的温度一起运动。注意鹅颈管内的温度分布,在鹅颈管的外侧出现了一个相对低温区,说明在鹅颈管处还继续着未完全的分解反应,这从侧面突出了鹅颈管延长生料在炉体内的时间的作用。最终,熟料颗粒和少量未反应完的生料颗粒随气流经鹅颈管离开分解炉。分解炉出口的平均温度为1 187.37 K。

图4 分解炉温度云图(K)

3.3 NO的浓度分布

在水泥熟料烧成过程中,由窑尾烟室进入分解炉中废烟气中的NO不可忽略。因此,笔者根据日产6 000 t水泥熟料实际生产中窑尾烟室NO浓度(800 ppm),作为进入到分解炉中的NO浓度边界。

图5为分解炉内NO的分布云图。由图5可知,由于进入分解炉的窑尾烟气中含有800 ppm的NO,因此造成了窑尾烟室位置及分解炉锥形入口处的NO含量最高。当高温烟气继续流动而且遇到三次风时,三次风一定程度上起到稀释的作用,NO浓度迅速下至200 ppm以下;当窑内废烟气到达分解炉的主燃烧器附近时,因为低温燃料的进入,温度有所降低,煤粉还未发生燃烧反应,煤粉风和三次风共同稀释了该区域NO的浓度。气流接着上升时,温度逐渐辐射均匀,煤粉开始燃烧,NO的浓度慢慢增大,最后基本稳定在400 ppm左右,直到离开分解炉,在鹅颈管内,由于残留煤粉的反应,NO浓度又有一个增加过程,直到离开分解炉时,NO的浓度达到约460 ppm。

图5 NO浓度分布云图

4 脱硝方案设计与模拟

4.1 方案设计

选择性非催化还原SNCR技术由于其具有较简单的工艺流程,控制参数点较少等优点目前广泛应用于火力发电、水泥等各个行业。其主要工艺流程为将还原剂(通常为液氨、氨水或尿素等)喷入氮氧化物的密集区,在不存在还原剂的前提下,将NOx还原成N2,进而降低NOx排放的技术。其反应机理简化如下:

(2)

燃料分级燃烧技术是将燃料成比例的分两次送入分解炉,按功能将燃烧器划分为主燃烧器和还原燃烧器。还原燃烧器布置在靠近窑尾烟气的入口处,分配的燃料为总燃料的10%~20%,此时,在还原燃烧器区域内空气流量小于理论空气流量,因此还原燃烧器产生大量的还原性气体,从而还原由窑尾烟气引入的NOx,还原性气体形成的强弱和还原性气体产生的多少是控制NOx排放量的关键因素。

基于上述脱硝原理,综合SNCR技术和燃料分级燃烧技术的优点,现将结合NO浓度的分布给出分解炉内脱硝工艺的具体条件如下:

(1)根据NO的浓度特性及温度分布,对于本文选取喷射还原剂位置为分解炉高度为32 m处,此时对应的温度范围约1 000~1 100 ℃。

(2)根据工程实际,喷嘴数选定为4个,且周向均布,喷射方向垂直分解炉的中轴线。通过化学元素分析,总氨水的用量为0.048 kg/s,氨水的初始喷射速度根据经验值设定为40 m/s。

(3)还原燃烧器的燃料量为总燃料量的10%,即给定0.56 kg/s,煤粉入射速度按经验取值20 m/s。

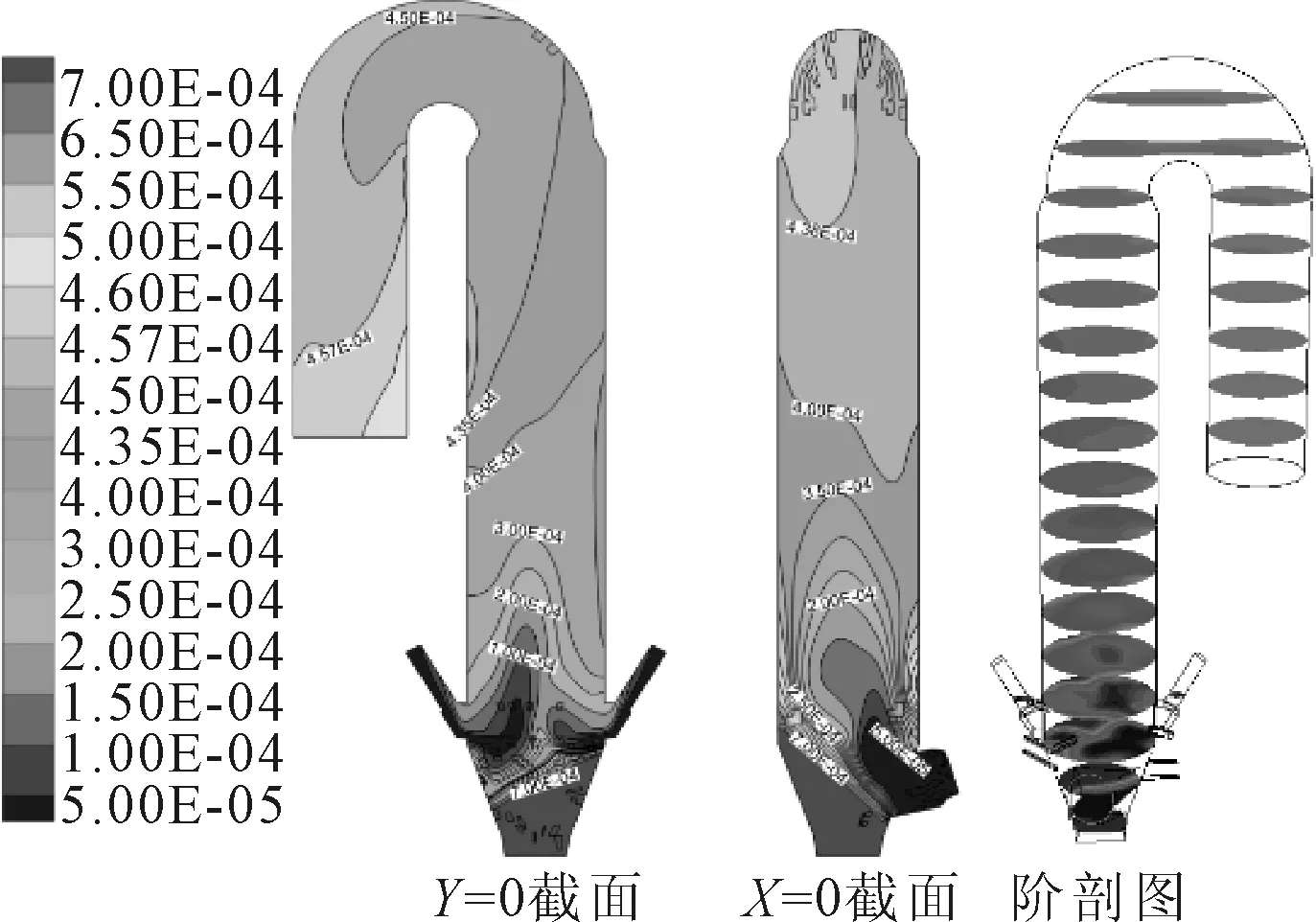

4.2 模拟结果分析

根据设定的脱硝条件,计算模拟脱硝后NO浓度分布云图如图6所示。

图6 脱硝后NO浓度分布云图

图6为采用分级燃烧和SNCR技术协同脱硝的方案后,分解炉Y=0、X=0截面上NO的浓度分布。考虑到降低烟气引入的NO浓度,在距烟气入口上方3~4 m的地方布置了4个还原燃烧器。从图6可知,在Y=0截面上,还原燃烧器区NO的浓度降至250 ppm,分解炉锥体内的NO浓度第一次下降是还原燃烧器的作用。窑尾烟气的入炉温度高达1 373 K,而还原燃烧器的煤粉用量仅为0.56 kg/s,这足以使还原区的煤粉迅速裂解,在还原区提供煤粉燃烧的氧气主要来自烟气中少量的氧,因此煤粉燃烧产生了大量的还原性气体,还原区的NO浓度下降。随着主燃烧器中煤粉被喷入分解炉内裂解并与三次风中的氧气混合发生反应,会快速释放出大量的热,导致煤粉中的氮元素被迅速氧化,以极快的速率生成NO,导致烟气中NO浓度大大增加。然而随着气体的快速流动与返混,NO会快速弥漫在分解炉内,分解炉内大部分区域NO浓度维持在350 ppm左右。氨水的喷嘴设置在32 m的高度上,周向均布4个,从图6的Y=0截面上看,氨水还原NO的主要区域在鹅颈管内。经过氨水还原NO后,分解炉出口处NO平均浓度降至206 ppm。

笔者采用脱硝效率来表示脱硝程度β,脱硝效率定义如下:

(3)

当没有采用脱硝处理时,分解炉出口处NO的平均浓度约为460 ppm,当采用分级燃烧技术和SNCR相结合的方式脱硝处理后,分解炉出口处的NO平均浓度为206 ppm,由式(3)计算可得脱硝效率约为55.22%,可见该脱硝方法在本条件下有较好的效果。

5 结论

(1)由于回转窑窑内烟气由窑尾烟室喷入分解炉,同时三次风切向旋入,造成分解炉内的气体以螺旋形向上流动及扩散,形成了气体的总流动规律为中心对称类抛物线的分布,在靠近壁面区的位置形成多处漩涡,这样有效增加了生料停留时间及炉内生料的返混度。

(2)笔者综合了燃料分级燃烧技术和SNCR脱硝技术,其中,还原燃烧器安装在烟气入口上方,并分配了分解炉总燃料的10%,即5.6 kg/s,煤粉入射速度为20 m/s;再选定高度在32 m处周向均布4个喷嘴,以氨水作为脱销剂,给定喷氨量为0.048 kg/s,喷速为40 m/s的反应条件。最终,模拟结果表明,分解炉出口的NO浓度降至206 ppm。脱硝效率达到55.22%。