污水处理厂节能优化措施分析及研究

陈建昌 李占江 袁国光 河钢邯钢能源中心

1 前言

随着环保要求的不断提高和节能意识的增强,对污水处理厂精准管理和成本能耗控制提出了更高的要求,需要长期对生产运行成本进行分析结束语与优化控制,对系统持续进行改善。在污水处理厂成本构成中,能耗指标是污水厂生产运行成本的重要组成部分,反映出污水厂运行效能与技术管理的先进性,其指标约占处理成本的50~70%左右,做好此项节能工作,具有十分明显的效果和降本增效意义。

2 概况

某钢厂工业污水处理厂于2004年投建,2006年建成投产运行,设计处理水量72000m /d,目前实际处理水量约62000m /d,处理后产水优于GB 18918—2002《城镇污水处理厂污染物排放标准》一级标准的A 类标准,达到GB 50050—1995《工业循环冷却水处理设计规范》水质要求,产水全部回用于钢厂生产系统循环补充水。

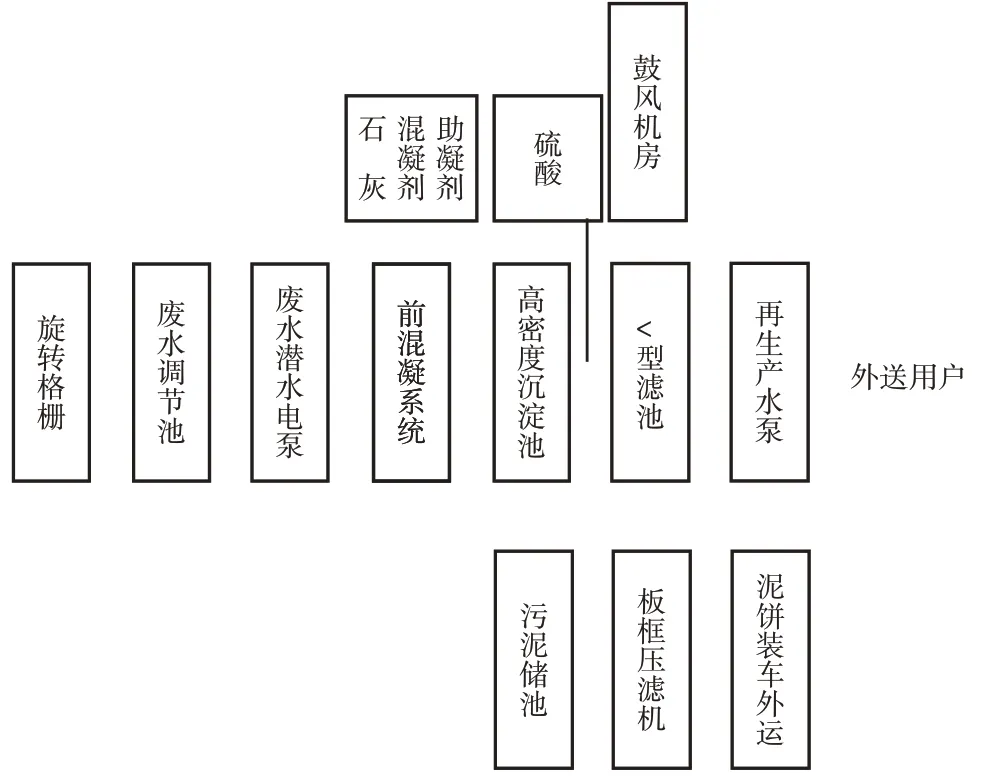

具体处理工艺流程为:生产废水净压力回收管网进入污水处理厂,先经旋转格栅进行杂物拦截,进入来水调节池,调节池内安装潜水搅拌器对废水进行搅拌防止其沉淀;废水经潜水电泵提升至配水池及前混凝系统,加入石灰、混凝剂、助凝剂进行混凝聚合反应;反应后中间水进入高密度沉淀池,通过斜管填料进行泥水分离,上部净水经回流渠,进入V型滤池,经滤池过滤后流入再生水产水箱,由压力泵组供给生产用户。斜管填料进行泥水分离后,污泥沉淀至高密度沉淀池下部,由底部污泥泵组输送至污泥储池,再经隔膜泵输送至板框压滤机,压榨成泥饼装车外运。

图1

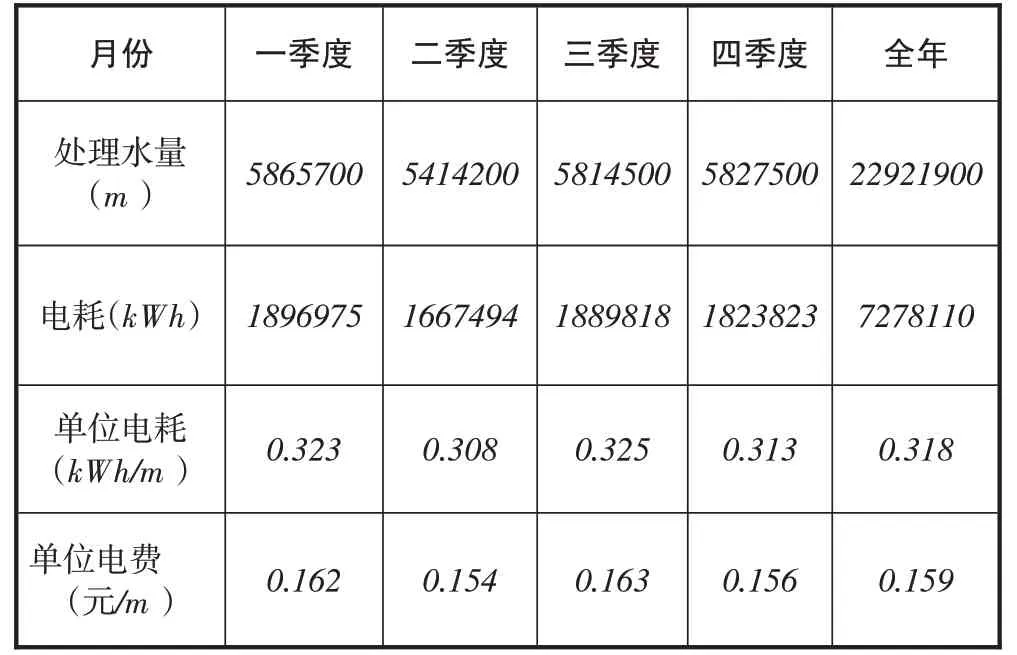

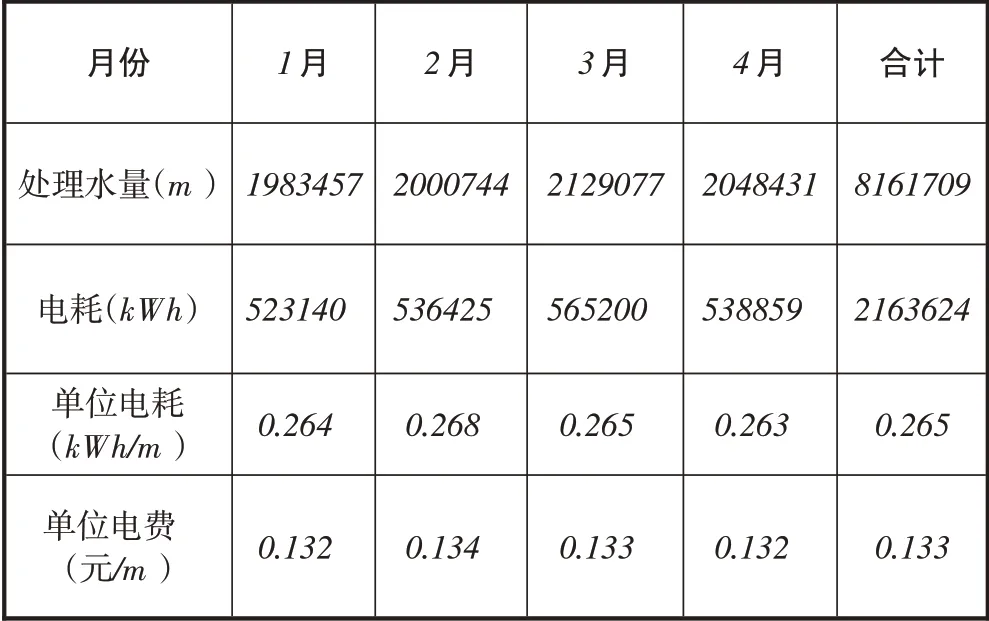

附表:2018年污水处理厂耗电量统计表

3 运行能耗现状

污水厂运行能耗主要为电耗、仪表用压缩空气消耗。通过对该污水厂2018 年运行能耗进行统计分析,电耗为0.159元/吨水,压缩空气为0.005 元/吨水,电耗占到运行能耗的97%,是能耗节能控制、成本挖潜的主要优化目标。

目前我国目前污水处理电耗平均水平为0.26kWh/m ~0.40kWh/m ,从附表可以看出,该污水厂平均电耗约为0.318kWh/m ,尚有进一步优化挖潜的空间。

4 运行工艺耗电分析

通过对污水厂生产运行现状综合梳理,从三个方面对电耗使用中存在问题、节能优化空间进行了分析:

4.1 生产设备缺陷造成的电耗增高

通过对工艺、运转设备进行检查、核算,生产工艺中存在2项缺陷,导致设备运转电耗增加:

(1)调节池中共安装有潜水电泵4 台(Q=1050m /h,H=14m,55kW),由于出口逆止阀不严,部分污水通过逆止阀门回流至调节池,既造成了水的浪费,又增加了水泵的电耗。

(2)部分轧钢厂排水为压力排水,现工艺为先排入进水调节池,再提升至处理系统,造成此部分排水余压损失,并造成了二次提升。

4.2 可通过工艺优化降低的电耗

(1)污泥储池搅拌器:2座污泥储池共有搅拌器2套(电机22kWh),连续运行。根据高密度沉淀池污泥泵排泥的规律,对污泥储池搅拌器运行时间进行调整,按照污泥储池泥位来控制搅拌器运行时序,由连续运行改为间断运行。

(2)污水厂加药间设计聚合硫酸铁储药池为地下式,用加药泵加压至前混凝系统加药点,2台加药泵(电机0.25kWh)连续运行。通过对加药点位置和空间进行实际测量,建议安装高位加药储罐,加药方式由压力加药改为自流式加药。

(3)再生水外送泵是污水厂耗电较大的运行设备,配有5台中开双吸泵(Q=1000m /h,H=60m,220kW),目前外送压力平均约为0.42MPa。通过对供水用户的调研和管网运行的压力趋势计算,目前外送压力存在盈余,可以考虑适当降低外送管网运行压力,进而降低外送泵运行电流,节约电耗。

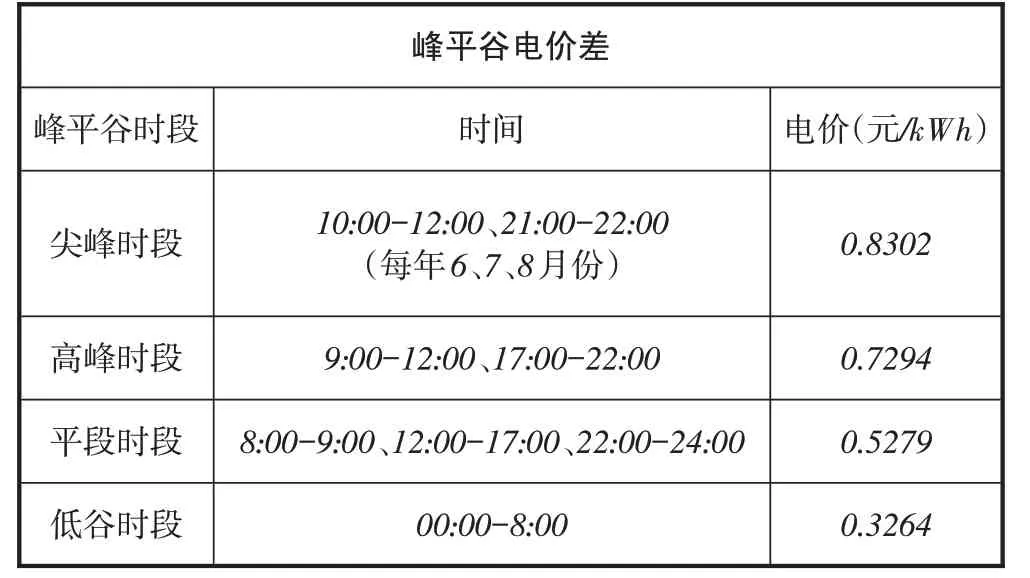

4.3 利用电网峰平谷电价差节约能耗

(1)高密度沉淀池污泥提升泵:可调整为谷段运行。

(2)板框压滤机隔膜泵:可调整为平段、谷段运行。

(3)V型滤池反洗时间:可调整为平段、谷段运行。

(4)污泥储池搅拌器:可调整为平段、谷段运行。

5 优化措施及效果

5.1 消除设备缺陷,避免电耗浪费

(1)对潜水提升泵逆止阀门进行检修,更换了密封配件,并对微阻缓闭装置进行了清洗调整,使得逆止阀门达到开关灵活、系统可靠、关闭严密的技术要求,消除了回流水的问题。故障整改后,减开1台潜水提升泵,按照运行电流90A核算,每月节减电量约33840kWh。

(2)对轧钢厂约100t/h 压力排水管道进行改造,由现排至废水调节池,改为直接排至配水渠,避免了二次提升的电耗,每月节减电量约2746kWh。

5.2 工艺实施优化,减少系统电耗

(1)按照系统排泥时序,对污泥储池搅拌器运行时间进行了间断运行试验,运营时间由每天24h核减为12h,重新修订运行时序后每月减少电耗13464kWh。

(2)对聚合硫酸铁加药方式进行了改造,在前混凝池上方安装了两个高位储药罐,两个储药罐一用一备,防止出现储药中断的情况,加药方式改为自流式加药,停运了2 台聚铁加药泵,每月减少运行电耗306kWh。

(3)通过对供水用户的调研和管网运行的压力试验,通过调节供水泵变频器频率,在满足用户正常供水需求的情况下,将外送压力由0.42MPa将为0.30MPa,降低了水泵运行电流。

根据N1方程,压力降低后,供水泵电机电流减少,电耗随之减少,计算可得,每月可减少供水泵电耗67361kWh。

5.3 合理使用峰平谷电价差,进一步节能降耗

根据电网峰平谷电价差,对生产工艺中间断运行的设备合理进行运行调整,按照“平谷段多运行,峰段(尖峰段)尽量停运”的思路,重新修订了污水厂运行管理规程:

(1)高密度沉淀池污泥提升泵,2台泵运行,每台每天运行4h 左右,采取谷段运行的方式,与峰段相比,每月节约电价差额904元。

(2)板框压滤机隔膜泵,2 台泵运行,每台每天运行6h 左右,采取谷段和平段运行的方式,与峰段相比,每月节约电价差额1141元。

(3)V型滤池反洗时间,所有滤池反洗时间均要求在平段、谷段进行,避免反洗泵在峰段启动运转,2台反洗泵,每台每天需运行4h左右与峰段相比,每月节约电价差额904元。

(4)污泥储池搅拌器优化为间断运行后,将运行时间调整为平段和谷段,进一步降低电耗费用。

5.4 实施后效果

以上节能优化措施全部实施后,污水厂耗用量明显降低,污水厂优化改造后平均电耗约为0.265kWh/m ,与优化改造前对比,降低了16.7%,节能降费效果十分明显。

系统优化后耗电量统计表

6 结束语及建议

(1)河北某钢厂污水厂节能优化策略,按照“找短板,结合电价调工艺”的思路,对污水厂污水提升系统进行了设备消缺大修,对混凝系统、加药系统、再生水回用系统进行了工艺优化,对污水厂生产运行规程进行了合理修订,已达到降能耗,减成本的目的。

(2)目前有很多污水厂投产年限长、设备和工艺老化、生产运行能耗达不到要求,在不进行大投资、改造下,降低生产能耗,尤其是降低电耗指标,达到节能挖潜、降低生产成本的目标,此厂的成功作法为面临同类问题的钢铁行业污水厂积累了宝贵经验。