一种利用工艺孔车加工大直径环形薄板的方法

马振全

摘 要:某产品为大直径薄板批量加工件,图纸外圆精度和平面度要求较高,利用常规方法加工,容易出现直径超差和平面度超差,利用工件现有的孔位加工工艺孔,将螺钉沉入端面,车加工时一次装夹完成,有效的保证了图纸的要求。

关键词:大直径薄板;平面度和圆度;工艺孔。

引 言

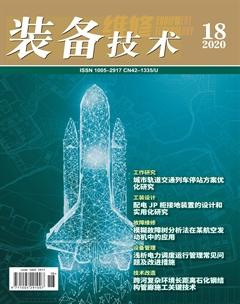

如图一所示,为一典型大直径薄板部件批量加工件,材质为碳素结构钢,图纸中外圆精度和两平面度要求较高,利用常规方法加工,容易出现直径超差和平面度超差,利用工件现有的孔位加工工艺孔,将螺钉沉入端面,车加工时一次装夹车加工完成,有效的保证了图纸的要求。

2.1 常规加工方法

常规加工方法为先进行工件外形精车,然后再进行钻孔,具体如下:

精车时利用四爪夹盘夹持外圆,车加工内孔及端面见光,试验结果:由于车加工第一个端面时见光即可,吃刀量0.2-1mm,吃刀量较小,车加工第一个平面后测量平面度约为0.06mm,内孔椭圆0.15mm。

四爪撑内孔加工外圆及另一端面至图纸尺寸,试验结果:由于厚度方向的余量都留在了这一侧,所以厚度加工余量较大,加持力过大会造成工件变形,加持力过小工件容易松脱,加持力很难控制,经过熟练工反复试验,加工后测量另一端平面度0.1mm,外圆椭圆0.2mm,加工效率较低,工件外圆精度不能保证。

钻孔时对称找正外圆,反复找正符合图纸位置度要求后进行钻孔加工。

试验结论:随着四爪夹盘夹力逐渐加大,工件越容易变形,但是四爪夹盘夹力越小,工件容易松脱,吃刀量也会越小,加工效率低,即使熟练操作工采用常规的加工方法也不能保证图纸的要求。

2.2利用工艺孔加工方法

2.1.1 工序流程

车加工一平面→预钻孔→精车加工→精钻孔。

2.2.2流程说明

1.加工一平面:根据前期试验,吃刀量越小工件变形越小,采用四爪夹工件外圆,车加工一端面见光,吃刀量很小,工件不易松動,加工效率高,而且容易保证图纸粗糙度。

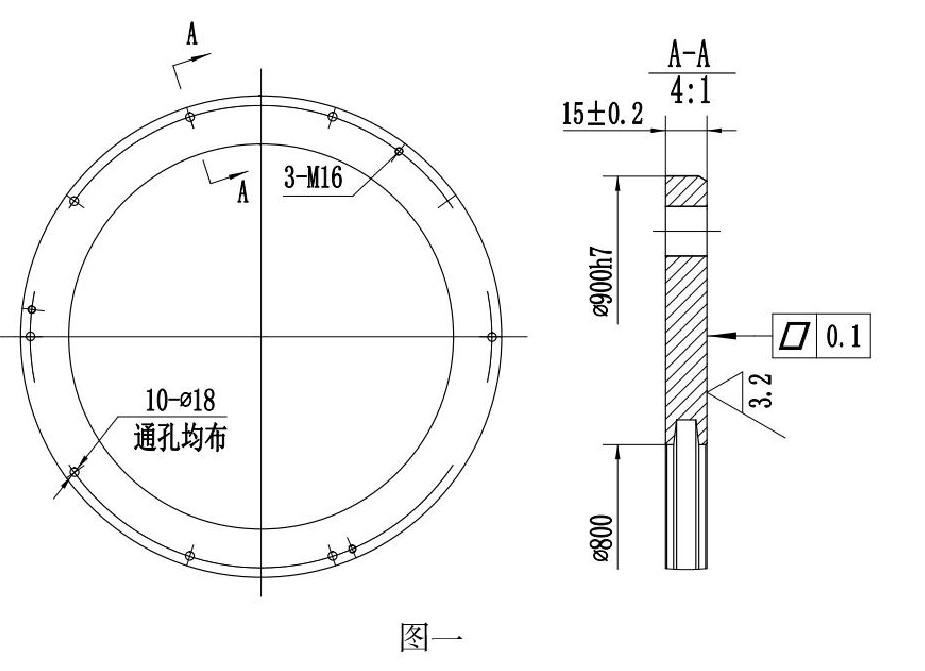

2.预钻孔:在数控钻床预加工10-φ16沉孔,如图二,保证M10内六角螺钉头低于精加工端面即可。

3.精车加工:用四爪装夹工装盘,首先将工装盘找正并夹紧,由于工件是批量加工,后续工装盘不再进行拆卸及找正,将工件放置到工装盘上,安装内六角圆柱头螺钉,将工件固定在工装盘上,考虑工件的余量,可粗略找正或不用找正即可进行加工,粗、精车加工外圆、端面、内孔及槽部,实现了一次装夹加工端面和外圆,节省了倒面的时间,同时也保证了外圆精度和平面度要求。

4.精钻孔:制作简易工装利用2个沉孔进行粗略定位,根据孔位置度要求确定是否再进行精确定位,定位后即可进行精钻加工,领用已加工工艺孔定位进行找正,节省了找正的时间。

2.2.3试验结果

经过试生产和批量加工证明,该工艺方法完全能够满足图纸要求,而且车加工和精钻加工无需进行找正,生产效率明显提高,普通操作者也可以进行操作加工。

结论

针对类似大直径薄板工件,平面度和直径精度要求都较高的情况,利用常规加工方法很难保证图纸要求,可以根据工件自身特点,利用图纸中的孔位预先加工连接工艺孔,为后续车加工提供方便,保证产品加工高质量、高效率,是批量生产此类部件行之有效的技术方法。

参考文献

杨叔子 主编 《机械加工工艺师手册》 机械工业出版社 2001.8