茶园电厂1、2号机组氧化风系统连通运行分析

姜友

【摘 要】我厂1、2号机组脱硫系统经超低排放改造后,每台机组各增加了一台氧化风机,设计单位给出的氧化风机运行方式指导意见为:两运一备,在这种运行方式前提下未充分考虑到机组负荷率及入炉煤硫份对氧化风量的需求量。为深入推进节能降耗和运行精细化管理工作,脱硫专业管理人员经认真研究氧化风对脱硫系统的影响及相关理论计算,提出并实施了两台机组脱硫氧化风系统母管连通运行及氧化风机运行方式深度优化的方案,不但提高了氧化风机运行的灵活性,还提高了机组的经济性。

【关键词】脱硫系统; 氧化风机; 氧化风量; 氧化风母管连通; 亚硫酸钙

1、 概述

我厂2×660MW超临界“W”火焰锅炉燃煤发电机组于2015年12月31日建成投产,同步投运FGD脱硫及SCR脱硝设施。烟气脱硫装置采用石灰石-石膏湿法烟气脱硫工艺,不设原、净烟气挡板及旁路挡板,不设GGH。原设计为一炉一塔,一塔设2台氧化风机,一运一备,每台氧化风量至少为30000 Nm3/h,压头为119.3kPa,设计脱硫入口烟气SO2浓度9800mg /Nm3,烟气量2099000Nm3/h;经过超低改造后为一炉两塔串联,新增一个吸收塔为后塔,与原有吸收塔串联运行,每炉新增一台氧化风机,和现有两台氧化风机形成两用一备,氧化风量至少为30000 Nm3/h,压头为119.3kPa,设计脱硫系统入口烟气SO2浓度12000mg/Nm3,烟气量2236000m3/h。超低改造前两塔氧化风系统只能单独运行,改造后为了提高氧化风机运行的灵活性及经济性,将1、2号机组氧化风系统母管进行连通运行。

2、 氧化风系统连通运行的目的

2.1提高了氧化风机运行的灵活性,即在一定量负荷及硫份的情况下,可以减少氧化风机的运行台数,达到节能降耗的目的。

2.2减少了氧化风机的启、停次数,即提高了氧化风系统运行的完全稳定性,也延长了氧化风机的使用寿命。

3、氧化风的作用

燃煤电厂所用燃料为原煤,而原煤中含有一定量的SO2,这些含有SO2的原煤在燃烧后会生成相应量的气态SO2,如果这些SO2不经过处理直接排入大气会对当地的环境造成严重的污染。为了降低SO2的排放,减少对环境的污染程度,国家先后下发了节能减排的相关规定及标准,如现行标准《火电厂大气污染物排放标准》(GB 13223-2011 )中就明确规定,烟气中SO2排放标准必须小于35mmg/Nm3。为了严格执行落实国家节能减排的相关规定及标准,使烟气中的SO2达标排放,电厂在烟气系统中设置了SO2处理系统及相关装置,即FGD。烟气中的SO2被吸收塔中的浆液吸收后与吸收剂发生化学反应生成相应量的亚硫酸钙,亚硫酸钙又与氧进一步发生化学反应生成硫酸钙晶体后被排除。如果这些亚硫酸钙不及时被氧化,含量就会逐渐升高,轻则引起脱硫效率降低,脱水困难,副产品石膏品质变差,机组被迫降低负荷运行等,但经过及时处理是可以恢复正常的;严重时将会造成吸收塔中的浆液中度,无法维持FGD的正常运行,不但机组会被迫停机,还得花大量的人力物力处置中毒的浆液。为了维持吸收塔浆液中的亚硫酸钙在正常值,就需要相应量的氧气,虽然燃烧后的烟气中含有一定量的残氧,但远远不够,这就需要氧化风机强制鼓入相应量的氧化风将浆液中多余的亚硫酸钙强制氧化为硫酸钙,以此来维持FGD的正常运行及提高副产品石膏的品质。

4、氧化风系统连通运行的影响

4.1氧化风系统连通运行期间如果调整不当,做不到精准控制将会造成氧化风量过剩或偏少。当氧化风量过剩时,富余的空气以气泡的形式从浆液中溢至浆液表面,一方面助长了浆液起泡的速度,吸收塔形成虚假液位,如因虚假液位造成溢流而被迫降低吸收塔液位运行,将会导致吸收塔浆液氧化空间及时间的减少,从而导致亚硫酸钙不能被及时氧化,即在氧化风量实际过剩的情况下,由于利用率太低,也会导致亚硫酸钙含量升高;另一方面,氧化风利用率降低,吸收塔内部阻力增大,造成氧化风机及引风机能耗增加。

4.2当氧化风量偏低时,一方面吸收塔浆液中的亚硫酸钙得不到及时强制氧化,浆液中的亚硫酸钙含量就会逐渐升高,当亚硫酸钙含量偏高时就会形成一种亚硫酸钙和硫酸钙两种物质的混合晶体,这种晶体会在脱硫设备表面形成一种叫CSS的软垢,特别是在自然氧化后会形成硬垢,从而造成脱硫设备及管道堵塞,如果亚硫酸钙过高时,亚硫酸钙会析出并沉积于石灰石表面,致使石灰石颗粒表面钝化,阻碍了石灰石的继续溶解,导致石灰石利用率降低和脱硫效率降低。根据相关资料得知,当亚硫酸钙超过了悬浮液的吸收极限就会以亚硫酸钙晶体的形式开始沉积,当相对饱和浓度达到一定值时,亚硫酸钙晶体将在悬浮液中已有的晶体表面进行生长,导致吸收塔内部结垢,而且产生的亚硫酸钙会随溶液渗入防腐内衬及其毛细孔内,当FGD停运浆液倒空后,溶液中的亚硫酸钙析出并结晶,随后体积发生膨胀,使防腐内衬产生应力,导致严重得剥离损害。

5、氧化风系统连通运行的经济效益

空气密度因环境温度的不同而有所不同,环境温度越低,空气密度越大;反之,环境温度越高,空气密度越小。顾氧化风机的出力也不是恒定的,会因空气密度的不同而有所不同,空气密度较大时氧化风机出力相应就会增大;反之,空氣密度较小时,氧化风机出力相应就会减小,相匹配的就是氧化放风机电流的升高或降低,即耗电量的不同。根据茶园镇2019年年平均气温16.5度,我厂氧化风机相关运行参数得知我厂氧化风机在这一环境温度下的单位时间耗电量为1084kWh/h。假设每天氧化风系统连通运行8小时,每天可节电8672 kWh/h;再根据2019年双机同时运行的天数(222天)及现行电价(0.3515)进一步得知我厂氧化风系统连通运行后全年的节电情况。如下表

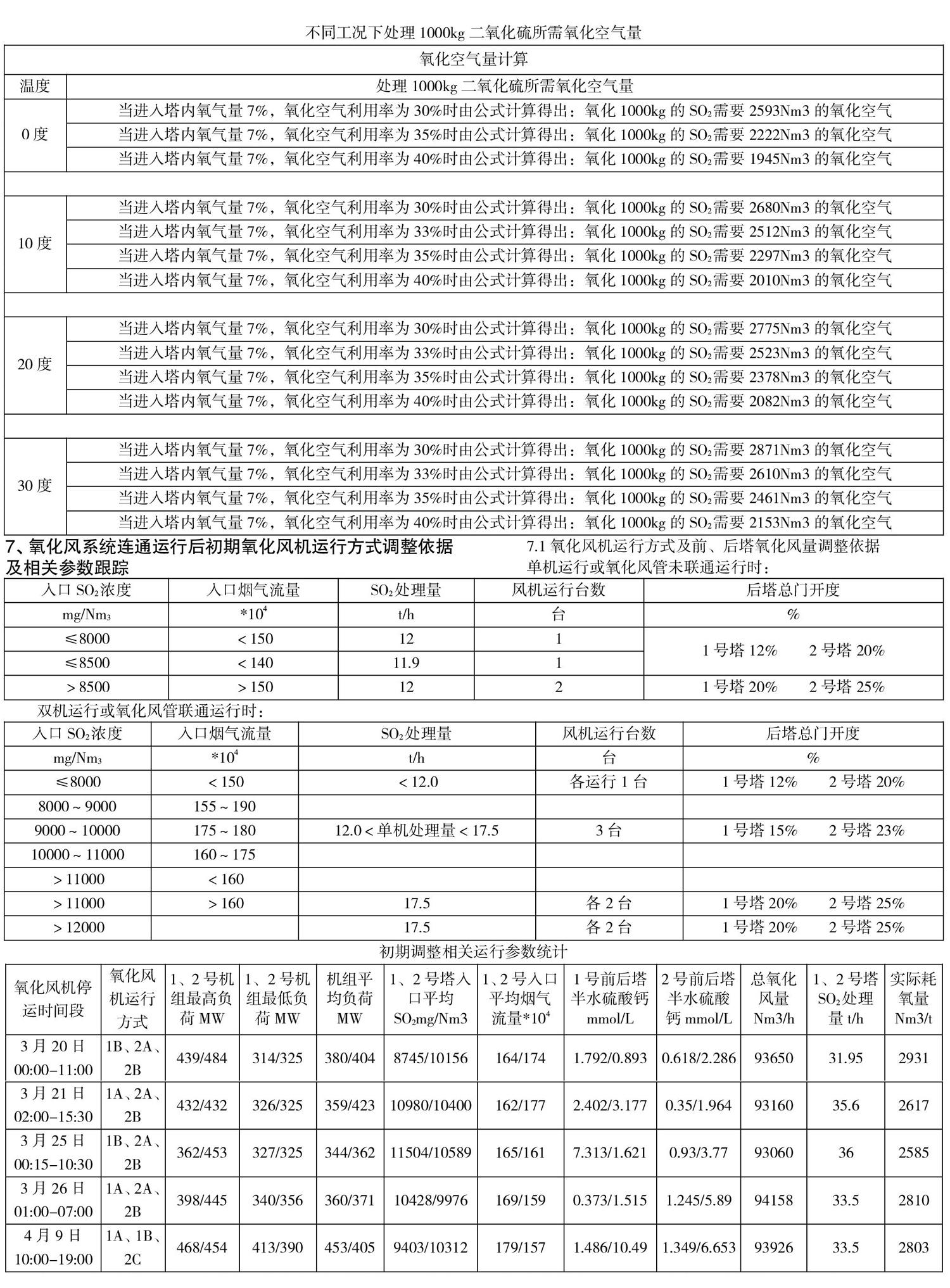

6、氧化风量理论计算

6.1氧化风量计算公式

氧化风量=烟气流量*入口二氧化硫浓度*(1-吸收塔吸收区的自然氧化率)*脱硫效率/二氧化硫分子量*氧硫摩尔比/氧化空气利用率*干空气分子量/(干空气中氧的含量*干空气密度)

备注:脱硫效率99.9%;吸收塔吸收区的自然氧化率7%;二氧化硫分子量64kg/mol;氧硫摩尔比0.5;氧化空气利用率33%;干空气分子量29kg/mol;干空气中氧的含量21%;干空气密度1.205kg/m3.

说明:因我厂所在地全年平均气温在16.5℃左右,故空气密度取的是环境温度20℃时的值;我厂吸收塔入口原烟气中氧量较低,特别是高负荷时,只有4%左右,燃烧调整不当时会更低,加之烟气流速及液气比随时都在发生变化,故自然氧化率取值为7%; 1、2号吸收塔经超低改造后,只是将1、2号吸收塔氧化风母管进行联通,氧化风系统并没有进行相应的升级改造,如前、后塔氧化风均无流量计,前、后塔之间无烟气二氧化硫浓度测点,后塔氧化风总门为普通手动挡板门,开关线性很不好(如从100%关至20%与从0%开至20%,同样是20%的阀位,但氧化风压力偏差很大,即阀门内部挡板开度是有很大差别的)等;所以在吸收塔实际运行中即不知道前、后塔单独的二氧化硫脱实际出量,也不知道前、后塔的实际氧化风量,调整前、后塔氧化风量只能通过开关后塔氧化风总门的方式来控制后塔氧化风压力,造成氧化风量利用率较低,及参照其它电厂氧化风的利用率,故我厂氧化风利用率先取值为33%。

6.2氧化风量计算

不同工况下处理1000kg二氧化硫所需氧化空气量

7、氧化风系统连通运行后初期氧化风机运行方式调整依据及相关参数跟踪

7.1氧化风机运行方式及前、后塔氧化风量调整依据

单机运行或氧化风管未联通运行时:

双机运行或氧化风管联通运行时:

初期调整相关运行参数统计

结论:由于前期调整没有找到太多的参考调整依据,只能凭经验调整,最终导致个别塔的CaSO3.1/2H?O异常升高,个别塔的CaSO3.1/2H?O又明显偏低,而且还很不稳定,不但吸收塔浆液品质没有得到保证,还使得氧化风量的利用率大大降低。

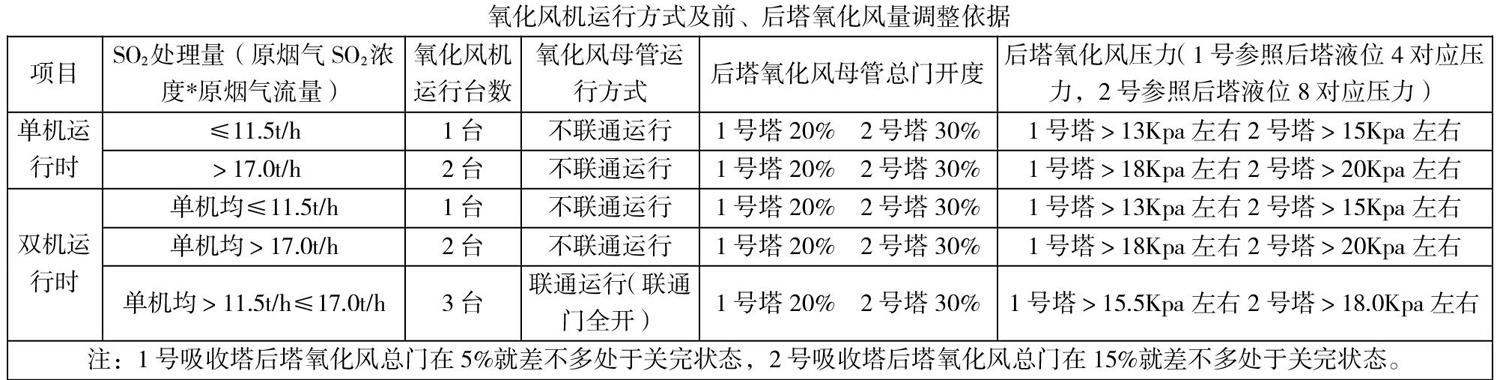

7.2氧化风系统连通运行后后期氧化风机运行方式调整依据及相关参数跟踪

氧化风机运行方式及前、后塔氧化风量调整依据

结论:在总结前期调整的经验后,为了找到一个相对稳定的参数作为调整参考依据,我们从现场及DCS内查看了相关参数,发现1号吸收塔后塔氧化风总管压力与1号后塔液位4及2号吸收塔后塔氧化风总管压力与2号后塔液位4的变化趋势是同步的,后来的实验调整就以这两个压力测点作为调整依据,经过无数次的调整、对比、取样化验、数据统计分析,吸收塔的CaSO3.1/2H?O基本都能控制在正常值内,说明了1、2号机组氧化风系统连通运行是可行的。

8、现场调整指导意见

8.1氧化风机无论在任何运行方式下,1号后塔氧化风总门开度不能低于12%,2号后塔氧化风总门开度不能低于25%,否则容易导致1、2号吸收塔后塔氧化風量不足,而前塔氧化风量又过剩。

8.2氧化风机无论在任何运行方式下,1号吸收塔后塔氧化风总门开度不能超过25%,2号吸收塔后塔氧化风总门开度不能超过35%,否则容易导,1、2号吸收塔前塔氧化风量不足,而后塔氧化风量又过剩。

8.3双塔运行需要调整为三氧化风机运行方式时,计算脱除量不能以平均值来确定氧化风机运行台数,必须以脱除量大的脱硫塔的脱除量来确定氧化风机运行台数。

8.4两塔三风机运行方式下,必须将氧化风机联通门全开,并加强后塔氧化风压力与后塔液位压力差的监视对照(1号吸收塔参照后塔液位4对应压力,2号吸收塔参照后塔液位8对应压力)。

8.5 1、2号吸收塔前、后塔液位、浆液密度必须严格按规定进行调整。

8.6监盘人员要加强原烟气SO2浓度及原烟气流量的变化,发现异常及时联系检修检查处理,并根据实际负荷、煤质及原煤硫份计算出大概的原烟气SO2浓度和原烟气流量来调整氧化风机的运行方式。

8.7由于摸索时间不长,为防止浆液品质出问题,根据参考条件无论运行单台氧化风机或者三台氧化风机,运行时间超过8小时后,必须取对应脱硫塔浆液送化验室,及时化验CaSO3.1/2H?O含量是否严重超标(正常值一般情况下在2%左右)。

8.8单台氧化风机或者三台氧化风机运行时,若发现脱硫塔出口SO2不正常升高,浆液呈浆糊状,脱水效果明显变差,及时增启氧化风机,并将1、2号塔氧化风机分开运行。

9、需要其它专业配合处理的相关事项

9.1热工人员要保证氧化风系统相关参数的准确性,如吸收塔后塔氧化风总管压力,吸收塔后塔浆液各层压力(特别是1号吸收塔后塔液位4压力和2号吸收塔后塔液位8),吸收塔前、后塔液位等。

9.2由于氧化风系统连通运行工况时间不长,还达不到精准调整,为了保证吸收塔浆液品质及收集更多数据,在氧化风系统连通运行期间会不定时取样化验,便于及时了解吸收塔浆液中亚硫酸钙的变化情况,从而针对性的作进一步的优化调整,这就需要化学人员对送达样品应及时化验并给出正确结果。

10、我厂氧化风系统连通方式中存在的风险点

我厂1、2号吸收塔氧化风系统连通后,只在连通母管靠1号吸收塔侧设有一电动门作为连通与隔离,当该电动门发生机械卡涩无法关闭或关不到位的情况时,一方面会严重影响到1、2号吸收塔氧化风系统的稳定运行;另一方面会影响到停运吸收塔氧化风系统的隔离检修工作。为了提高氧化风系统连通运行期间的安全稳定性及停运吸收塔检修工作的有效隔离,建议在连通母管靠2号吸收塔侧增装一手动隔离门。