一体式载香凝胶装置研发

李兴建 宋俊锋 李选祥 罗金星 郭佳乐 普恒 胡志强

摘要:结合国内载香凝脂(简称凝胶)施胶在液态凝胶分层及加工工序多的问题,对其一次、二次搅拌装置及施加泵,从熔化温度、搅拌速度、胶泵供给等方面进行了分析,并根据分析结果采取了一体式凝胶施加装置研发,最终很好地解决了凝胶含量凝胶分层及加工工序多的问题,提高了生产效率。

关键词:载香凝脂;凝胶;密度控制;搅拌

中图分分类号: 文献标志码: 文章编号:

0 引言

凝胶是按照密度1:19重量比,70%的酒精水溶液溶比混合而成,常以固化成块状存放。凝胶施加应用到烟用滤棒成形中,首先要融化固态凝胶成液化状态,并充分搅拌防止液态状态下的凝胶分层;其次凝胶易融化、易凝固(融程:40~60℃),因此在输送的过程中要确保凝胶处于液态。香烟滤棒成形过程中,需要的凝胶密度为1.2g/ml,由于载香凝胶滤棒中的凝胶含量直接影响着香烟口感的差异,所以实现对滤棒凝胶密度的精确控制有着极为重要的意义。

1 凝胶施加的工艺流程

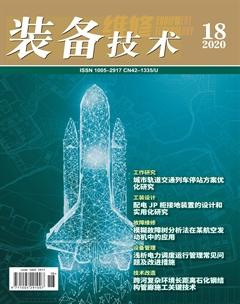

目前载香凝胶施加装置的工艺流程:

2 现有人工方式凝胶熔化搅拌、二次搅拌采样调研及实验验证:

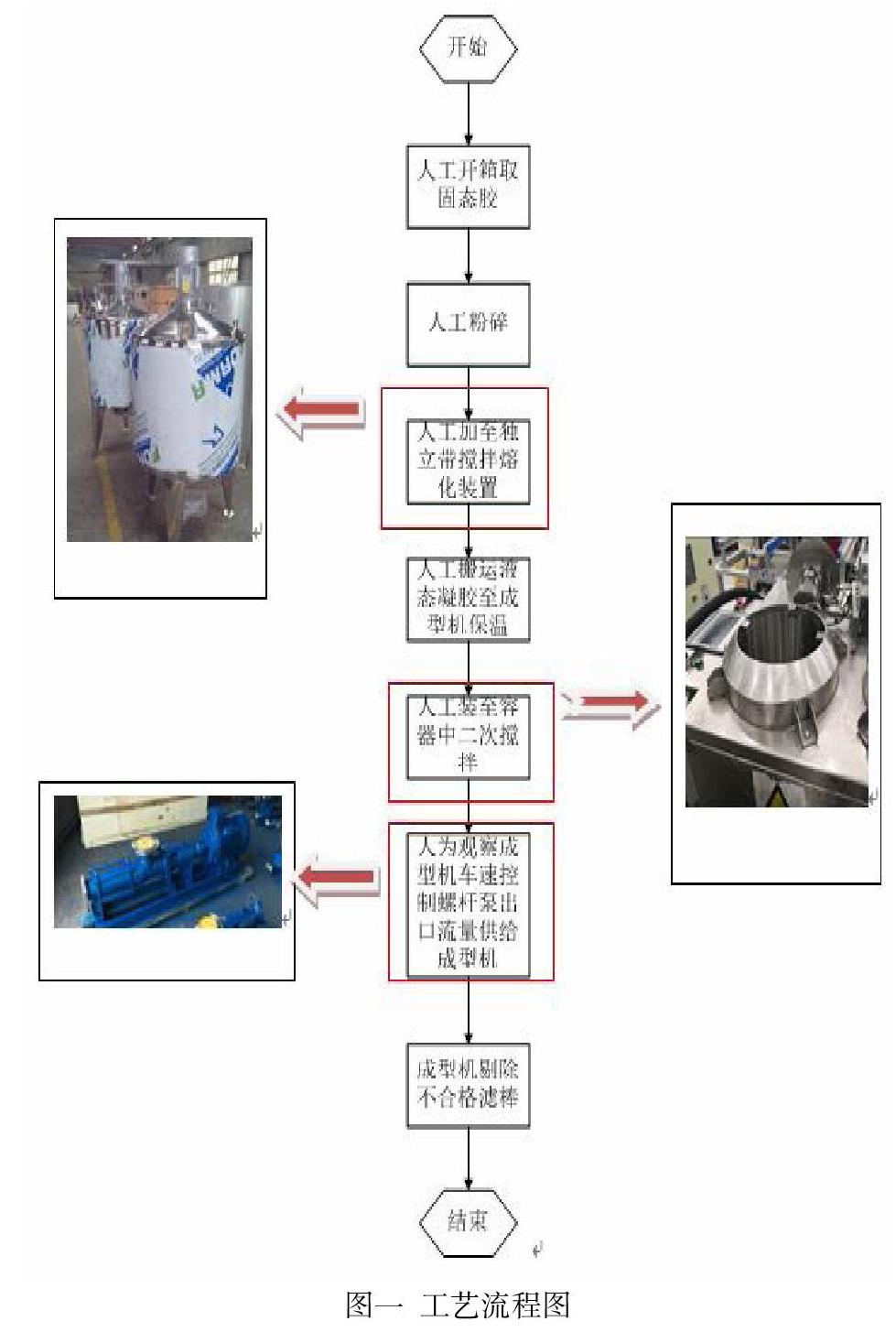

(1) 一次熔化搅拌情况调查

人工加至独立帶搅拌的熔化装置中,待固态胶熔化之后,取液态胶在同等温度下,通过科氏力流量计检测其密度:

(2) 二次搅拌情况调查

人工装至容器中二次搅拌之后,取液态胶在同等温度下,通过科氏力流量计检测其密度:

3 人工方式凝胶熔化搅拌、二次搅拌存在的问题

(1) 目前凝胶装置在施加过程中,需要人工参与的工序有人工粉碎、人工加至独立带搅拌融化装置、人工搬运液态凝胶、人工装至二次搅拌工序,人工参与工序较多,增加了人工成本。

(2) 通过实地情况调查研究发现一次搅拌平均密度1.00g/ml,在人工搬运至二次搅拌装置中时,平均密度为0.87g/ml,相比标准密度1.2g/ml相比,说明两次搅拌均不均匀,液态状态下的凝胶出现分层,并且在人工搬运后的凝胶密度变差值更加增大。

(3) 凝胶内的香精比重较少,在多次搬运的过程中,香精挥发,导致凝脂变质。

(4) 液态胶在搬运的过程中无保温,导致凝胶需要多次加热(变质温度为:80℃)。凝胶在多次加热的过程中温度爬升时间较难控制,通过质量检测凝胶出现不合格项。

4 设计方案

(1) 针对凝胶原料为块状固体,具有易融化,易凝固的特点,明确在输送全过程的恒温控制,采用自控温并带有保温层的输胶管,避免出现凝胶融化不均匀、温度过高导致的凝胶变质。

(2) 增设两桶融化,根据凝胶实际供给需求,调整融化桶溶剂,确实满足生产需求、提高生产率。

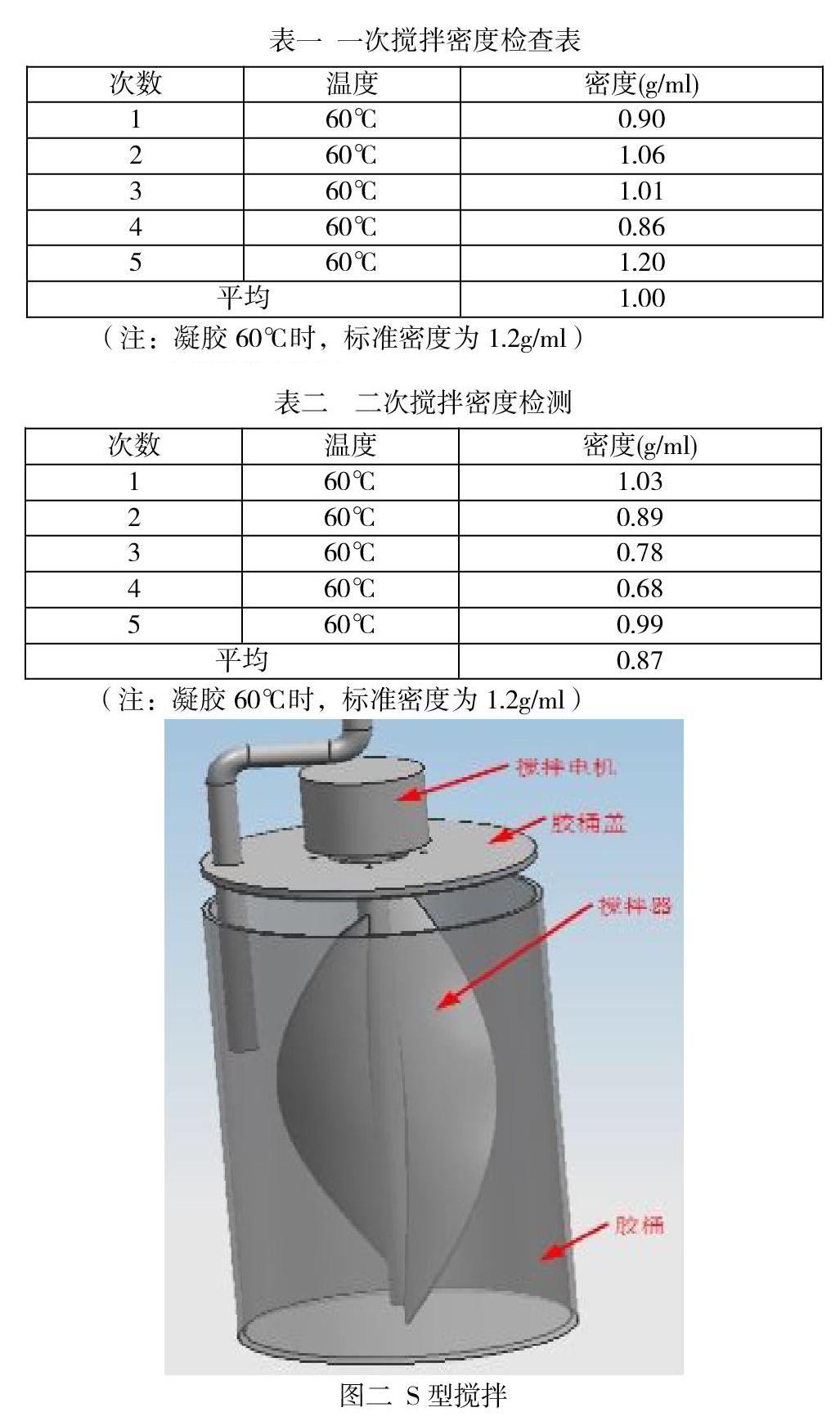

(3) 通过两次实验,凝胶在温度为60℃时密度≤1.2g/ml。通过多次实验搅拌器设计为S型叶片,在搅拌过程中S型叶片带动中心胶液向下运动,在胶液向下运动过程中挤压胶液促使胶桶边沿胶液向上运动,实现胶液内循环回流,使胶液在储胶桶内部达到充分混合均匀,密度达到1.2g/ml。同时胶液搅拌桶处于密封状态,内循环回流胶液向上产生的气体得到及时处理。原理如图二:

(4) 整合分离式施加方式,采用自上而下的设计结构,优化工艺路线、降低人工成本。原理如图三:

5 结语

一体式凝胶施加装置的设计验证,很好地解决了凝胶含量凝胶分层及加工工序多的问题,实现了凝胶液化密度达到精准控制的要求,较大的减少人工干预,同时也减少了人工成本,实现全自动化生产。

参考文献

[1].闻邦椿.机械设计手册:第1卷[M].北京:机械工业出版社,2017:3-58.

[2].纪建超,颜悦,哈恩华.溶胶-凝胶法制备AZO薄膜的研究进展[J].真空,2020-10-20.

[3].温荣严.聚偏氟乙烯基凝胶聚合物电解质的研究进展[J].储能科学与技术2020.0234

[4].臧传近,李磊磊.香精香料中的VOCs治理应用研究[J].山东化工.2020,15:248.

[5]窦维禹,赵福利.改性乳化沥青高温性能研究[J].武汉理工大学学报,2020-10-22。