耐张线夹压接质量的相控阵超声检测

李君华,梁世容,张兴森

(广西电网有限责任公司电力科学研究院,南宁 530023)

现场压接好的耐张线夹接头一般采用量取外径的方式进行压接质量判定[1],但耐张线夹的壁厚会受压接压力、压接速度等因素的影响而发生改变。鉴于传统的检验、分析手段,仅能用测量外径获得的数据进行耐张线夹压接质量判断[1],存在一定的局限性,不能直观地对耐张线夹内部压接质量进行判断分析。文章结合有限元仿真结果,提出了一种使用相控阵超声检测对耐张线夹压接后的壁厚以及产生的空腔进行成像检测的方法。通过分析相控阵超声检测的成像结果,可了解耐张线夹压接后的内部质量,对耐张线夹压接后的质量评判具有重要意义。

1 相控阵超声检测原理

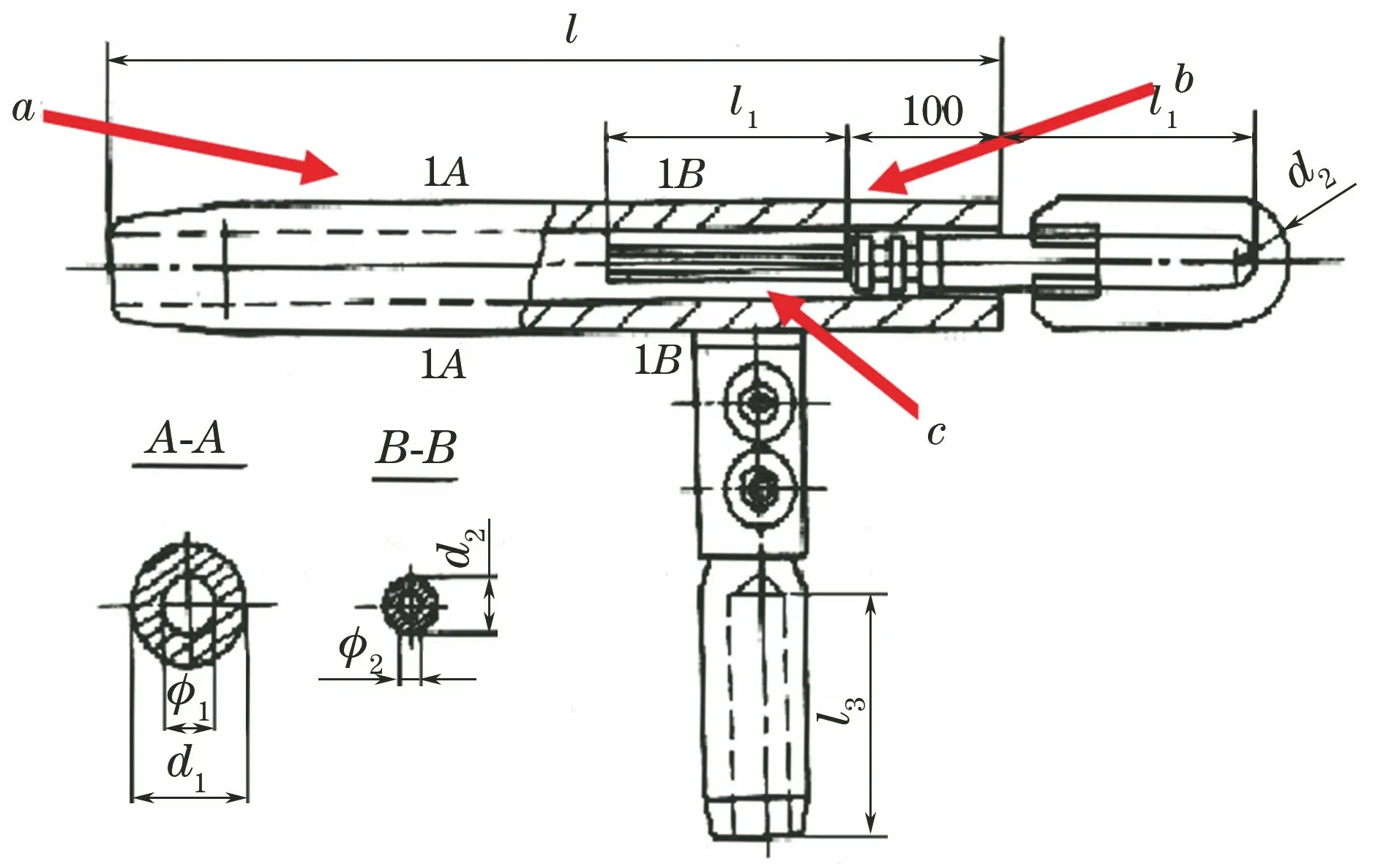

文章所讨论的耐张线夹型号为NY-240/40,其结构如图1所示,图1中a为铝绞线与铝套管压接处;b为槽口与铝套管压接处;c为钢芯与钢锚压接处。在现场使用时,主要的检测区域为钢芯与钢锚压接处、铝绞线与铝套管压接处和槽口与铝套管压接处。应在钢芯和钢锚部位压接完成后就立即检测钢芯与钢锚压接部位,避免其因压接工艺原因而无法检测。

图1 耐张线夹结构示意

耐张线夹经过液压压接后,工件不同贴合面之间会形成形状不规则的空气腔。当超声波在工件内部传播时,超声波遇到工件内部的空气腔,就会发生折射和反射。而其他部分的超声波会继续传播,直到材料的边界,再发生反射。

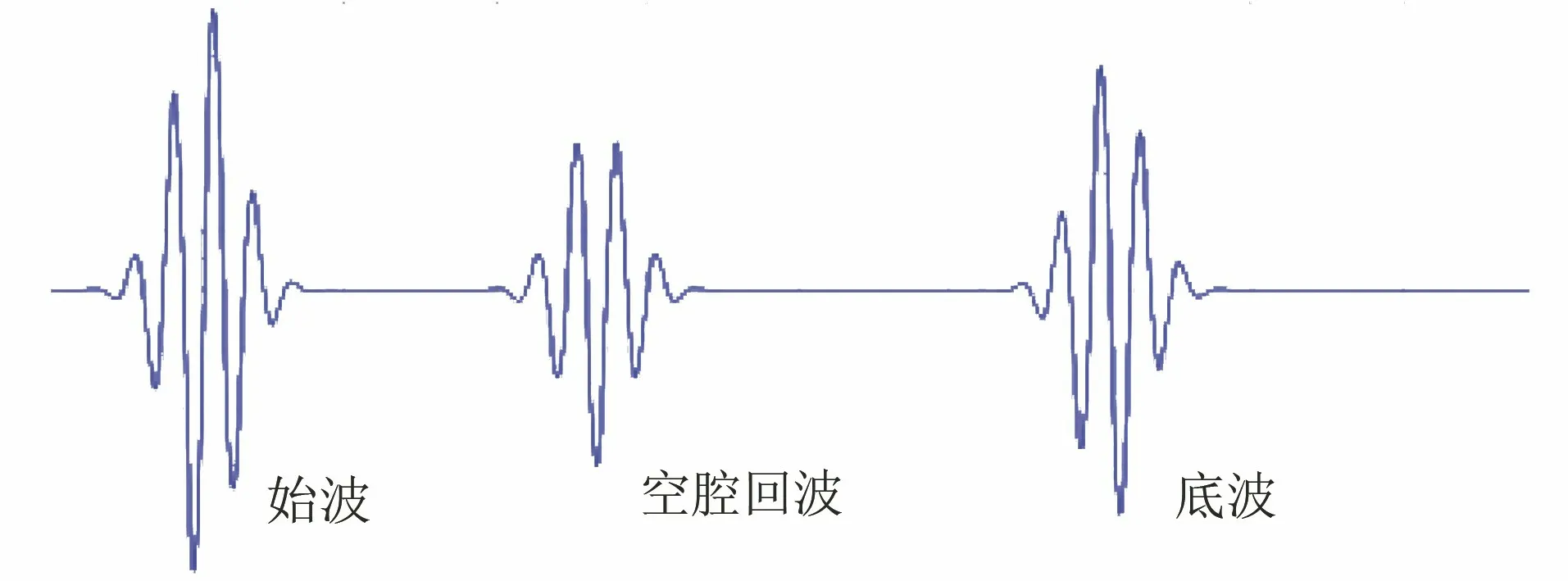

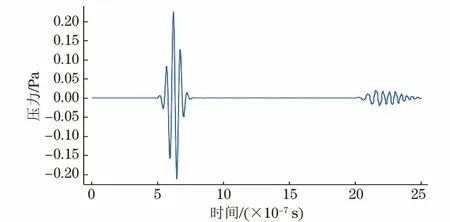

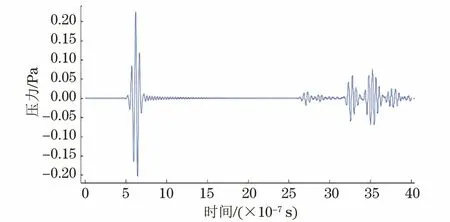

经超声波检测,得到3个波:始波、空腔回波和底波。其声波波形如图2所示。第一个波形是超声设备检测工件所发射的始波;第二个波形是遇到空腔时,超声波发生反射得到的空腔回波;第三个波形是工件边界反射底波,在这里不做研究。

图2 声波波形示意

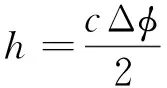

通过研究空腔内部的结构,对空腔回波信号进行分析和判断,以保证空腔回波信号的准确性和可靠性。根据脉冲反射法[2],通过空腔回波的时间与声速相乘可以计算超声波传播路径的长度,再除以2就是空腔距表面的深度,可以此来判断压接的质量。

(1)

式中:h为空腔距表面的深度;c为声速;Δφ为声波从发出到接收的时间差。

图3 一维线阵相控阵探头聚焦原理示意

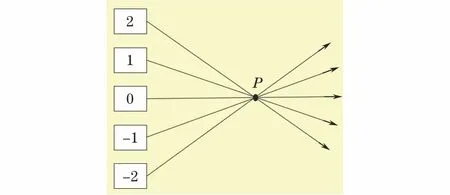

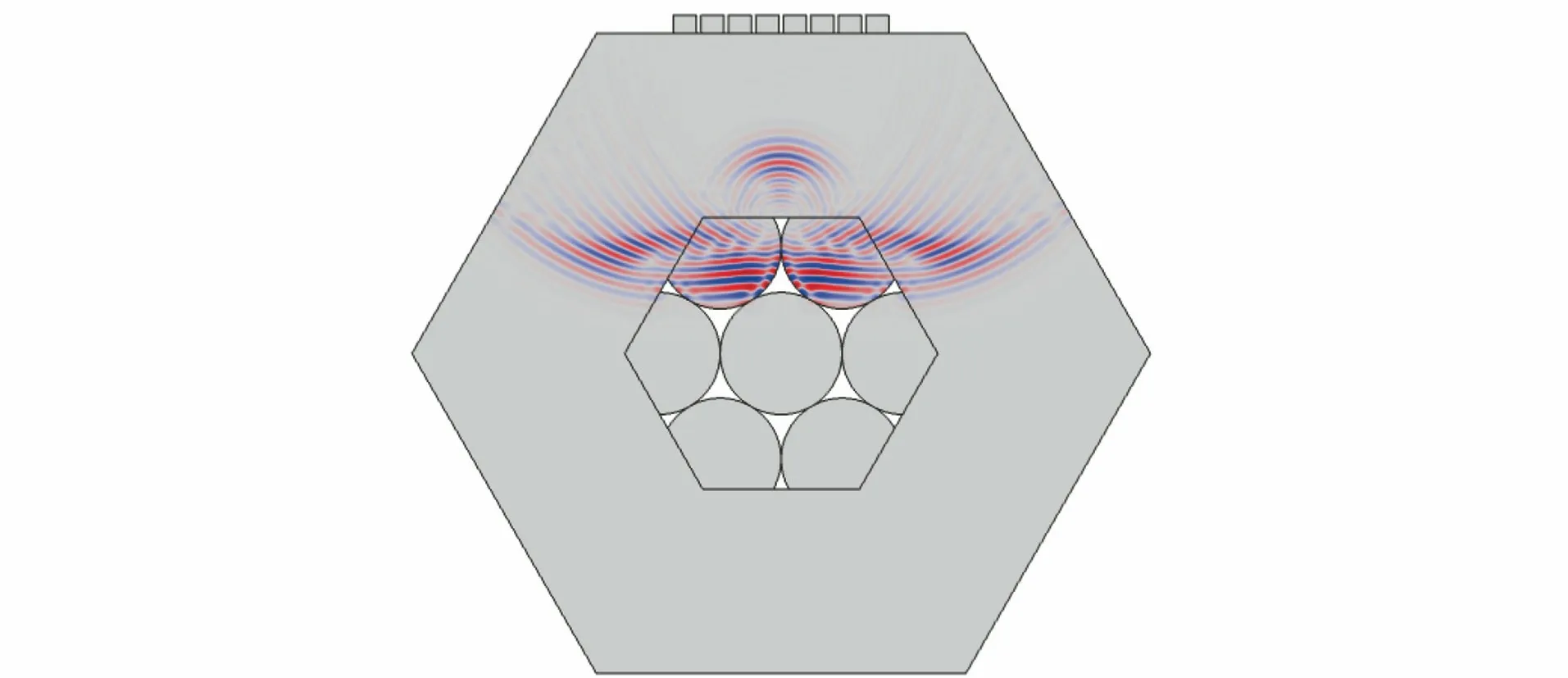

试验采用一维线阵相控阵探头,由多个阵元接收和发射,其聚焦原理如图3所示。各个阵元接收到空腔回波信号,按设计的聚焦延迟值进行延时,然后矢量叠加,得到空腔回波的声压[3]。

得到的声压幅值为

(2)

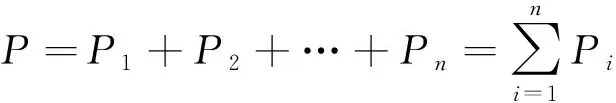

式中:P为该点的总声压;Pi为各矢量的声压。

2 有限元仿真模型

根据标准GB/T 1179-2017 《圆线同心绞架空导线》 建立趋于理想化的NY-240/40耐张线夹有限元仿真模型。

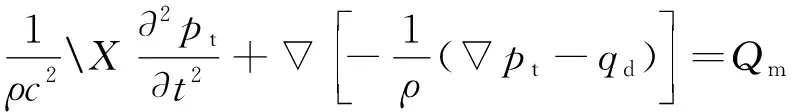

该仿真方法采用的是连续系统仿真,适用于压力声学模块,忽略黏性效应,得到其压力声学本构方程为[4]

(3)

pt=p+pb

(4)

式中:ρ为介质密度;c为介质中传播的声速;pt为总压力;t为时间;qd为单极源数量(在模型中为0);p为压力;pb为背景压力;为梯度;Qm为偶极源(施加于压电传感器)。

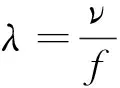

仿真时网格允许的最大尺寸不能超过波长的五分之一,波长公式为[5]

(5)

式中:λ为波长;ν为波速;f为频率。

仿真和试验采用的频率为20 MHz,可得仿真时允许的网格最大尺寸为0.063 mm。

仿真模型材料选择:铝套管材料为AA1050纯铝;钢锚材料为Q195工程结构钢;压电陶瓷型号为PZT-5A。

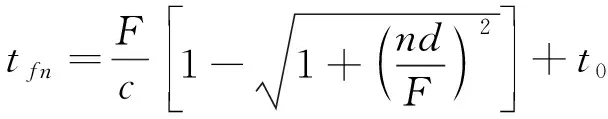

相控阵超声检测系统使用一维线性探头,共有64个阵元,每次同时激发8个阵元。根据相控阵发射聚焦的原理,线性阵列换能器要达到聚焦效果,延迟时间tfn为[6]

(6)

式中:n为阵元序号;F为焦距;c为介质声速;d为阵元中心距;为避免tfn出现负的延迟时间,t0为一个足够大的时间常数。

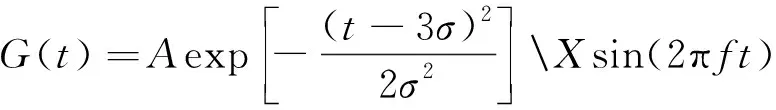

根据相控阵超声检测原理,激励信号为高斯窗函数对正弦信号调制后得到的信号,表示为[7]

(7)

式中:A为激励脉冲幅值;σ为脉冲标准差;f为激励信号频率;t为时间。激励信号波形如图4所示。

图4 激励信号波形

3 试验方法

按标准DL/T 5285-2018 《输变电工程架空导线(800 mm2以下)及地线液压压接工艺规程》 进行耐张线夹的压接工艺,压接压力为80 MPa。

用于试验的耐张线夹型号为NY-240/40,共5根。使用的超声检测仪为多浦乐Phascan型检测仪,检测频率为20 MHz。耐张线夹上的3个压接位置压接后呈正六边形结构,将超声探头置于压接处表面,检测并记录数据。对于每根耐张线夹,在钢芯与钢锚压接处和铝绞线与铝套管压接处,分别随机选取10个点的数据,记录压接后的壁厚数值,计算该处平均深度并记录。

4 有限元仿真与相控阵超声检测结果分析

4.1 有限元仿真

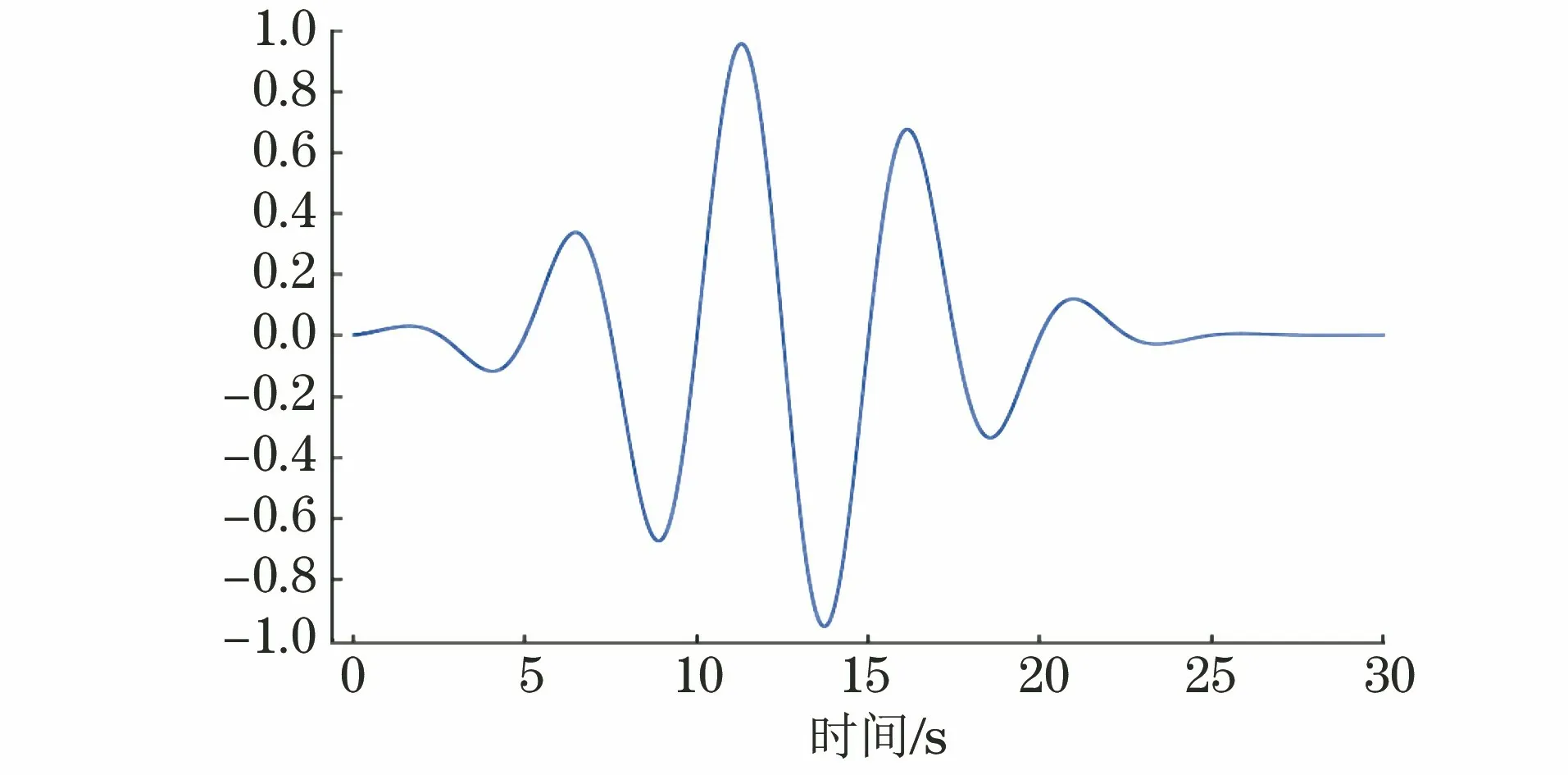

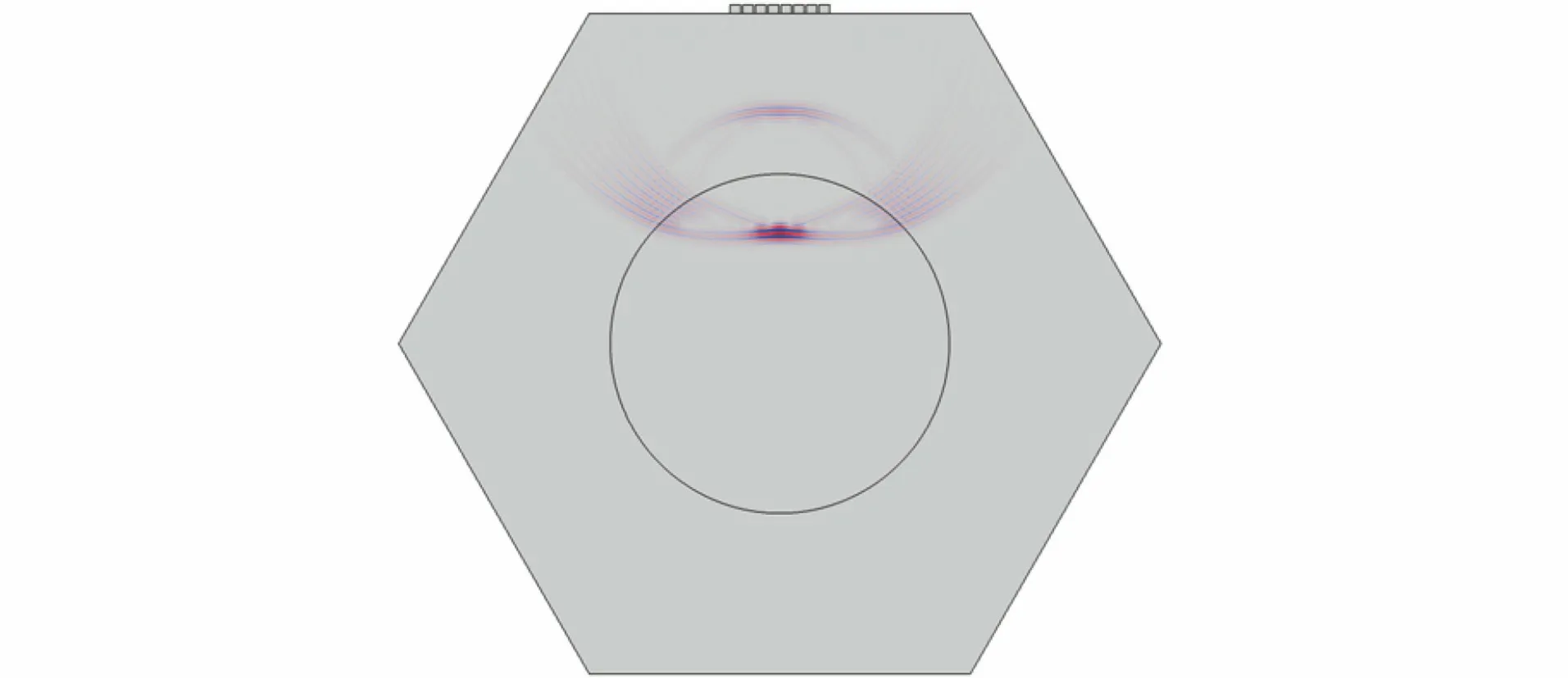

钢芯与钢锚压接位置的声压云图如图5所示。超声波遇到该位置内部的空腔产生反射,声压曲线如图6所示。第一个波形是始波,到了2X10-6s后的回波为钢芯和钢锚压接后的贴合面空腔回波。通过声压曲线,可以读出空腔回波的传播时间,为1.52X10-6s,由此可以推算空腔所在的位置,经计算空腔位于被测表面下4.48 mm处。

图5 钢芯与钢锚压接位置仿真声压云图

图6 钢芯与钢锚压接位置仿真声压曲线

图7 槽口与铝套管压接位置仿真声压云图

图8 槽口与铝套管压接位置仿真声压曲线

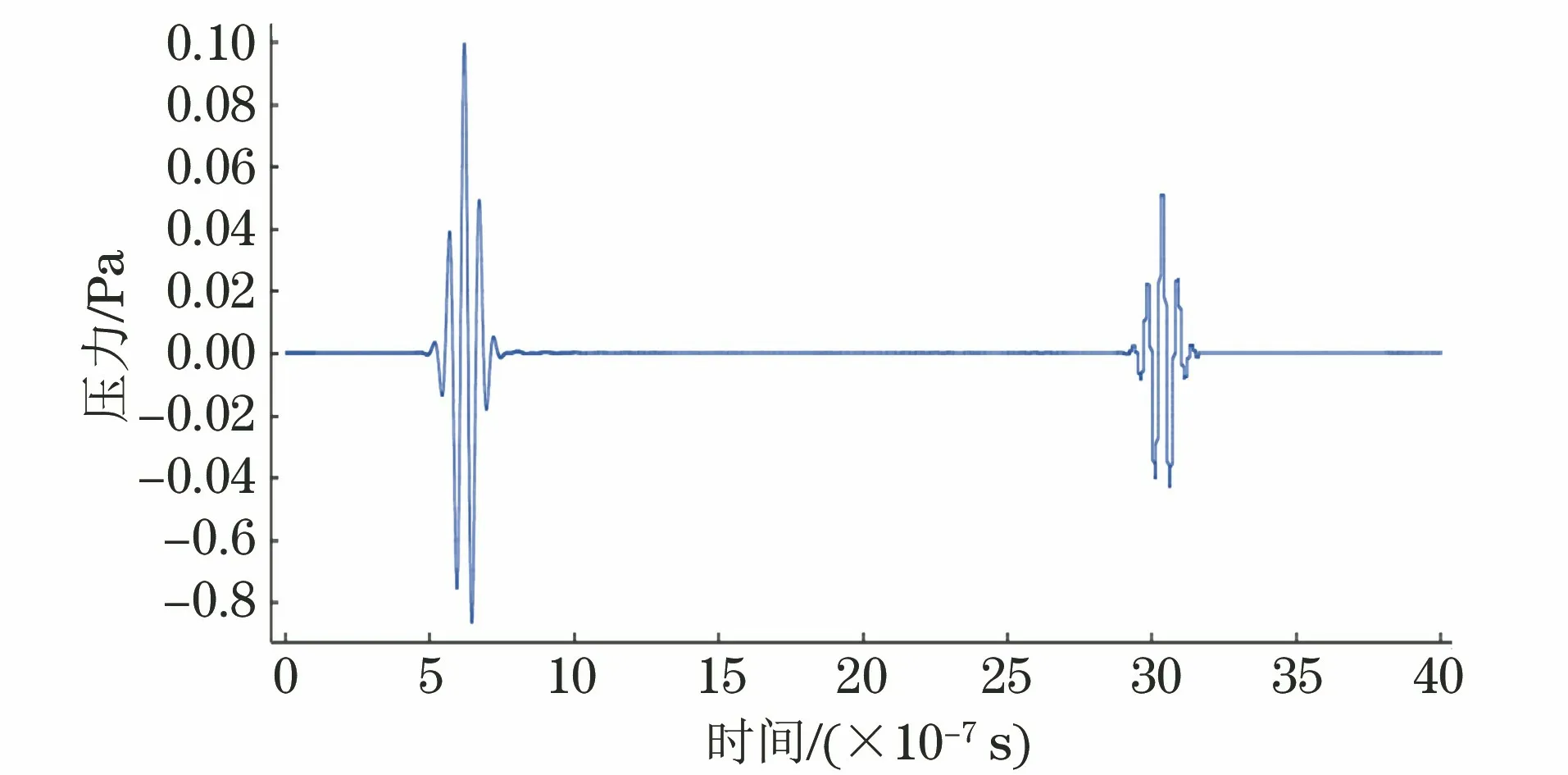

在槽口与铝套管压接良好的情况下,外层的铝套管会把槽口严密裹住,两个零件的贴合面是不存在任何空腔的。建立仿真模型时,主要关注点在于槽底的压接状况,由于两个工件的材料和声阻抗不同,超声波在贴合面的位置会发生反射,槽口与铝套管压接位置的仿真声压云图如图7所示,仿真声压曲线如图8所示,到了3X10-6s后这段回波为槽口底部后贴合面的回波,通过声压曲线可以读出声压的时间差,为2.4X10-6s。经计算,槽底的深度为7.56 mm。

图9 铝绞线与铝套管压接位置仿真声压云图

铝绞线与铝套管压接位置仿真声压云图如图9所示。铝绞线与铝套管压接后内部的空腔是不规则的,且空腔的数量较多,所建立的模型趋近理想化,存在一定的误差。声压曲线如图10所示,3X10-6s位置的回波为铝绞线和铝套管贴合面空腔的回波,通过声压曲线可以读出声压的时间差,为2.11X10-6s。经计算,空腔位于被测表面下6.65 mm处。

图10 铝绞线与铝套管压接位置仿真声压曲线

4.2 相控阵超声检测结果

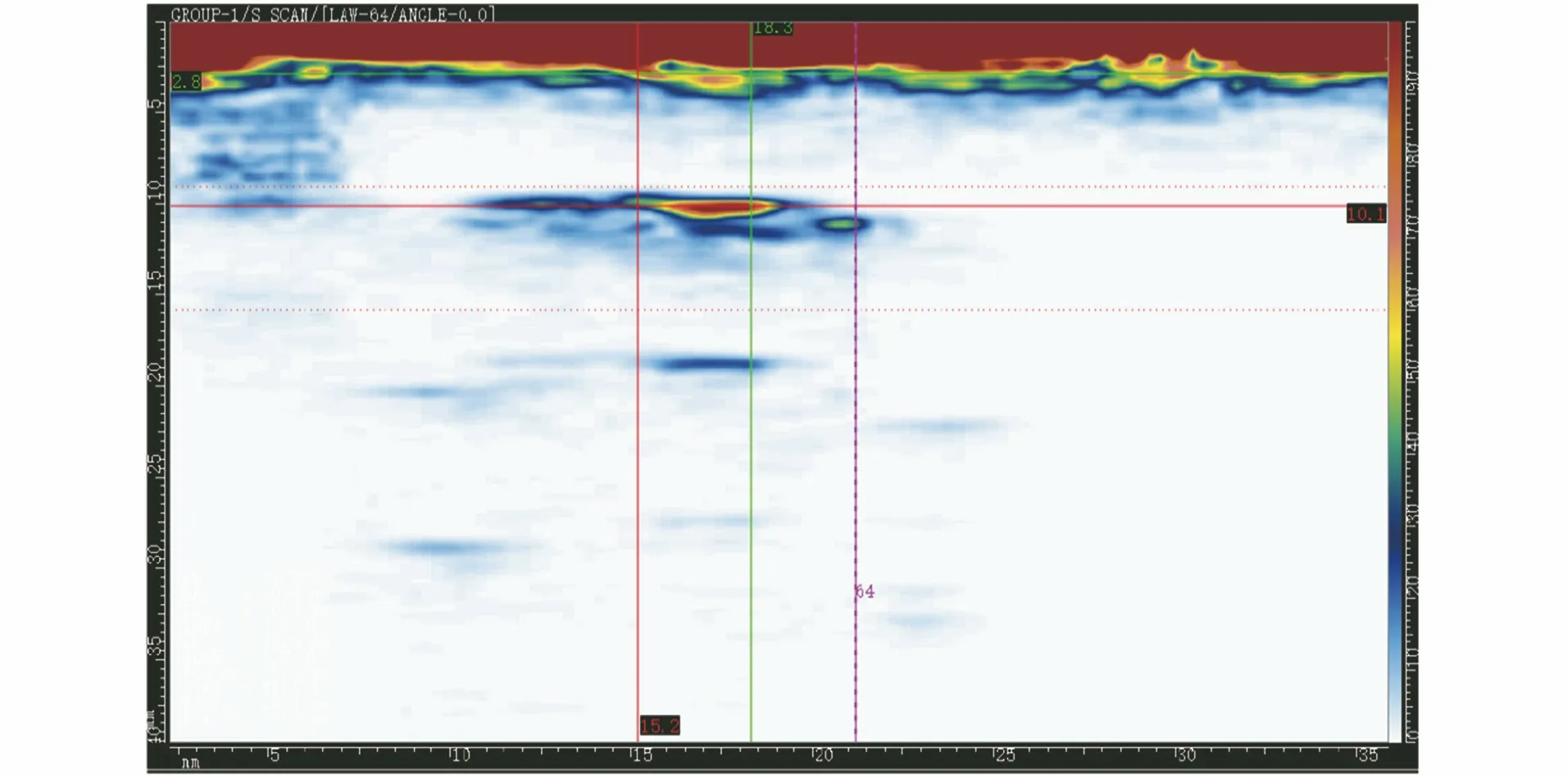

对钢芯与钢锚压接位置使用相控阵超声方法进行检测,其相控阵超声成像结果如图11所示。成像结果显示了空腔的大小,并能够测量出该处壁厚。

图11 钢芯与钢锚压接位置相控阵超声成像结果

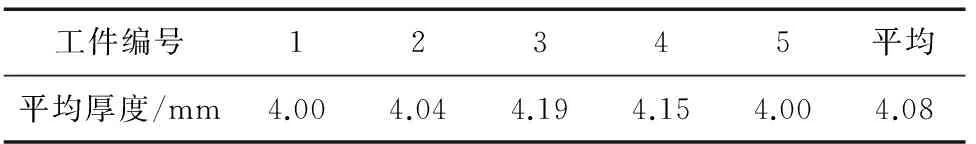

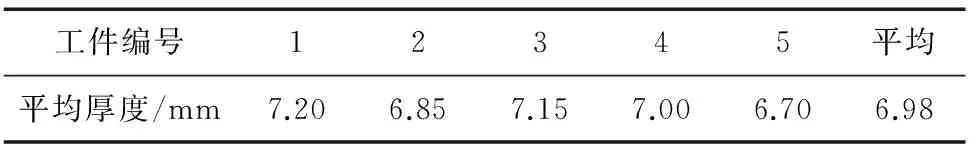

对标准压接工艺压接的5个NY-240/40耐张线夹在钢锚外使用相控阵超声检测出的平均深度如表1所示。

表1 钢锚与钢芯压接后壁厚

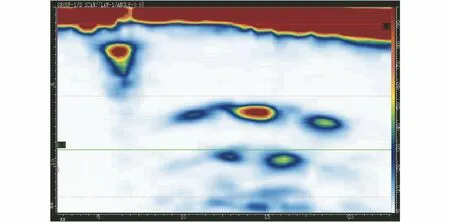

图12 槽口与铝套管压接位置相控阵超声成像结果

对槽口与铝套管压接位置使用相控阵超声方法进行检测,其相控阵超声成像结果如图12所示,可以清晰地看到有两个台阶。成像图像可以很清晰地将槽底展示出来,能够直接读出槽底的深度。

对标准压接工艺的5个NY-240/40槽口与铝套管压接位置压接处,在铝套管外使用相控阵超声检测出的平均厚度如表2所示。

表2 槽口压接后(槽底)壁厚

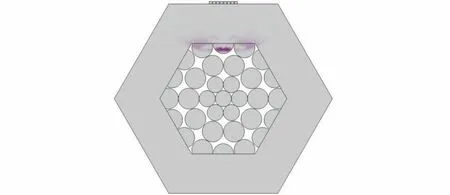

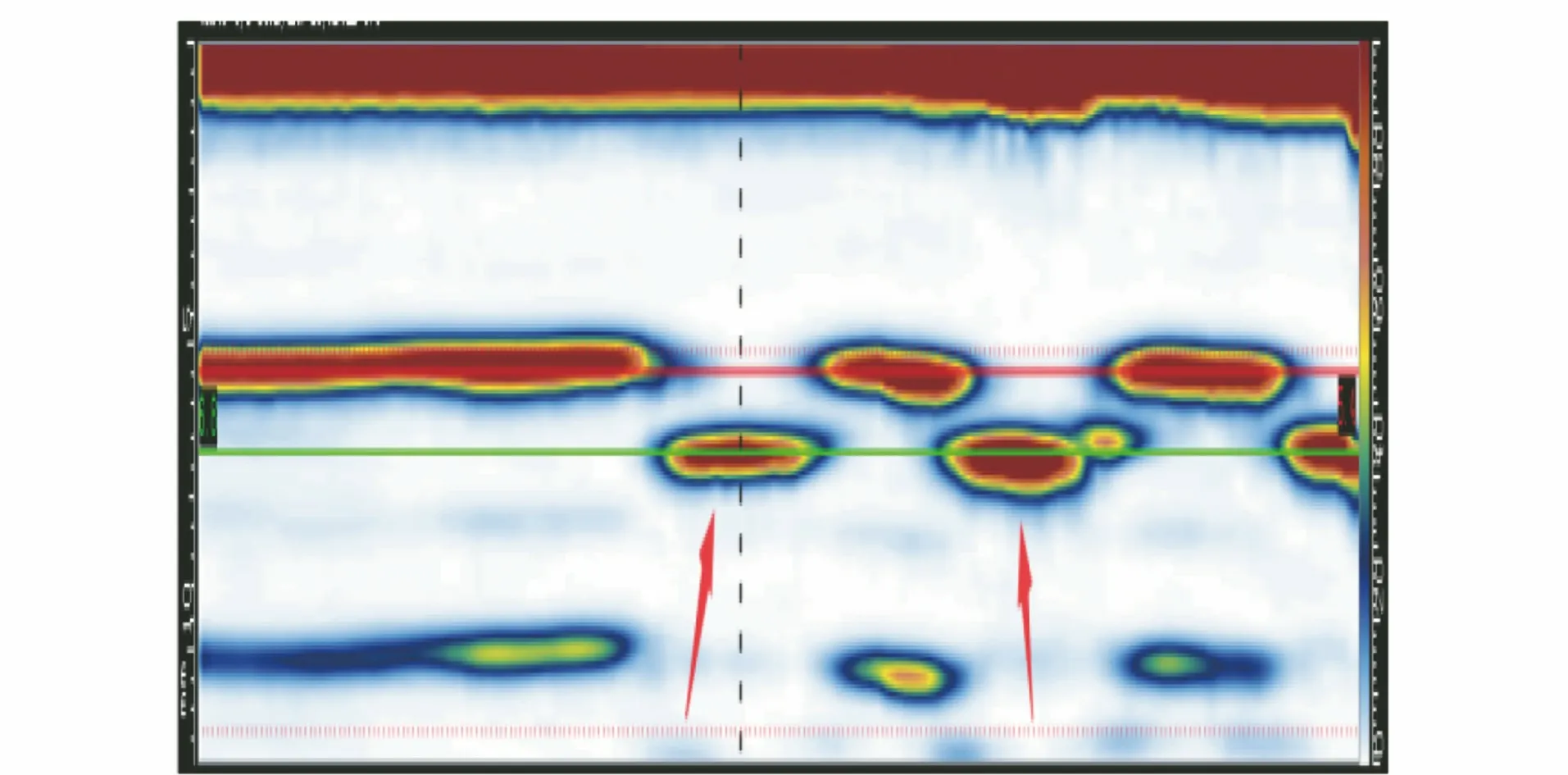

对铝绞线与铝套管压接位置使用相控阵超声方法进行检测,其相控阵超声成像结果如图13所示,成像的结果可以明显地显示出有多个空腔,并能够测量出该处壁厚。

图13 铝绞线与铝套管压接位置相控阵超声成像结果

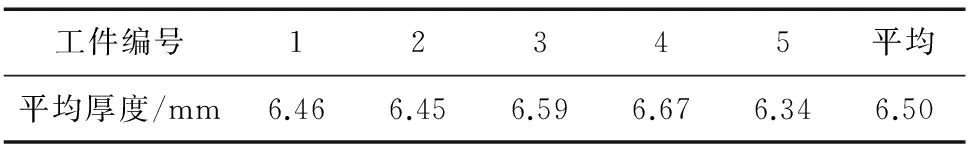

对标准压接工艺的5个NY-240/40铝绞线与铝套管压接处,在铝套管外使用相控阵超声检测出的平均厚度如表3所示。

表3 铝绞线与铝套管压接后壁厚

4.3 综合分析

根据仿真数据可知,空腔位于被测表面下4.48 mm处,试验得出的平均深度为4.08 mm;槽口压接位置处,根据仿真数据可知,槽底的深度为7.56 mm,试验数据为6.98 mm;铝套管和铝绞线压接位置处,根据仿真数据可知,空腔位于被测表面下6.65 mm处,试验数据为6.50 mm。综合判断,试验数据与仿真数据较为接近,说明了相控阵超声检测技术用于检测耐张线夹压接后壁厚的可行性。

5 结语

通过有限元仿真方法与相控阵超声检测进行分析,对耐张线夹压接后内部压接质量进行研究,在一定程度上解决了传统输电线路中无法对耐张线夹内部压接质量进行判断的问题。对耐张线夹的3个压接位置进行了仿真和试验分析,根据有限元仿真的声压曲线计算出的深度值和相控阵成像读取的深度值,验证了使用相控阵超声检测方法在3个压接位置检测耐张线夹内部压接质量的可行性,为耐张线夹内部压接质量检测提出了解决方案。