超大型液压挖掘机集中润滑系统设计要点探究

鲍静吉

摘要:超大型液压挖掘机主要用于各种大规模露天矿山的开采及大型基础建设,煤矿生产中,挖掘机是重要的机械设备。近年来,超大型液压挖掘机快速发展,为了配合煤矿企业生产安全和生产效益的管理目标,挖掘机的设计要求也越来越大型化,同时对挖掘机的性能管理要求也更高,这主要基于其具有非常好的工作性能及耐久性和可靠性。本文围绕超大型液压挖掘机集中润滑系统的设计问题进行了分析探讨,文章分别对润滑系统的结构、工作原理以及润滑系统的设计要点三个方面进行了论述,供相关人士参考。

关键词:设计、液压挖掘机、润滑系统

1引言

煤矿作业环境恶劣,液压挖掘机的作业强度大,为了保障生产安全和生产效率,对超大型液压挖掘机的润滑系统设计提出了更高的要求。润滑系统设计需要满足机械在运转时,能定时、定点、定量的将润滑剂及时可靠地供应到需要润滑的部位,减少人工加注的劳动量和时间滞后性,故采取集中润滑的方式给挖掘机各个部件进行润滑。

2系统主要结构

超大型液压挖掘机集中润滑系统采用单线式自动集中润滑的方式,能够满足及时高效地润滑部件的需求,很好地避免了挖掘机部件卡涩或磨损而引起的故障。集中润滑系统主要包括电磁阀、压力控制阀、流量控制阀、过滤器、逆止阀、高压卷盘、单向给油装置、润滑脂箱及管路等结构。

3系统工作原理

根据超大型液压挖掘机的实际工况,以及各个摩擦副摩擦表面润滑的需要,对挖掘机各部位的耗脂量进行计算。计算公式如下:

公式中,Q代表液压挖掘机润滑部位的耗脂量,cm3/h;q代表摩擦表面每单位面积每小时的耗脂量,cm3/m2·h;F代表理论摩擦面积,m2;Dy代表轴承直径,m;Ly代表轴承长度,m。其中,摩擦表面每单位面积每小时的耗脂量计算公式如下:

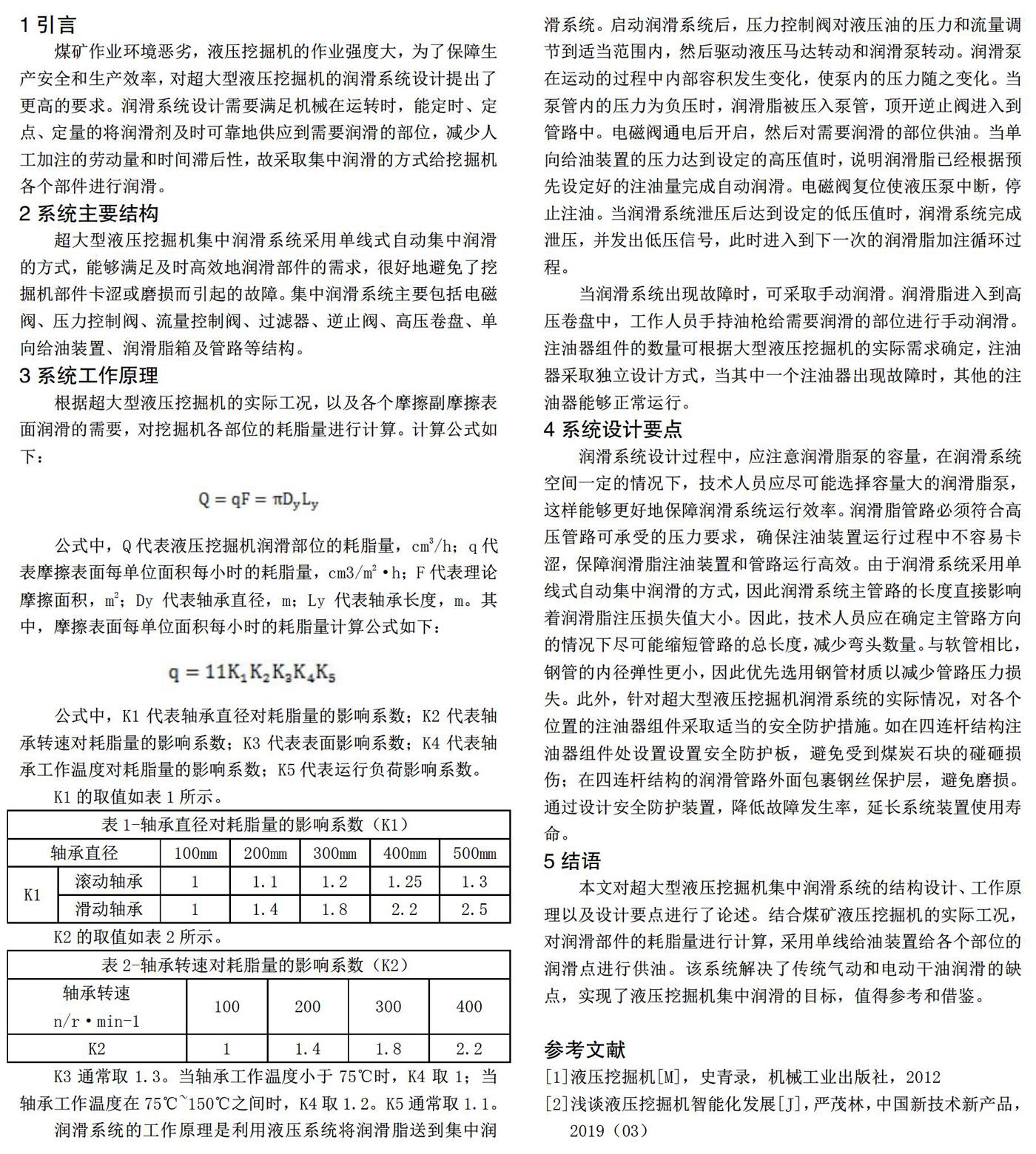

公式中,K1代表轴承直径对耗脂量的影响系数;K2代表轴承转速对耗脂量的影响系数;K3代表表面影响系数;K4代表轴承工作温度对耗脂量的影响系数;K5代表运行负荷影响系数。

K1的取值如表1所示。

K2的取值如表2所示。

K3通常取1.3。当轴承工作温度小于75℃时,K4取1;当轴承工作温度在75℃~150℃之间时,K4取1.2。K5通常取1.1。

润滑系统的工作原理是利用液压系统将润滑脂送到集中润滑系统。启动润滑系统后,压力控制阀对液压油的压力和流量调节到适当范围内,然后驱动液压马达转动和润滑泵转动。润滑泵在运动的过程中内部容积发生变化,使泵内的压力随之变化。当泵管内的压力为负压时,润滑脂被压入泵管,顶开逆止阀进入到管路中。电磁阀通电后开启,然后对需要润滑的部位供油。当单向给油装置的压力达到设定的高压值时,说明润滑脂已经根据预先设定好的注油量完成自动润滑。电磁阀复位使液压泵中断,停止注油。当润滑系统泄压后达到设定的低压值时,润滑系统完成泄压,并发出低压信号,此时进入到下一次的润滑脂加注循环过程。

当润滑系统出现故障时,可采取手动润滑。润滑脂进入到高压卷盘中,工作人员手持油枪给需要润滑的部位进行手动润滑。注油器组件的数量可根据大型液压挖掘机的实际需求确定,注油器采取独立设计方式,当其中一个注油器出现故障时,其他的注油器能够正常运行。

4系统设计要点

润滑系统设计过程中,应注意润滑脂泵的容量,在润滑系统空间一定的情况下,技术人員应尽可能选择容量大的润滑脂泵,这样能够更好地保障润滑系统运行效率。润滑脂管路必须符合高压管路可承受的压力要求,确保注油装置运行过程中不容易卡涩,保障润滑脂注油装置和管路运行高效。由于润滑系统采用单线式自动集中润滑的方式,因此润滑系统主管路的长度直接影响着润滑脂注压损失值大小。因此,技术人员应在确定主管路方向的情况下尽可能缩短管路的总长度,减少弯头数量。与软管相比,钢管的内径弹性更小,因此优先选用钢管材质以减少管路压力损失。此外,针对超大型液压挖掘机润滑系统的实际情况,对各个位置的注油器组件采取适当的安全防护措施。如在四连杆结构注油器组件处设置设置安全防护板,避免受到煤炭石块的碰砸损伤;在四连杆结构的润滑管路外面包裹钢丝保护层,避免磨损。通过设计安全防护装置,降低故障发生率,延长系统装置使用寿命。

5结语

本文对超大型液压挖掘机集中润滑系统的结构设计、工作原理以及设计要点进行了论述。结合煤矿液压挖掘机的实际工况,对润滑部件的耗脂量进行计算,采用单线给油装置给各个部位的润滑点进行供油。该系统解决了传统气动和电动干油润滑的缺点,实现了液压挖掘机集中润滑的目标,值得参考和借鉴。

参考文献

[1]液压挖掘机[M],史青录,机械工业出版社,2012

[2]浅谈液压挖掘机智能化发展[J],严茂林,中国新技术新产品,2019(03)