基于模块化控制的配电终端智能调试机器人控制系统

陈槾露,杨仁利,何润泉,王 达,丁 鹏

(广东电网有限责任公司茂名供电局,广东 茂名 525000)

0 引言

配电开关监控终端(FTU)简称配电终端,主要负责故障检测、遥测、遥控和遥信等工作,同时通信连接配电自动化主站,提供配电系统监测所需的各种信息以及系统运行状况[1-3]。面对日益增加的供电量需求,众多供电相关企业都不断加强自身对于配电网的自动化管理水平。在已有研究中有很多有关配电终端智能调试方法与系统,但是这些系统与方法大多数功能单一,在配电网实际使用时对调试造成很多不便[4]。由于配电终端设备众多,调试工作量巨大,使用人工调试配电终端,既不能保证工人技术均衡,也消耗大量成本,配电终端调试工作效率较低,在实际调试过程中常常出现漏调试与误调试情况,给企业造成巨大损失,因此使用机器人调试配电终端成为各学者的研究内容[5-7]。目前,我国对于机器人控制技术的研究还重点集中在简单的运动控制,无法满足日益增长的数字化、网络化、模块化的需求[8-9]。

模块化控制在实际使用中具备良好的开放性,使用该方法设计系统时能够增强系统的增减功能,便于重构和修改系统中相关内容。应用于机器人控制系统时,能够辅助控制者完成机器人的有效控制,实现任意操作实现意图的目的,在实际操作机器人时,抗干扰性能强,操作精度高,能够发挥决定性作用[10-11]。本文将模块化控制作为基础,设计一种配电终端智能调试机器人控制系统。

1 智能调试机器人控制系统设计

1.1 系统整体结构

配电终端智能调试机器人控制系统整体结构如图1所示。

图1 系统整体结构

该系统包括电源模块、运动控制、通信模块、主控模块和数据采集模块[12]。电源模块中使用动力锂电池作为电源,为系统内各模块提供电力能源;数据采集模块通过温湿度传感器、局部放电检测器、高清摄像机和红外热像仪采集配电终端相关数据,并传递至主动控制模块中;无线路由器接收机器人发送的相关信息,经协议转换器传递至通信模块,通信模块接收信息并传递至主控制模块,同时接收并汇总通信模块与数据采集模块的信息,依据这些数据信息向运动控制模块下达指令,运动控制模块中的编辑器、移动装置、水平机械手与垂直机械手依据指令实行相关操作。

1.2 系统主要模块设计

1.2.1 主控制模块设计

通信模块与数据采集模块获得数据信息后,需要主控制模块处理信息并实行下一步操作,本文使用S3C2410芯片作为主控制模块的核心,使用遗传算法作为核心算法辅助机器人规避道路障碍。

机器人在实际调控配电终端时会遇上各种复杂环境影响,数据采集模块需要采集大量信息,因此使用S3C2410外界存储芯片满足主控制模块对于存储空间的需求,模块结构如图2所示。

图2 主控制模块结构

同步动态随机存取内存(SDRAM)作为核心芯片的拓展内存与核心芯片相互作用;Flash交互式矢量图为数据采集信息,经核心芯片处理传输;触摸屏可以实现使用者操作,将指令传输到芯片,LCD显示屏显示芯片展示的信息;在并行通信与串行通信之间,使用异步收发传输器(UART)将所需要传输的资料进行转换,UART辅助核心芯片将并行输入信号转为串行信号。

1.2.2 运动控制模块设计

运动控制模块结构如图3所示。

图3 运动控制模块结构

运动控制模块中,移动装置需要带动整个机器人运动,采用直流电机驱动解决负载较大的问题,且调速效果良好;控制机械手运动时要保证移动的精准度,对于定位有较高的精度要求,因此使用步进电机作为驱动。直流电机所需功率为

Q=(λgm+ma)v

(1)

λ与m分别为移动装置与地面的摩擦系数和机器人总质量;v与a分别为机器人的最大速度与最大加速度;g为重力加速度。直流电机所需要用到的转矩R为

R=λmgr

(2)

r为移动装置车轮半径。

控制直流电机时使用脉宽调制,利用主控制模块中的S3C2410芯片产生驱动信号,芯片将信息缓冲后发送给直流电机驱动器[13-15]。通过调整脉冲宽度的占空比,控制移动装置的速度。

竖直机械手所需要实行的工作量较大,选用减速刹车步进电机作为机械手的电机。保持的力矩R1为

R1=m1gr1

(3)

本文研究的机器人竖直机械手负载质量m1与同步轮半径r1分别为40 kg与1.5 cm,经计算应该选用的保持力矩为0.060 N·cm,步距角与减速比分别为1.8°和1∶4。步进机上的刹车功能能够保证突然出现断电情况时不会发生负载跌落。水平机械手只需要操作简单的调试工作,所以质量比较小,可以只使用普通类型的步进电机,保持力矩为0.001 N·cm。利用脉冲控制步进电机,主控制模块中的核心芯片发送脉冲信号,电机驱动器接收信号并调节脉冲信号频率控制机械手的速度。

(4)

运动控制模块中,只要1个电机运动,另外2个电机将处于静止状态,增量式编码器与各电机对应,记录电机运行状况,并向主控制模块反馈;限位保护传感器限制各轴运行范围,发挥安全保护作用,还能当做零位开关为各个编码器提供清零信号。

1.3 机器人避障路径规划

利用遗传算法实现机器人避障路径最优规划,也就是指在起始点与目的点之间确定既是最优路径又能够动态避障的点序列坐标(xi,yi)。空间坐标系内,路径点序列是一个二维的坐标,需转换坐标系的坐标,使编码长度降低,xo′y为转换后的坐标系,x轴是目标点与起始点之间的连线,将x轴平均划分为x1,x2,…,xn,将二维坐标简化为一维的坐标编码y。

将最短路径要求与避障要求融合成一个适应度函数,该适应度函数同时满足这2个需求。通过机器视觉获得障碍物的速度、位置与个数。规划机器人最短路径时可以不考虑障碍物移动速度变化与机器人速度变化。实现动态避障时不仅要满足路径内不存在障碍物,还需要满足上个路径点与下个路径点连线中不能存在障碍物。

设置机器人运动时候花费ti时间从一个点D0运动到下一个点Di(xi,yi),花费Ti-1时间从一个点Di(xi-1,yi-1)运动到下一个点Di(xi,yi),则有

ti=ti-1+Ti-1

(5)

障碍物不能是路径点,也就是路径点(xi,yi)不能在障碍物区域内,则障碍物不包含路径点的适应度函数F11为

(6)

L为路径长度;n与i分别为障碍物的个数和工作空间中的全部路径点。如果障碍物中不存在路径点(xi,yi),舒适度为1;如果障碍物中存在路径点(xi,yi),舒适度为0。

假设机器人从ti时刻至ti+1时刻将路径线段确定成DiDi+1集合,则当下路径点到下个路径点之间连线和各障碍物区域不发生相较情况的适应度函数F12为

(7)

Oi为此时所有障碍物位置集合。将式(6)与式(7)综合到一起,获得机器人避障适应度函数为

F1=F11·F12

(8)

使用适应度函数F2表示确定最短路径:

(9)

将各个评价函数相乘,以作为遗传算法的最终综合适应度函数,即

F=F1·F2

(10)

运动控制具体实现流程如图4所示。

图4 运动控制流程

运动控制模块产生三轴电机驱动信号,三轴电机接收命令并执行具体操作动作。计算机发送终端命令后,运动控制模块判断是否执行命令,如果不执行命令仍旧返回等待,如果执行命令则实行下一步判断是否执行直流电机命令,如果执行,则关闭步进电机1、2,当到达指定点后停止直流电机,实现转速闭环控制。

2 实例分析

为验证所设计系统性能,以某市大型发电厂中的配电终端作为研究对象,将本文系统控制的智能机器人用于该供配电终端的智能调试。该发电厂属于10 MW燃煤发电站,有4×660 MW超超临界燃煤发电机组,年发电量达到397亿kW,配电站电压等级低于35 kV,容量较小,配电终端产自浙江杭州市,为DTU配电自动化终端,该终端使用ADI高性能32位工业级DSP芯片,有极强的电源管理功能。

2.1 系统界面

系统界如图5所示。在图5中,通过本文系统确定配电终端上的坐标位置,在此基础上机器人对终端上的各部件实行操作调试。可通过点击系统左侧的选项,控制移动装置运行;点击垂直机械手控制按键与水平机械手控制选项可以对机器人的机械手展开具体操作。

图5 系统界面

2.2 机器人控制检验

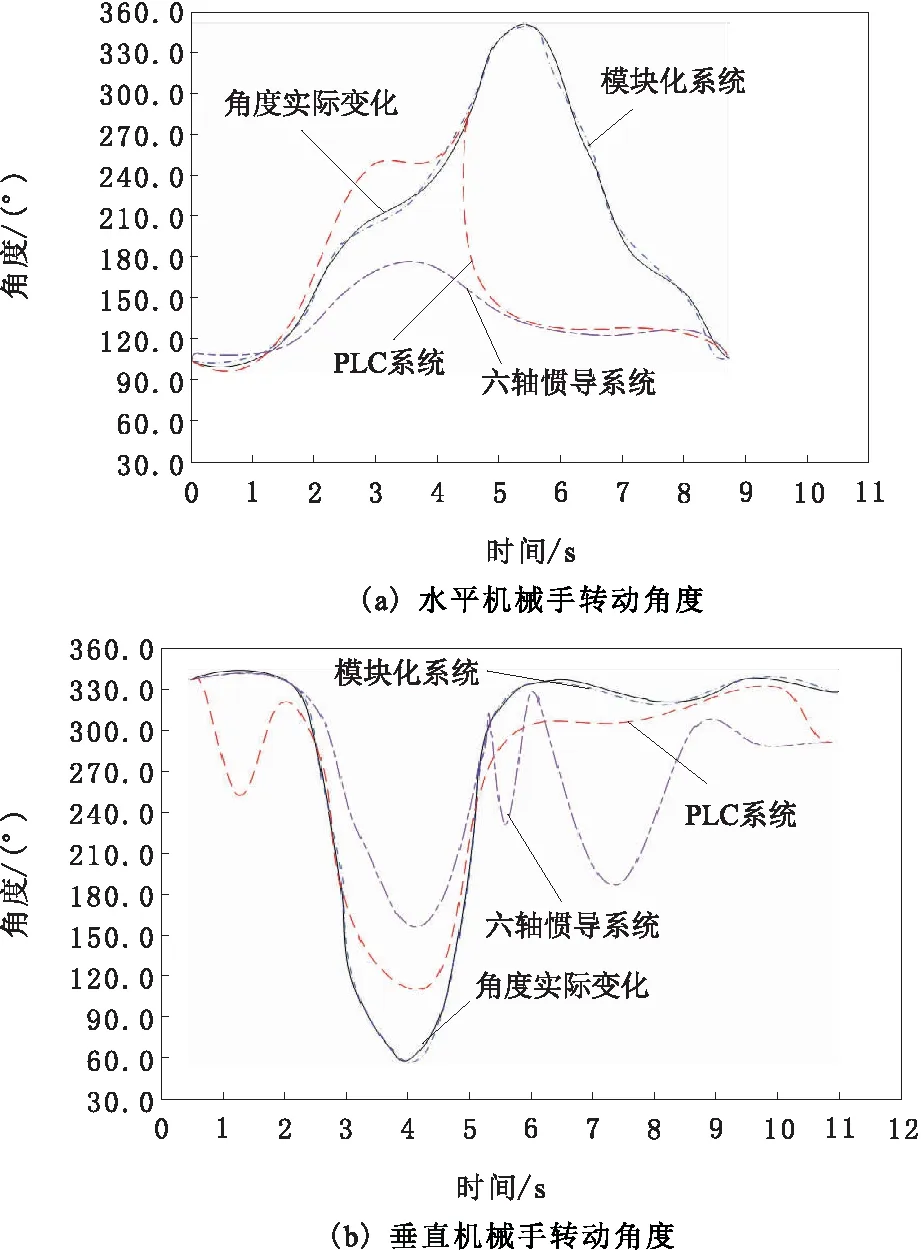

机器人主要通过机械手的运动,完成配电终端的调试。为验证本文系统对机器人机械手的控制情况,使用Kinect V2.0软件获取机械手关节位置移动数据,计算得到机械手角度变化数据,如图6所示。由图6可知,本文系统控制机器人机械手具有良好的控制效果,角度变化数据随着时间的变化呈现一个平滑稳定的波动效果,未出现明显抖动情况,在实际控制机械手电机时,具有良好的效果。而其他系统机械手转动角度与实际情况存在明显差异,控制效果差。

图6 时间变化下机械手转动角度

2.3 机器人避障检验

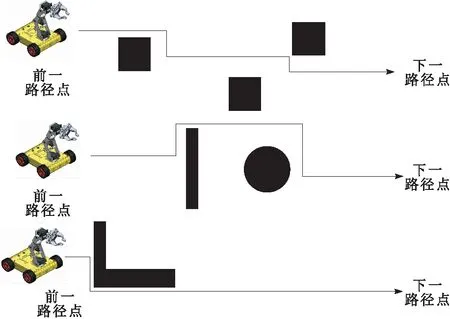

道路上设置各种障碍物,使用PLC系统、六轴惯导系统和模块化系统,控制机器人在障碍物中穿行,根据3种障碍物位置分别做100次实验,机器人避障路径如图7所示。为了分析不同机器人系统的避障控制效果,得到结果如图8所示。

图7 机器人避障运动路径

机器人避障准确率是准确避障次数与总次数之比。分析图8可知,不同的系统避障控制准确率不同。当实验次数为20次时,PLC系统的避障控制准确率为65%,六轴惯导系统的避障控制准确率为75%,模块化系统的避障控制准确率为96.67%;当实验次数为100次时,PLC系统的避障控制准确率为76%,六轴惯导系统的避障控制准确率为74%,模块化系统的避障控制准确率为96%。所设计系统一直具有较高的避障控制准确率。

图8 不同系统的机器人避障准确率

2.4 调试性能测试

为验证系统性能以及机械手调试配电终端的精度,使用本文系统向机器人下达调试指令,人为统计调试结果,观察机器人是否依据指令完成任务,统计结果如表1所示。

表1 性能测试结果

由表1可知,垂直机械手调试负载时为失败,水平机械手调试静电电容器的电流整定时为失败,分析原因,可能是系统初始阶段,出现部分性能测试失败,经过多次使用和调试后可以达到良好的效果。统计总体调试成功率达到99%,证明本文系统具有较高的实用性。

3 结束语

本文将模块化控制作为基础,设计一款配电终端智能调试机器人控制系统,利用模块化控制机器人中的直流电机与步进电机,使移动装置与机械手完成工作,对配电终端实行调试,同时使用遗传算法,将动态避障与最短路径规划融合成一个适应度函数。经实际验证,该系统能够控制机械手完成终端调试工作且具有良好的性能;同时机器人路径规划时能够规避障碍,选择最优路径。