CVD法制备Sn掺杂MFI分子筛膜及其对乙醇/水体系的分离性能

彭 莉,吴政奇,王 兴,王博轩,顾学红

(南京工业大学材料化学工程国家重点实验室,南京211816)

随着全球经济的快速发展,车用汽油的需求量逐年增加,导致匮乏的化石燃料资源更加紧缺,生态环境破坏严重.生物乙醇是一种具有低碳、无硫等环境友好特性的可再生燃料资源,在汽油中加入生物乙醇能够有效减少有害气体的排放,在全世界范围受到广泛地关注,有着广阔的应用前景.目前生物乙醇的分离技术以精馏为主,但存在分离效率低、能源消耗高等问题.渗透汽化膜分离技术因具有高效、节能、过程易控制、便于放大与集成等优点,被认为是21世纪高精分离技术之一.由于乙醇的分子动力学直径大于水分子,无法通过孔道筛分来回收,因此要求膜材料具有较好的疏水亲有机物性,以实现优先透过有机物的目的.目前,透醇膜分离材料主要包括有机膜与无机膜.其中有机膜材料以硅橡胶材料为主,包括聚二甲基硅氧烷(PDMS)、聚辛基甲基硅氧烷(PMOS)和聚乙烯基三乙氧基硅烷(PVTES),但有机膜的通量较低,并且在溶剂中的溶胀问题较突出[1].相较于有机膜,无机膜材料因具有机械强度高、热稳定性好、化学稳定性好(耐酸碱,耐有机溶剂)和分离效率高等优点,受到研究者们的广泛关注[2].全硅MFI沸石分子筛膜(silicalite-1)具有良好的有机物优先吸附性及高疏水性,适用于乙醇的浓缩回收[3].然而,MFI分子筛膜在渗透汽化分离过程中存在着分离性能衰减现象.Kuhn等[4]认为MFI分子筛膜的硅羟基缺陷是影响其分离性能的主要原因.在分离过程中,乙醇和Si—OH会发生反应,导致膜孔堵塞及渗透通量下降.Hedlund等[5,6]的研究表明,水对MFI分子筛膜的结构稳定性有较大的影响,尤其在高温条件下,分子筛硅羟基缺陷会成为水攻击的对象,导致更多缺陷的产生,使膜的分离因子下降.我们[7]在前期工作中采用氟离子为矿化剂,在中性条件下制备了硅缺陷较少的MFI分子筛膜,其分离稳定性能得到大幅提高.考虑到氟化物的使用会对环境产生不良影响,我们[8]还提出了一种在分子筛膜表面进行多巴胺修饰的方法来提高膜在渗透汽化过程中的稳定性.但是,以有机物作为修饰源可能会存在热稳定性差的问题.

杂原子掺杂是改变分子筛特性的有效手段[9],但目前关于杂原子掺杂分子筛膜的研究不多.Kosslick等[10]制备了Ge掺杂MFI分子筛膜,发现其对乙醇/水和2-丙醇/水混合物的渗透汽化的分离选择性也明显高于silicalite-1分子筛膜[11].Sn与Ge同属一族,均为四价元素,化学性质相似,并且更便宜,因此Sn掺杂的分子筛也引起了研究者的关注[12~15].Sun等[16]在α-Al2O3管式载体上制备Sn-ZSM-5分子筛膜,并将其用于90℃,5%(质量分数)乙酸/水体系的分离,其通量为0.49 kg·m-2·h-1,分离因子为7.7.虽然Sn元素能在MFI分子筛的合成过程中引入,但是合成Sn-MFI分子筛所需时间较长,结晶度较低[17],且在煅烧过程中同样容易产生缺陷[16].van der Graaff等[18]采用直接合成以及化学气相沉积法(CVD)对多种分子筛进行了Sn掺杂改性,证实CVD法是一种更为高效便捷的改性方法.本文采用CVD法对MFI分子筛膜进行Sn掺杂改性,利用膜表面的硅羟基缺陷作为无水SnCl4嫁接反应的活性位点,实现减少膜表面的硅羟基缺陷、提高膜分离稳定性的目的.

1 实验部分

1.1 试剂与仪器

氢氧化钠(质量分数99.998%)、气相二氧化硅(SiO2,0.007μm)、四丙基氢氧化铵(TPAOH,质量分数25%)和羟丙基纤维素(HPC,Mw=10000)均购于Sigma-Aldrich公司;稀硝酸(1 mol/L)、正硅酸四乙酯(TEOS,98%)和无水乙醇(分析纯)均购于国药集团化学试剂有限公司(上海);无水氯化锡(SnCl4,分析纯)购于麦克林公司.Y2O3-ZrO2(YSZ)中空纤维和超纯水(电阻率≥18.3 MΩ·cm)由实验室自制.

S4800型冷场发射扫描电子显微镜(FE-SEM,日本Hitachi公司);X射线能谱仪(EDS,EMAX x-act,日本Hitachi公司);MiniFlex 600型X射线衍射仪(XRD,日本Rigaku公司);Advance 400型固体核磁共振仪(29Si NMR,德国Bruker公司);CARY 300型紫外/可见光漫反射仪(UV,美国Agilent公司);GC-2014A型气相色谱仪(GC,日本Shimadzu公司);渗透汽化装置(自制).

1.2 Sn掺杂MFI分子筛膜的制备

MFI分子筛及中空纤维MFI/YSZ分子筛膜的合成过程参照文献[19]方法.采用CVD法制备Sn掺杂MFI分子筛(Sn-MFI)膜,具体过程如下:将中空纤维MFI/YSZ分子筛膜放置在小型聚四氟乙烯容器中,然后将其置于不锈钢反应釜的聚四氟乙烯内衬中,在2个聚四氟乙烯容器空隙中加入适量无水SnCl4溶液,拧紧反应釜,于100℃烘箱内反应0.5~2 h后,自然冷却至室温,迅速取出MFI分子筛膜,用无水乙醇清洗,于60℃烘箱中干燥约12 h后放入马弗炉中,在450℃下煅烧4 h,升降温速率为1℃/min.MFI分子筛颗粒也采用上述方法修饰,处理后干燥备用.

1.3 Sn-MFI分子筛膜渗透汽化性能测试

Scheme 1 Schematic diagram of apparatus for MFI zeolite membrane pervaporation

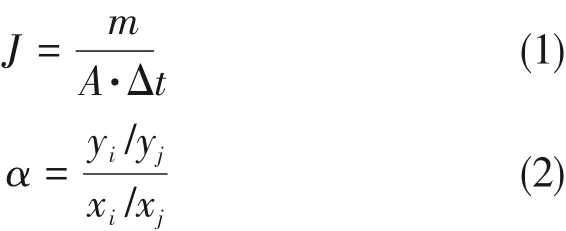

MFI分子筛膜的渗透汽化性能通过Scheme 1所示装置进行表征.原料液组成为质量分数5%的乙醇/水混合液,操作温度为60℃.通过真空泵对膜的渗透侧抽真空,使其压力保持在200 Pa以下,通过液氮冷凝收集渗透液.原料液和渗透液的组成由气相色谱仪测定,所用分离柱为Propark Q,检测器为热导池检测器(TCD),载气为氢气.膜的渗透通量(J)和分离因子(α)由以下公式计算:

式中:m(kg)为渗透液的总质量;A(m2)为分离膜的有效面积;Δt(h)为操作时间;yi和yj分别表示渗透液中乙醇和水的质量分数;xi和xj则分别表示原料液中乙醇和水的质量分数.

2 结果与讨论

2.1 修饰时间的影响

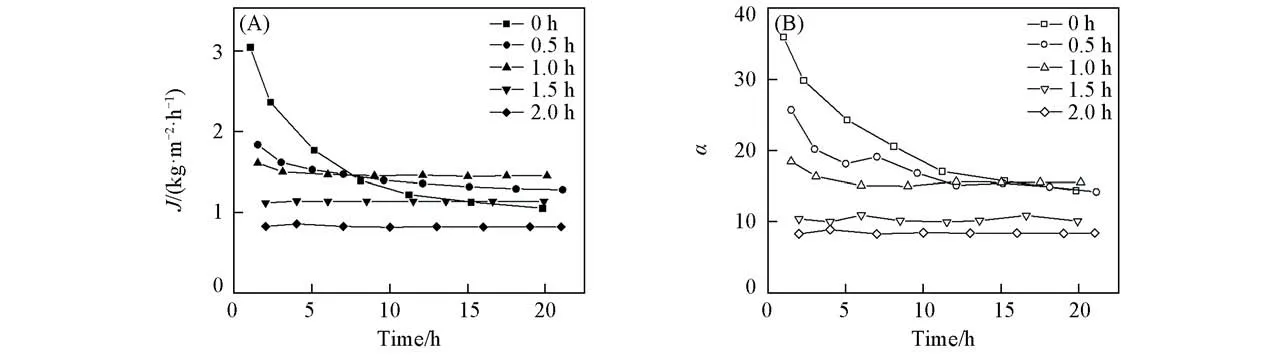

考察了在反应釜内加入3 mL SnCl4时,不同修饰时间对分子筛膜的影响.图1为经过不同时间修饰处理后,MFI分子筛膜的SEM照片.可见,分子筛膜表面的形貌保持完好,晶体颗粒具有较好的交互

Fig.1 SEM images of MFI zeolite membrane after Sn-modification with different time

生长,CVD处理并没有造成膜表面形貌的破坏.从断面照片中可见膜厚约为10μm,且无明显的修饰层,说明经CVD法修饰后的MFI分子筛膜表面不会残留大量的SnO2.膜表面EDS分析表明,经0.5,1,1.5和2 h修饰后,膜表面的Si/Sn摩尔比分别为97,87,51及39,说明随着修饰时间的延长,更多的Sn被引入到分子筛膜层.通过不同时间修饰的MFI分子筛膜的XRD谱图(图2)可以看出,经过SnCl4化学气相沉积修饰后,Sn-MFI分子筛膜依旧保留完整的MFI分子筛的特征峰,并且特征峰略微向低角度偏移,说明Sn已被掺杂进入MFI分子筛骨架.

表1列出了CVD修饰前后MFI分子筛膜在60℃下分离5%乙醇/水体系的渗透汽化结果.随着修饰时间的延长,Sn-MFI分子筛膜的渗透汽化性能逐渐下降,这可能与随着修饰时间的延长,引入Sn的含量增多导致MFI分子筛膜的孔道的堵塞和Sn在膜表面沉积有关.图3示出了修饰不同时间后Sn-MFI分子筛膜在60℃下分离5%乙醇/水体系的长时间渗透汽化性能.从图中可以看出,随着修饰时间的延长,Sn-MFI分子筛膜的稳定性不断增强,当修饰1 h后,所制备的Sn-MFI分子筛膜具有较好的稳定性,且分离性能相对较好.

Fig.2 XRD patterns of MFI zeolite membrane after Sn-modification with different time

Table 1 Initial pervaporation performance of Sn-MFI zeolite membrane before and after Sn-modification for different time for 5%ethanol/water mixture at 60℃

Fig.3 Pervaporation performance of MFI zeolite membrane before and after Sn-modification for different time for 5%ethanol/water mixture at 60℃

2.2 无水SnCl4用量的影响

Fig.4 SEM images of MFI zeolite membrane modified with different SnCl4 contents

Fig.5 XRD patterns of MFI zeolite membrane modified with different SnCl4 content

固定CVD处理时间为1 h,考察了无水SnCl4的用量对MFI分子筛膜的影响.图4为采用不同体积无水SnCl4修饰MFI分子筛膜的SEM照片.从图中可以看出,分子筛膜表面的形貌保持完好,晶体颗粒具有较好的交互生长,膜层没有受到明显破坏.从断面照片没有观察到明显的修饰层.膜表面EDS分析表明,当无水SnCl4的用量为1,2,3,4及5 mL时,修饰1 h后,膜表面的Si/Sn摩尔比分别为153,94,87,82及64,说明随着无水SnCl4用量的增加,更多的Sn被引入分子筛膜层.上述膜层的XRD谱图(图5)表明,经过SnCl4化学气相沉积修饰后,分子筛膜依旧保留完整的MFI分子筛的特征峰,并且特征峰向小角方向偏移,说明Sn元素已掺杂进入分子筛膜.

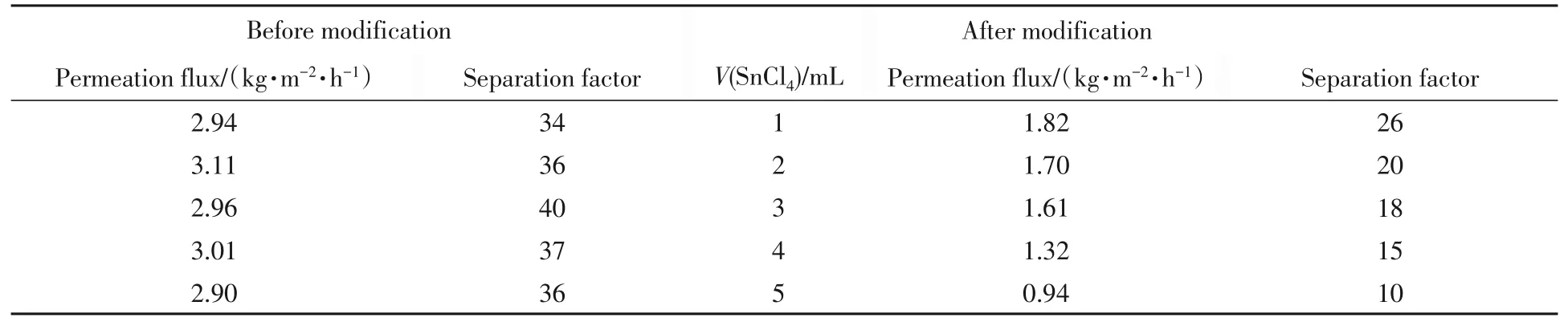

表2列出了采用不同量无水SnCl4修饰前后MFI分子筛膜在60℃下分离5%乙醇/水体系的渗透汽化结果.随着无水SnCl4用量的增加,分离性能逐渐下降,这一结果和固定SnCl4用量、延长修饰时间的结果很相似,也可能与Sn的浓度增加导致Sn在MFI分子筛膜的孔道及表面的沉积有关.图6示出了采用不同量无水SnCl4修饰后Sn-MFI分子筛膜的渗透汽化稳定性.可以看到,随着SnCl4的量的增加,Sn-MFI分子筛膜的稳定性逐渐增强.在釜底SnCl4的用量为3 mL时,其渗透汽化分离性能就已基本稳定,并且保持较好的渗透通量和选择因子.

Table 2 Initial pervaporation performance of MFI zeolite membrane before and after modification by different contents of SnCl4 for 5%ethanol/water mixture at 60℃

Fig.6 Pervaporation performance of MFI zeolite membrane before and after Sn-modifioncation by different contents of SnCl4 for 5%ethanol/water mixture at 60℃

2.3 Sn-MFI结构分析

对SnCl4修饰前后的MFI分子筛颗粒进行29Si NMR表征,结果见图7.可以看出,在未修饰的MFI分子筛(图7谱线a)中除了四配位硅[(Si—O)4]的信号外,在δ-103处也出现了一个明显的信号.这表明在未修饰的MFI分子筛晶体上存在硅缺陷{三配位的硅[(Si—O)3(Si—OH)]}[20,21].而修饰后的MFI分子筛(图7谱线b)在δ-103处的信号明显变弱.这说明采用CVD法可将Sn引入MFI骨架中,修补MFI分子筛膜中的硅羟基缺陷.

Fig.7 29Si NMR spectra of MFI zeolite particles before(a)and after(b)SnCl4 modification

Fig.8 UV-Vis spectrum of Sn-MFI zeolite membrane

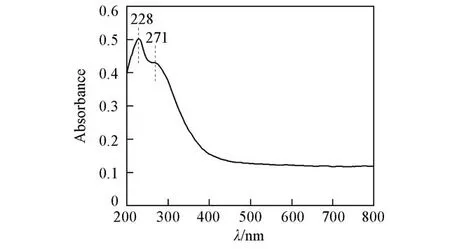

从Sn-MFI分子筛膜的UV-Vis光谱(图8)中,可观察到以228 nm为中心的尖锐信号峰和271 nm处非常弱的肩峰.其中228 nm处的吸收峰可归属为四面体配位的Sn(Ⅳ),而271 nm处的吸收峰则来自Sn氧化物[22,23].上述结果进一步证实,Sn已被引入MFI骨架中,且膜层表面存在少量的Sn氧化物.

2.4 Sn-MFI分子筛膜渗透汽化长时间稳定性

进一步研究了Sn-MFI分子筛膜在乙醇/水混合体系中渗透汽化的长期稳定性.图9示出了在釜底SnCl4的含量为3 mL、反应时间为1 h时制备的Sn-MFI分子筛膜在60℃,5%乙醇/水体系中渗透汽化分离因子和渗透通量随时间的变化.从图中可以看出,未经修饰的MFI分子筛膜的渗透通量及分离因子在前10 h的渗透汽化过程中有非常明显的降低,随后趋势较平缓,但一直处于下降状态.Sn-MFI分子筛膜的通量和分离因子最初低于未经修饰的MFI,这与SnCl4修饰后的MFI分子筛膜结构的改变相关.核磁和紫外光谱分析都证明,以SnCl4为原料,采用CVD法,可将Sn掺杂入MFI骨架中.但是SnCl4活性较高,CVD方法不能实现Sn掺杂过程的精准控制.紫外光谱分析表明,在膜表面会存在少量的Sn氧化物.这种骨架外Sn的存在会导致膜孔道的堵塞,使膜通量下降,尤其是乙醇的通量下降,因此膜的分离因子也会随之下降.但是在连续50 h的渗透汽化过程中,Sn-MFI分子筛膜的渗透通量及分离因子基本处于稳定状态,没有出现明显的下降趋势,说明Sn掺杂MFI分子筛膜能够稳定分离乙醇/水体系.经过50 h后,渗透通量仅从1.52 kg·m-2·h-1下降至1.38 kg·m-2·h-1,分离因子从18下降至16.

Fig.9 Long-term stability of Sn-MFI zeolite membrane for 5% ethanol/water mixture separation at 60℃

3 结 论

采用CVD方法,以无水SnCl4为Sn源,制备了Sn-MFI分子筛膜,考察了修饰时间以及无水SnCl4的用量对膜在渗透汽化分离乙醇/水体系过程中稳定性的影响.当无水SnCl4用量为3 mL、修饰时间为1 h时,所制备的Sn-MFI分子筛膜具有较好的稳定性及分离性能.SEM,XRD,29Si NMR及UV-Vis等表征结果表明,CVD法可以简单有效地将Sn引入MFI分子筛膜,减少膜表面的硅羟基缺陷.经CVD法修饰的Sn-MFI分子筛膜和未经修饰的MFI分子筛膜相比,渗透性和分离因子略有下降,但稳定性大幅提高.在60℃下分离5%乙醇/水混合物50 h后,渗透通量仅从1.52 kg·m-2·h-1下降至1.38 kg·m-2·h-1,分离因子由18下降至16.所得结果表明,杂原子掺杂可以对分子筛膜的性能产生重要影响.