球墨铸铁管件机械加工工艺及其装备

刘善江,陈红光

(芜湖新兴铸管有限责任公司,安徽芜湖241002)

0 引 言

国家标准GB/T 13295 中所述球墨铸铁管件有三通、弯头、直通(如盘承盘插)等类型,其接口有承口、法兰、插口等形式[1]。公称口径从DN80 到DN3000,常用品种规格多达5000 余种,订单通常为多品种、多规格搭配的形式,生产组织上采用多规格共线生产模式,有余量的部位需要机械加工。加工工艺分两道工序:1)车削各接口外圆、端面、内孔等部位;2)钻削法兰孔。市场上很少有管件加工专用机床,只能选择普通机床来加工,如普通卧式车床、立式车床、T611 镗床、摇臂钻等,并辅以大量的夹具、钻模等工装。

加工中存在以下问题:1)普通机床及工装的通用性差、可调整范围有限,难以满足多规格、多品种共线生产所需要的装卡要求;2)单个管件加工部位多,单一部位加工余量小,所需加工时间短,但装卡时间长,影响整体加工效率;3)使用普通机床人工多,且人力成本越来越高,质量易受人工影响而波动。

对以上问题,需优化加工工艺、改进加工工装,甚至改造设备、定制专用加工机床才能从根本上解决。在这方面很少有设备专业厂家为管件配套开发专门工装及设备,通常靠管件工厂自己探索改进,开发能力受限;而开发专用机床,机床厂中的小厂干不了,大厂又不愿干。笔者所在公司生产管件多年,在设备改造、设计制造专机方面做了不少尝试,尤其近几年数控技术的应用,数控化的专用机床得到了推广[2]。本文主要对DN300 以内小规格管件的加工进行探讨。

1 DN80~DN300管件特点

1)该规格段产品公称口径虽小,但需求的数量多,故加工要求快速高效。因毛坯通常采用生产线批量生产,产品尺寸稳定,承、插接口通常直接铸造成型,仅法兰面、螺栓孔(砂型铸造)需要加工。消失模工艺生产时通常将螺栓孔也铸出来,甚至有厂家将法兰端面直接精铸成型。

2)产品外形一致性高,便于采用统一的加工工装,利用毛坯的粗基准定位,实现快速定位,液压夹紧,数控自动加工。

3)这类产品质量在8~25 kg 之间,质量较轻,可采用手工搬运装卸。

2 加工工艺分析

DN300 以下规格段产品按照毛坯铸造工艺不同,通常管件加工余量的设置也不同,通常有以下3 种不同的做法。

1)管件承口和插口铸造成型,法兰盘需要加工,包括车法兰面、钻法兰孔,通常采用砂型铸造的产品属于这种方式。毛坯如图1 所示。

图1 DN100~DN300 管件毛坯

2)管件承口和插口铸造成型,法兰盘孔整体铸出,只需要加工法兰端面。消失模工艺生产时通常采用这种。

3)管件承口、插口、法兰盘皆铸造成型,包括法兰面、法兰孔一次性铸造出来,只对其中因缩水波动、失圆导致没有达到尺寸要求的部分管件进行加工,其加工数量取决于铸造工艺稳定性。

下面以第一种情况探讨机床的配置及加工,上述第二、三种可以在第三种的加工机床中选择使用。按上述分析,小管件的加工主要内容是法兰盘的车面、钻孔,管件类型不同,其加工工艺需分别进行设计。

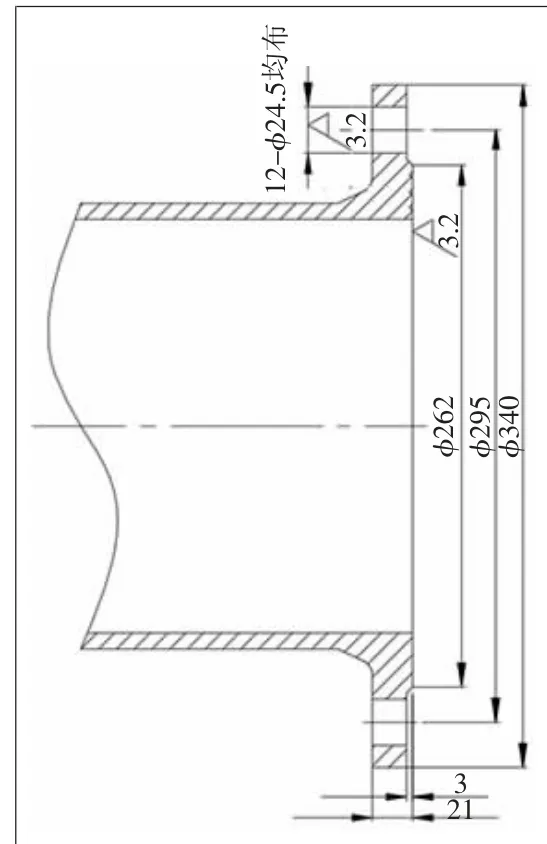

带盘管件的加工部位通常为法兰的密封面、法兰螺栓孔。加工要求如图2 所示。

通常分车(或镗)、钻两道工序。第一工序:采用镗床或车床加工法兰端面,使用YG6、YG8硬质合金刀具,线速度可达80 m/min,进给量0.10~0.15 mm/r;第二工序:采用摇臂钻或多孔钻加工螺栓孔,使用普通麻花钻或者合金钻头,干式切削。以上产品加工效果能达到表面粗糙度Ra6.3 μm 及尺寸公差要求[3]。

因需要每个法兰盘接口逐一加工,即使一个管件上只有一个法兰盘,也需两道工序,两次装卡,因多规格共线生产,规格变化时还需要频繁调整夹具,以保当班各规格产品同时流转。

对于有多个法兰盘的件需逐个法兰加工后对其余接口重复同样的加工方能形成一个工序成品,例如一个三盘三通,需要3 次车面、3 次钻孔,共计6 次装卸。多法兰件在三通件上的支管大小也不相同,很少有批量,其加工工装的调整更频繁。

为了提高效率,根据上述管件特点,宜采用多部位同时加工或单一部位多工序合并在一次装卡中加工完成的方式,以减少工件装卡、定位等辅助时间,减少装卡次数,是提升加工效率的关键。

3 加工设备种类

按产品带法兰盘的数量及位置,我们将产品按需要加工部位的数量分为单法兰件、多法兰件。一个管件只有一个法兰需要加工的,我们称为单法兰件,产品包括盘承、盘插、带支盘的三通等。单个管件上有2 个或2 个以上法兰的,称多法兰管件,包括双盘短管、双盘弯管、双盘渐缩管、三盘三通等。

3.1 单法兰类管件加工工艺及设备方案

其加工工艺优先采用车、钻两工序合一的方式,一次装卡即可加工完成全部加工。机床如图3 所示,此机床设镗车头、群钻头各1 件,安装于动力滑台上,带回转式工作台,设4 个工位,1 个装卸工位、1 个镗车工位、1 个钻孔工位,预留1 个工位,两动力头依次设置于镗车工位、钻孔工位,回转工作台加工完1 个接口后回转90°进入下一道工序的加工,如此循环。实现装卡、车面、钻孔三工序同时工作,效率倍增。

图2 DN200 法兰盘加工图

图3 回转台式数控专用机床

如果毛坯已把孔铸造出来,则只需加工法兰面,可停掉1 个钻孔动力头,单动力头使用。与普通机床的加工效率对比如表1 所示。

表1 单法兰管件加工效率对比

3.2 多法兰类管件加工工艺及设备方案

这类管件在单一管件上有2 个或2 个以上法兰需要加工,产品包括三盘三通、双盘短管、双盘90°弯管、双盘渐缩管等管件,每个法兰同样需要车面+钻孔两工序。如果采用上述回转台式机床加工则仍需多次加工,整体效率就下降了,如果采用普通机床加工则需要对每个面进行两道工序加工,效率低。

经优化采用多面同时加工工艺,分多面同时车+多面同时钻两工序,每工序在不同机器上进行,将两台设备联合组成加工单元,可用机械手或人工实现工序联接。虽然需要2 次加工,但因可同时加工2~3 个面,时间只需要一个接口的时间,故整体效率仍优于单盘类机床加工。

该机借鉴阀门加工专用机床的结构,三面镗专用机机床如图4 所示,设3 个镗车动力头,分别由单独数控系统控制,可分别加工不同大小及不同规格的接口。三面钻专机如图5 所示。3 个群钻头相互垂直布置,采用数控系统控制,可实现3 个接口同时加工。上述三面专用机床可3 个头单独动作,加工出不同大小、形状的工件,以适应主管、支管不同规格、不同接口的管件的加工。同时配备专用卡具,实现快速定位、自动夹紧,只需装卸工作,加工过程数控控制自动完成,因工件较轻,装卸工作可由人工完成,如需实现无人操作,可配备一台机械手实现两台机床的装卸工作。

图4 三面镗专机

图5 三面钻专机

与普通机床加工机相比,效率大幅提升,特别是三盘三通。表2 为以三盘三通的加工为例对比加工效率。

表2 多法兰管件的加工效率对比表

上述专机,因3 个动力头可单独控制,故也可用于2个接口和单盘类产品的加工,效率优势会有所下降,但可以在管件产品规格集中时实现多机同时加工同一种规格,提升机床的适应性。

3.3 多接口同时需要加工的管件加工工艺及设备方案

上述管件工艺中还有一种情况,同一个管件上有2个以上接口,且各接口尺寸、形式都不同,都需要加工,比如承插弯头、承插单支盘三通,如果各个接口都需要加工,以上两种设备加工虽然能采用逐个接口加工的方式,但装卡上的耗时影响就明显增加,故需要采用另外一台机床来加工。对多接口件采用一次装卡完成多面加工是唯一的途径,但多面规格及型式不同时,需要采用数控单动力头带回转台式的机床。该机床重点解决一次装卡完成多面加工,减少装卡辅助时间,如图6 所示。

图6 单头回转台式专机

镗车头与滑台组合在数控系统控制下实现对法兰端面、插口外圆及端面、承口内孔及端面的自动加工,每次加工1 个接口,加工完毕按程序设定将工作台4 回转一设定角度,实现对第2个接口。如此循环,加工完整个管件后,将图6 中二工位工作台转动180°,将待加工件与已加工件互换工位,操作者侧进行下一件操作,动力头侧自动开始加工。实现装卡与加工同时进行,同时一次装卡加工完成所有接口。

4 结 语

根据小管件的特点,对多品种小批量共线生产的管件按加工特征进行分类,分别通过工序合并、多工位同时加工等措施实现加工工艺优化,并通过采用数控专用机床来实现效率提升、质量稳定,一人可操作两台或多台机器,很好地实现了管件产品批量化加工。专用机床的设计可通过管件工厂自行设计机加工艺、设计并制造,或者与机床厂合作完成,但是加工工艺需要管件工厂自行设计提出,才有可能找到专业设备厂家合作开发适用的专机,以此提升管件加工装备的自动化水平,促进管件行业的发展。