直驱往复式节能型摇杆振动输送机的研制

付跃军, 李忠政, 刘 冰

(贵州中烟工业有限责任公司铜仁卷烟厂, 贵州 铜仁 554300)

0 引言

振动输送机是利用激振器使料槽振动, 从而使槽内物料沿一定方向滑行或抛移的连续式输送机械。 偏心连杆振动输送机在我国烟草行业制丝生产线和打叶复烤生产线上广泛使用,主要有ZB(板簧)型和ZG(摇杆)型,均为双质体式振动输送机。因偏心连杆机构在启停时,产生的扭力为不均衡力, 需以最大扭矩产生的力量为启动力来配置振动输送机的驱动电机, 而振动输送机在正常工作时,所需驱动力较小,这就导致偏心连杆振动输送机配置的驱动电机功率较大, 造成能源浪费和电网功率因数偏低;偏心连杆机构高速旋转,对振动输送机加工制造工艺要求较高,轴承需要定期润滑,偏心连杆机构也需要定期进行维修更换,维护成本较高,不符合清洁生产发展方向。本文介绍了一种直驱往复摇杆型振动输送机的研制,该振动输送机经生产过程测试,节电率达50%以上,是一种节能、环保型振动输送机,具有广阔的推广应用前景。

1 现状调查

通过国内外现状调查, 国外目前也有采用电磁直驱的振动输送机, 但是频率一般为25Hz, 振幅为1~1.5mm的高频振动筛,多用于筛分和小流量输送,不能满足烟草行业制丝生产线和打叶复烤生产线大流量的生产工艺需求。 国内对直驱往复摇杆型振动输送机的研究较少。

2 主要研究内容

2.1 测量原工序振动输送机的参数

选择制丝生产线混丝加香机出口摇杆振动输送机作为比较对象,该工序的特点是大流量、大负荷、长距离输送,具有代表性,其有关参数如下:皮带轮变比95:315,电机功率7.5(kW),电机转速960(r/min),偏心装置偏心距Re=12,安装了8 对130:260 摇杆。

2.2 选择往复振荡电机

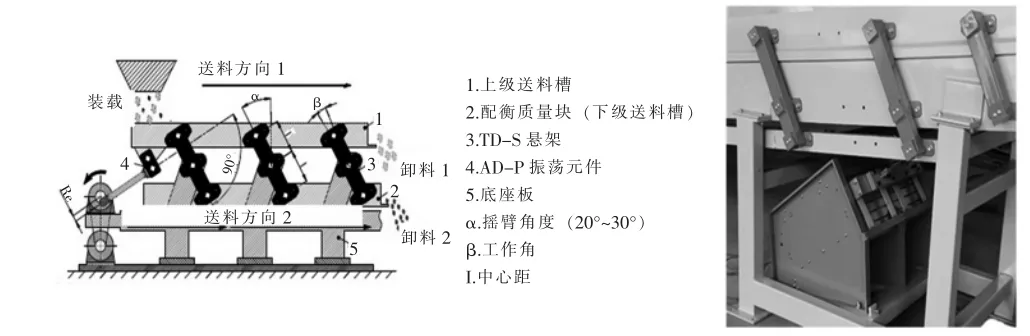

根据原振动输送机的电机功率7.5(kW),偏心装置偏心距Re=12。 查手册, 选择往复振荡电机型号为WFZD3.6K×2, 其单向振幅为0~12mm, 工作频率4~10 (次/秒),额定推力3.6×2(KN)。 为了获得最大推力,要求电机输出杆与摇杆(或弹簧板)垂直,即:电机输出杆角度与振动输送机摆杆角度相等。 往复振荡电机外购。

2.3 控制器的选择和设定

根据往复振荡电机型号和参数, 选择与之匹配的智能控制器:WF-K-15A-T。 直驱电机靠智能控制器控制驱动,调整智能控制器参数,根据设定振幅的和位移传感器检测的位移值的偏差反馈调节脉宽比, 从而调节线圈电流值的大小,保证实际运动频率和固有频率相匹配,实现节能的目的。

2.4 复核相关参数

(1)偏心装置转速n=(95×960)÷315=289.5(r/min)。

(2)频率f =289.5/60=4.82(Hz)(在振荡电动机的调节范围内)。

(3)计算振荡机械系数。

(2π/60·n)2×Re×2÷9810=(2×3.14÷60×289.5)2×12×2÷9810=2.24

计算结果表明振荡机械系数在2~3 之间, 能保证物料的正常输送。

2.5 振动输送机进行改造和安装

振动输送机改造后, 于2016 年10 月安装在某卷烟工厂制丝生产线试用。

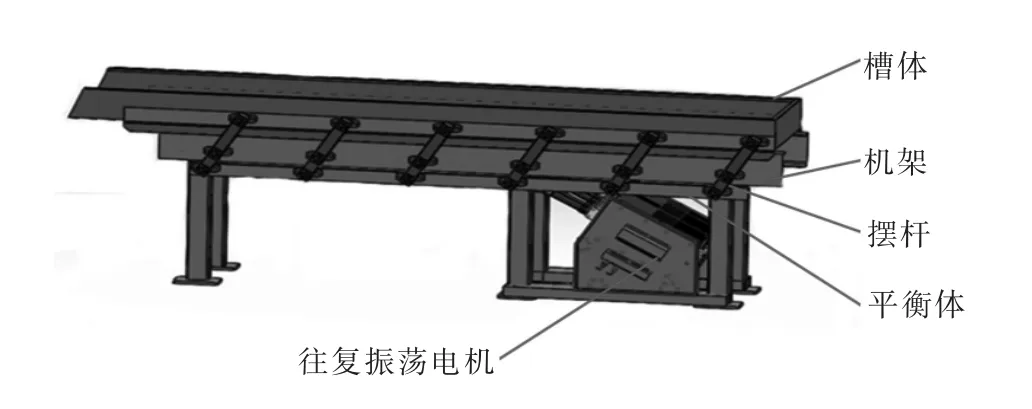

图1 直驱往复式节能型摇杆振动输送机示意图Fig.1 Schematic diagram of direct drive reciprocating energy saving rocker vibrating conveyor

2.6 角度调整

调整往复振荡电机的倾角, 使电机输出杆与振动输送机摇臂成90°或接近90°,此时电机输出功率最小。

图2 往复振荡电机输出杆调整示意图Fig.2 Schematic diagram of reciprocating motor output rod adjustment

2.7 试运行中出现的问题及整改

(1)出现的问题。设备运行了2 个月后,室内温度较低时,设备在启动时振荡电机带不动,物料不能正常输送。

(2)分析整改。 分析认为摇杆的低温性能较差,将8对摇杆减少为5 对摇杆, 同时增加了5 对弹簧连接于平衡体与槽体之间,因弹簧的弹性系数不随温度而变化,从而减少摇杆对系统的影响, 提高系统可靠性。 设定频率5.6Hz,振幅12mm,设备连续运行一年半,未发生故障,运行稳定,满足工艺要求,节电率由30%提升到50%。

2.8 测试

(1)谐波检测。 经第三方机构检测,其电压总谐波畸变率、 各次谐波电压含有率均随负载电机频率的增大而增大,总谐波畸变率满足GB/T14549-1993《电能质量公用电网谐波》中的有关规定,各次谐波电流平均测量值均满足GB17625.1-2009 《电磁兼容 限值 谐波电流发射限值(设备每相电流≤16A)》中谐波电流允许值的规定,满足国家相关标准规范的要求。

(2)电磁辐射测量。采用精度:电场1V/m、磁场0.01μT;量程:电场1V/m~1999V/m、磁场0.01μT~19.99μT;报警阀值:电场40V/m、磁场0.4μT 的电磁辐射测量仪进行检测。与传统的偏心驱动振动输送机相比, 电磁辐射量未见明显变化,均显著小于国家规定标准要求。

(3)噪声测量。噪音比常规的偏心驱动振动输送机低5dB 以上。

(4)节能测试。 通过耗能数据对比,在相同工位、相同负载的情况下, 传统型偏心连杆摇杆式振动输送机每小时耗电2.30kW·h,直驱往复摇杆式振动输送机每小时耗电1.103kW·h,节电率达52%。 测试数据见表1。

表1 耗电测试数据Tab.1 Test data of power consumption

(5)工艺测试。 经工艺部门验证,直驱往复摇杆式振动输送机与传统型偏心连杆摇杆式振动输送机相对,未对输送物料质量等工艺指标造成不良影响。

3 结束语

节能减排和清洁环保是生产企业的重要工作内容,也是企业转型升级的关键。 本课题研究的直驱往复式节能型振动输送机在满足生产使用需要的前提下, 节约电能源消耗(节电率>50%)、换件费用和设备润滑保养费用,设备不需润滑,噪声低,是一种清洁、环保、节能新型振动输送机,具有良好的推广应用价值。