分析地基处理和基坑支护在淤泥中的复合应用

邢红熙

天津华勘集团有限公司(300000)

0 前言

地基处理是工程项目建设的第一步。开挖地基过程中,多种因素会影响项目施工进度、质量,比如基坑边坡塌陷、周边土松动等,以上不良情况均可能干扰后续施工。在这样的工况下,就需对基坑进行支护处理。基坑支护在保证施工安全性的基础上,对项目施工计划顺利实施有一定促进作用。因为淤泥地质条件特殊,若使用常规基坑支护方法,很难保证施工安全性,难以取得预期的基坑支护效果[1]。鉴于此,有人提议用复合支护法处理淤泥。文章结合具体项目案例,探究该工法的设计及应用情况。

1 项目概况

某市的排水截污工程,与湖岸相毗邻,主体结构是一条总长度为5 200 m 的地下箱式混凝土干渠,设计基坑挖掘深度为5~9 m,基底承载能力≥100 kPa,沉降最大值≤17 mm。

不同土层的主要物理力学性质指标可以作出如下阐述[2]。

①层:素填土,呈褐红色,湿度较大,疏松,近期回填,未进行固结处理。

γ=20.1 kN/m3,c=5 kPa,φ=16°,fk=120 kPa,Es=4.1 MPa。

②层:黏土是主要的土质类型,呈褐色、褐红色,湿度偏大,软塑状,呈高压缩性,掺杂少许植物根系与螺丝壳。

γ=17.1 kN/m3,c=16.1kPa,φ=3.6°,fk=71kPa,Es=2.5 MPa。

③层:淤泥层,呈褐灰色、褐红色,湿度较高,处于流塑状态,压缩性偏高,局部区段有机质含量达到了30.0%。

γ=13.2 kN/m3,c=13.1kPa,φ=4.6°,I1=1.58,e=1.997,w=72.9%,fk=31kPa,Es=1.7MPa。

本工程所在区抗震设防烈度是8 度,地下水位高约为1 869.3 m(地表下约1.4 m)。

干渠建设阶段途经的区段均分布着建筑物。

2 项目中存在的问题

本干渠项目建设地具有地下水位偏高、存有深厚的淤泥、抗震设防烈度偏高和周边分布较多的建筑物等特征。故应着力解决如下几点问题[3]。

①土层压力偏大;②基坑被挖掘以后,淤泥容易形成流土,削弱支护结构的效能而出现滑塌情况;③淤泥自体承载、抗变形能力偏低,基坑挖掘后在自体重量作用下形体很容易改变,也可能造成支护体失效并出现滑塌;④常规支护结构因嵌固力和摩阻能力偏低,故而用于淤泥地质条件中原有效能将会丧失。淤泥地基作为构筑体的持力层,承载能力若和设计要求之间存在一定出入,则无法满足构筑物对震陷提出较高要求。另外,周边分布较多建筑物,对基坑变形过程提出较严格的要求。

3 地基处理设计分析

立足于工程实况,结合现场地质勘察资料、本地区既往地基处理及基坑支护经验,为应对以上问题,可以从如下几方面加以控制。

3.1 合理的复合型式

基坑被挖掘以后淤泥层容易形成流土,削弱支护结构自体效能,出现滑塌不良情况。故而为保证止水挡土结构的科学性,推荐选用地下连续墙、钢板桩、加筋混凝土搅拌墙等方案。

淤泥层自体承载、 抗变形能力均处于极低水平,基坑挖掘后没有形成侧限,在自体重量作用下纵向发生形变的概率较高,无法取得预期的基坑支护效果,故而在这种特殊工况下设计出的支护结构要持有一定的抗纵向承载能力。

淤泥层无法提供较高的嵌固力与摩阻力,故而和能提供被动土压力、 摩阻力的支护结构相比较,附带支撑体系的支护结构具备更高的适宜性。

在本工程中,淤泥层作为持力层,承载能力和设计要求之间还存在一定距离,故而一定要对地基加以处理,推荐选用高压旋喷桩、深层水泥土搅拌桩方案处理地基。

3.2 结合方法

1)利用所选定的工法处理基底深厚的淤泥层,依照该土层持有的承载能力,科学设定处理范畴、置换率、桩体长度,并在基底下方一定范畴中联合使用壁式布桩方法,其宗旨是强化支护结构的嵌固性能。

2)科学设定水泥搅拌桩的布桩加固形式,可以选用柱状、壁状、格栅状及块状等形式。不同布桩方法的适用范围不同,如壁状、格栅状多被用于深基坑开挖环节的软土边坡加固与地下防渗墙,块状加固法在上部结构单位面积荷载偏大,需要严格控制不均匀沉降的构筑物地基加固领域表现出较高适用性。

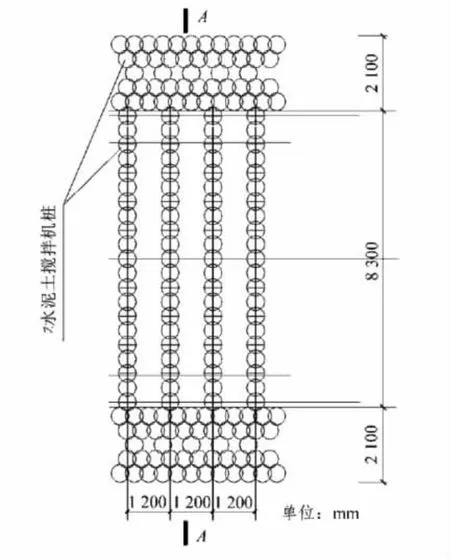

3)为实现对支护结构形体改变过程的有效调控,规避因形变量过大而诱导复合土体结构失效的问题,拟定设定合理间距,于基坑周边的混凝土搅拌桩中增设钢管构件,于基坑顶端安置钢管析架外支撑,基坑底端借用混凝土搅拌桩桩体设置内支撑,借此方式构建出空间支撑体系。图1、2 是地基处理及基坑支护平面部署与剖面图。

图1 平面部署图

3.3 保障措施

结合工程施工前期的调研资料,发现本项目所在地既往曾有1 个住宅小区(共计14 幢),使用深层混凝土搅拌桩处理地基时,使建筑体出现沉降,沉降量为1 000 mm,且欠缺稳定性,对本地地质条件形成较大影响。在拟选用混凝土搅拌桩法处理地基及基坑支护时,各参建方持有不同的见解,一种观点是因淤泥层有机质含量较高且处于流塑状,深层搅拌桩于该类土层内顺利成桩的难度较大,且已经有很多失败的案例,故而不推荐采用该工法。另一种观点认为,不论哪种工程技术方法用于项目施工中,均会有一定的适用条件,一定要做到深度勘察、科学设计、施工控制,邀请实践经验丰富的工程单位开展试验,一旦成功后将会节约工程造价成本。若该工法应用失败,则可以在中途调换其他工法、方案。

图2 结构剖面示意图

结合以上状况,经周密性分析后,拟采取如下几项措施使深层搅拌桩施工效果得到一定保障。

水泥作为深层水泥搅拌桩的固化剂,在具体设计前期应探查工程所在地水文土质条件,结合工程建设地土层的性质选择最适宜的水泥品种。通过室内配方试验及现场试桩施工过程,设定水泥的掺入量。推荐使用强度级别≥32.5 级的普通硅酸盐水泥作为固化剂,并依照项目需要与土质状况选用外加剂。

要反复进行配比试验研究,确定适合本工况条件的喷粉量,选定适宜的添加剂,以从最基础环节保证成桩效果与质量。

于基坑顶端安置钢管桁架进行外支撑,当确定基坑顶部存在1.0%H 位移量时,该外支撑方案方可以实施,其作用以降低土层压力、调控支撑形体改变过程、规避支护结构失效等为主。

为规避复合土体结构形体改变以后出现裂痕,造成支护效能丧失的情况,要求施工阶段若观察到有裂缝形成时,施工人员快速使用纯水泥浆作充填灌浆处理。

在深层搅拌桩打桩工序完成后,在排桩顶部捆绑钢筋构件,同时浇筑桩顶混凝土圈梁,设定横截面规格为20 mm×200 mm。顶部钢筋混凝土圈梁有益于提高搅拌桩的整体刚度,发挥着围檩的作用,防控深层搅拌桩形体改变的情况,还有抗滑、抗倾覆的作用。

4 结语

因为在试验段检测后发现深层水泥搅拌桩各项指标均符合设计及使用标准,实现了施工试验段预设目标,得到了建设方的高度肯定。建设方进行了整体工程招标,原计划本工程投资1.45 亿元,投标结束后节省了25.0%。

本设计方案科学有效地结合了地基处理和基坑支护结构,综合分析多种因素,通过对软土层实施补强措施,较明显地提升了抗剪强度与承载能力,解决了过往地基处理、基坑支护效果差的问题,有较高的推广价值。