装配式建筑开发全周期控制重难点探析

赵永杰,刘圣武

(1华润置地(合肥)有限公司,安徽 合肥 230006;2安徽建筑科学研究设计院,安徽 合肥 230031)

随着我国近几十年来城市化的快速推进及建筑技术的快速发展,中国城市化率已经达到60.6%[1],中国建筑总存量已经276亿m2[2],体量居世界第一。在建造过程中,能耗一直居高不下,传统建筑施工阶段的能源消耗占到整个建筑生命周期总能源消耗的23%,部分建筑占比甚至达到60%[3],与近年我国倡导的绿色节能发展要求尚有较大差距,而走绿色节能发展道路已经成为我国发展的共识和指导方针。

正是基于建筑产业节能减排的绿色发展理念,2016年2月22日国务院出台了《关于大力发展装配式建筑的指导意见》,意见要求:“因地制宜发展装配式混凝土结构、钢结构和现代木结构等装配式建筑,力争用10年左右的时间,使装配式建筑占新建建筑面积的比例达到30%。”2016年9月27日国务院又出台了《国务院办公厅关于大力发展装配式建筑的指导意见》,再次从国家层面要求推进装配式建筑。此后几年时间里,装配式建筑在全国得到了快速发展。

装配式建筑是指把建筑传统建造方式中的大量现场作业加工工作,转移到专门构件工厂加工生产,建筑构件和配件(如墙板、结构梁、楼板、楼梯、阳台等)加工生产完成后,再运输到建筑施工现场装配安装而成的建筑[4]。由于建筑构件在设备齐全的工厂生产加工,使得建筑构配件的生产精度更高,质量更好,同时也缩短了建筑的生产周期。

1 装配式建筑发展历程

1.1 历史上的装配式建筑

我国古代预制木构架体系的模数化、标准化、定型化已达到较高水平。公元1103年,李诫编写了《营造法式》,其核心特点就是材分制、模数思想的制定和运用,装饰与结构的统一,形成了标准化程度极高的系列化的建设标准[5]。我国早在20世纪50年代就提出了装配式建筑的概念,当时在借鉴前苏联相关经验基础上,开发出了相应装配体系,如大板体系、南斯拉夫体系、预制装配式框架体系等。后来由于受唐山大地震事件的影响,以及现浇混凝土快速发展的冲击,装配式建筑发展逐渐停滞[6]。

1.2 我国装配式建筑政府导向

2010年以后我国出现了明显的劳动力短缺,以及严重环境污染等问题,政府意识到现浇结构面临的相应问题,相继出台了大量政策,鼓励和引导建筑向装配式建筑的发展,装配式建筑从此进入了恢复发展期。2016年以后中央及地方密集出台了发展装配式建筑的政策,装配式建筑进入快速发展期。

2016-2018年,中央及地方发展装配式建筑的政策密集出台。2015年11月14日住建部出台的《建筑产业现代化发展纲要》纲要要求:计划到2020年装配式建筑占新建建筑的比例20%以上,到2025年装配式建筑占新建筑的比例50%以上。2016年9月30日国务院出台的《关于大力发展装配式建筑的指导意见》(国办发〔2016〕71号)意见提出:力争用10年左右的时间,使装配式建筑占新建建筑面积的比例达到30%。住建部于2017年3月23日发布了《“十三五”装配式建筑行动方案》《装配式建筑示范城市管理办法》《装配式建筑产业基地管理办法》。2017年起住建部积极推进装配式建筑试点工作,包括示范城市30个,装配式建筑产业基地195个。2017年召开的两会上,李克强总理在政府工作报告中郑重提到:“积极推广绿色建筑和建材,大力发展钢结构和装配式建筑。”这些政策文件都清晰地表明,发展装配式建筑是我国的大政方针和未来建筑发展方向。

1.3 装配式建筑在地方发展

据有关部门不完全统计,截至目前全国已超过30余个省市出台了装配式建筑专门的指导意见和相关配套措施,以安徽为例,到2020年合肥市建筑产业化年产值达千亿元以上。合肥市委先后引进了中建国际、远大住工、宇辉集团等知名企业落户合肥,引进国际先进设备,打造了一批生产基地项目,促进了产业快速升级。合肥市建筑产业化项目已开工和计划开工面积累计已超过300万m2,并且还将陆续新开工120万m2。

2 装配式建筑设计要点

装配式建筑近年取得了迅速发展,设计流程、技术策划等开发环节都取得了宝贵经验,设计企业的组织形式也发生了相应变化,出现了专门服务于装配式建筑的设计院所。

2.1 装配式建筑设计与常规建筑设计的异同

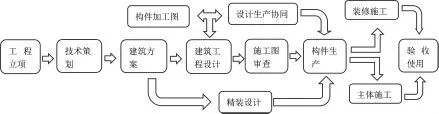

图1 现浇建筑建设参考流程

图2 装配式建筑建设参考流程

从图1、图2中可以看到,装配式建筑在设计过程中多了设计策划和构件加工图设计环节的内容,前期设计周期会拉长。市场调研得出,以25万m2住宅建筑参照,仅仅构件加工图设计环节要增加45到60天。传统的室内装修设计,机电管线、建筑门窗、栏杆、立面选型等须提前设计、提前确定。若进行装配式建筑一体化设计,由于构件加工图设计环节综合考虑并衔接了精装设计环节的内容,精装设计与建筑施工图设计同步进行,总设计周期没有明显增加,整个项目建设周期较常规建筑缩短。

2.2 装配式建筑前期技术策划

装配式建筑是一个系统性工程,较传统建筑要求更全面、更复杂、更精细,约束配合条件更多,在方案设计之前,要完成技术策划。技术策划要综合考虑项目定位、建设规模、装配率目标、成本限额,同时要考虑构件生产及加工运输等装配施工阶段的内容,最后才能形成合理的前期设计方案。上述每个环节都要求建设单位参与进来,对预制构配件的可能性、经济型、标准化及安装要求等进行策划,共同确定相应的标准及技术方案,为后续设计打下坚实基础。

2.3 装配式建筑构件加工图设计

在装配式建筑中构件设计起到非常关键的作用,构件设计不合理,不仅存在安全隐患,还会大大增加项目成本,可以说预制构件的优劣直接关乎装配式建筑项目的成败。装配式建筑在设计过程中要考虑节点的深化、工厂预制件生产、道路运输、机械吊装、节点锚固、二次浇注等。因此,装配式建筑构件加工图设计十分关键和重要。

构建设计主要包括结构设计,构建拆分平面图、详细细部节点设计图等,具体内容包括:

①预制构件设计详图,包括平面图、立面图、剖面图,预埋吊件以及预留安装孔洞、防雷线盒等的细部构件加工图等;

②预制构件配件装配详图,包括相关节点详图及临时斜撑、临时支架的设计图、构件配件的装配位置图等;

③构件施工方法设计,包括装配构件的施工及检查验收方法,构件加工制作及连接方案,临时斜撑、临时支架安装及拆除要求方案,打胶、灌浆、防水等整套施工工艺设计。

2.4 装配式建筑的误区

首先是概念误区,装配式建筑不仅仅是预制构件安装建筑,装配式建筑还包括装配式混凝土建筑、装配式钢结构建筑、装配式木结构建筑,装配式建筑也不等同于装配式结构建筑。

其次设计误区,装配式建筑不必要先完成传统设计后再进行二次装配设计,完全可以一次设计完成。若前期按传统方式完成施工图设计,后期强行拆分将造成设计费用的增加,仅此一项就会增加约15元/m2的设计费用,若同步进行装配式建筑设计,成本增加约8元/m2(以安徽为例),有较大节省。另外,许多项目仅为完成装配率,提供不合理的装配式建筑技术方案,造成项目实施的重大困难,甚至造成项目失败。

3 预制构件的验收、运输、存放与施工

装配式建筑在施工管理和工厂预制构件的生产过程中,要重点加强构件出厂验收、构件运输、构件进场验收与存放、施工流程及工序控制,这些环节控制不好会对整个建筑的质量产生重大影响。

3.1 构件出厂验收

构件出厂要进行严格验收以保证构件质量,常规检查内容如下。

检查项目:几何尺寸、平整度、表面观感、预留洞位置、电线盒位置等。

构件厂:构件100%自查。

驻场监理工程师:要求驻场监理从原材料检查复试、模板预检、钢筋隐检、混凝土配合比进行控制,构件出厂前对几何尺寸、平整度、表面观感、预留洞位置、电盒位置进行检查验收,驻场监理要100%进行检查,验收合格方可进场。

建设单位:不定期对驻场监理的工作进行检查,不定期去构件厂进行检查。

3.2 构件运输

构件运输过程需要重点控制内容:首先,要结合施工进度,与构件厂沟通确认好构件清单,按楼号楼层及其安装部位进行详细分类,并确定不同构件进场日期。如果现场进度存在偏差,应立即与构件厂联系及时纠偏,调整构件运输计划。特别注意的是,构件的运输主要以立运为主,运输时注意车速、构件软保护及板材的倾斜角度要控制到位。

基地场区道路设置要求:大板、重板采用20m长大挂车运输,每车运输9块板,包括车总重约45t,车宽4m;小板采用16m长车运输,每车运输6块板,包括车总重约35t,车宽4m;为满足运输车辆需求,运输道路宽度不小于6m,转弯半径不小于8m。

3.3 构件进场检查验收与存放

构件进场后要严格检查和验收,检查项目包括预制构件尺寸、平整度以及相应偏差,机电线盒是否方正、定位是否准确,构件编号是否正确,每个构件是否均喷射编号。

构件进场后,项目部主管人员、监理工程师、总包工程师、构件厂工程师,进行共同验收,并在随车出厂验收单上签字,发现不合格产品,应立即退场处理。

板材进场后,要清点好板材型号、数量,根据现场施工吊装的顺序,对进场的构件进行单独编号并进行分类堆放,以提高吊装施工效率。

3.4 施工流程

3.4.1 BIM设计和样板引路

装配式建筑一般采用BIM设计,利用BIM设计设立3D模拟,对吊装前进行预拼装。根据三维模拟,确定吊装施工顺序。

样板引路:为检验构件生产、施工的可行性,项目施工前,应选取部分楼层按照确定工艺进行样板试安装,样板试装可以为施工人员提供培训和经验积累,也可以最大的限度地减少后续不可控因素的出现。

3.4.2 现场施工工序

现场施工工序:①测量放线、PC外墙板、楼梯板吊装和校正墙柱钢筋绑扎;②水电线盒定位,墙柱模板安装;③排架搭设,梁板底模施工;④PC阳台板吊装,梁板钢筋施工;⑤机电管线预埋,墙、板模板二次复测调整、验收;⑥板面钢筋绑扎、验收,混凝土浇注及振捣。

以上工序步骤是为实际调研工序总结,上述每一步基本是一天的施工内容,不同项目可能有些细微区别。

3.5 施工周期

PC标准层施工平均为每层6-7天,与现浇结构基本持平,但封顶至外架拆除时间比现浇结构略快,故整体施工周期,有所缩短。

4 装配式建筑建安成本及项目招标采购关注重点

通过走访和市场调研,了解到规模以上(10万m2)单方造价在4500元/m2左右,规模以下项目,成本增加视具体项目有几百元到近千元的增加。规模以上装配式建筑较传统项目没有明显增加,但开发周期缩短。

由于装配式建筑在方案阶段要确定项目定位及交付标准,施工图设计阶段即要确定精装标准、厨卫形式、门窗类型等。对于建设单位招标采购而言,需要及时确定精装、厨卫、门窗等单位,并配合设计单位完善相应具体设计。前期对于建设单位各端口的工作深度和提前量有很高的要求,但后续建设工作中,会减少返工,缩短建设周期。

5 结语

近年来国家大力倡导和推动装配式建筑产业发展,取得了较大的经济和社会效益。

装配式建筑摆脱了传统半机械化的建造方式,采用工厂化流水线作业,是近30年来建筑建造方式最重大的变革。该建造方式的变革极大地推进了新型城市化的发展,不仅有利于节约能源,减少施工过程的污染,还极大地提高了建筑产品质量和生产效率。

正是基于产业发展的引导作用,政府在土地出让时,多附加装配式建筑条件要求,规定相应的装配率,房地产企业要快速适应政府政策和市场变化。通过简要对比分析装配式建筑与传统建筑在设计、招采、成本、施工等开发环节的重难点,可以看出装配式建筑在设计定位、变更控制,招标采购节奏、成本配置与费用控制、施工工艺等方面有自身特点和不同于传统建筑之处。设计阶段定位要周密策划,统筹考虑,减少后期调整及变更。招标采购阶段要配置好各环节的费用结构,避免因考虑不严密,影响后续环节的推进,同时需要前置门窗、机电等单位招标工作,以利于后续深化及确定预制模具。在施工工艺方面要做提前统筹,密切协调构件企业,对施工企业做好施工工艺培训宣贯培训,持证上岗,做到产业化装配生产。这些都要求各开发环节各部门各企业,要更深入更高效的协同配合,形成标准化作业,才能更快的适应政策要求,才能更好地把建筑产业化落地生根,推进整个建筑行业的发展。