利用钢渣制备Si-Ca基建筑陶瓷的研究前景分析

张文娟,裴德健,汪大亚,李书钦,华绍广

(中钢集团马鞍山矿山研究总院股份有限公司国家金属矿山固体废物处理与处置工程技术研究中心,安徽 马鞍山 243000)

0 前言

钢渣是钢铁行业炼钢过程中产生的固体副产物。在中国,据2016年中国废钢铁的数据,显示钢渣产量达1.05亿吨,其利用率仅为20%[1]。钢渣不仅占用大量土地面积,而且对堆放场地的土壤和地下水造成污染[2]。寻求有效途径方式去处理和利用钢渣转为有用材料迫在眉睫,钢渣利用的方式包括钢铁行业内部循环,如返回烧结制备烧结矿等,和与其他行业的外部循环,如可以作为水泥、混凝土和路基材料的原料,同时因其较好地吸收率,可用作土壤改良剂和废水处理[3-9]。然而,铁水脱磷限制了钢渣在钢铁工业中的再利用,另外钢渣中的f-CaO、f-MgO和低活性不利于水泥、混凝土和路基的性能。

陶瓷工业能够以较低的成本,将复杂的化学成分转化为具有良好工艺性能的有用材料,有助于提高目前钢渣的质量利用水平,同时作为原料消耗的建材第三行业——陶瓷行业,是具有大宗消耗钢渣的能力。近年来,从传统陶瓷原料中添加钢渣到提出,建立Si-Ca基陶瓷体系,并开展了不同 MgO、Al2O3或Fe2O3含量对Si-Ca基陶瓷的影响研究。

1 利用钢渣制备Si-Ca基陶瓷的研究进展

1.1 钢渣替代传统原料的研究

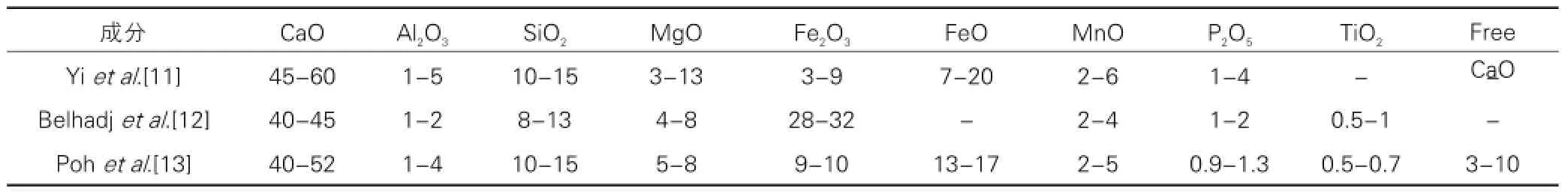

传统陶瓷属于SiO2-Al2O3-K2O(Na2O)三元体系,要求原料中CaO含量小于3%。钢渣一般化学成分为45%~60%的CaO,如表所示,限制了其在传统陶瓷中的潜在应用。

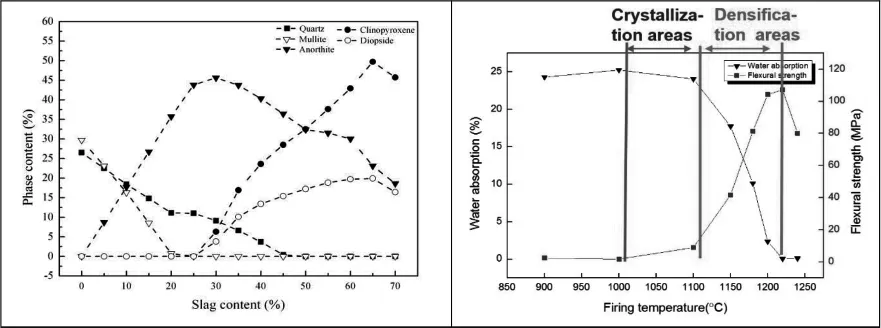

在传统陶瓷体系的基体中加入钢渣,形成了15个配方,钢渣的掺量比例从0%变化到70%,SiO2含量从69.1%变化到 42.8%,CaO含量从0%到25.4%。随着钢渣掺量的不同。当钢渣掺量比例达到25%时,陶瓷中不产生莫来石。当钢渣掺量比例为25%至45%时,主晶相为钙长石。当钢渣掺量比例增加到45%以上时,生成的辉石比钙长石更多,如图1所示(左)。钢渣成分中的CaO和MgO可以促进Si-Ca基陶瓷中钙长石和辉石的形成,添加富MgO组分的原料更有利于辉石的形成[10]。

1.2 以钢渣为原料的新型Si-Ca基陶瓷的制备研究

因钢渣掺量比例提高,陶瓷中CaO含量增加,使得陶瓷的主晶相为辉石、钙长石而非莫来石或石英石,此时所制备的陶瓷已属于新型的Si-Ca体系,即SiO2-CaO(MgO)-Al2O3-Fe2O3体系。

陶瓷中的辉石族矿物有助于提高陶瓷的物理力学性能。采用传统的陶瓷工艺制备了含40%钢渣的SiO2-CaO(MgO)-Al2O3-Fe2O3体系陶瓷(Si-Ca基陶瓷)。所得样品具有良好的烧结性能和力学性能,吸水率为0.02%,线收缩率为8.8%。更有利的是,样品的抗折强度可达143 MPa[14],远高于我国陶瓷砖国家标准(35MPa)的要求。钢渣中高CaO成分有助于低温结晶。在大约700℃时形成的硅钙石、钙长石和透辉石,在1000℃时以透辉石为主。在烧结过程中,生成的晶体在陶瓷中起骨架作用,结晶过程明显早于致密化过程[15],如图1所示(右)。实验所得硅钙基陶瓷的化学成分 为 :SiO2:44% ~55%,CaO:13%~28%,Al2O3:10% ~20%,MgO:2%~15%。其中,陶瓷制备原料中钢渣的含量可高达30%~60%。

图1 Factsage模拟钢渣掺量不同时的晶相变化(左);烧成陶瓷试样的吸水率和抗折强度(右)

文献调研的钢渣成分(wt%)

图2 30%钢渣掺入所制备的Si-Ca基陶瓷不同烧结温度的XRD分析(左);最佳烧结温度陶瓷试样的SEM分析(右)

Si-Ca基陶瓷是以富CaO钢渣为原料的,陶瓷中的大部分晶相为辉石族矿物,包括透辉石-铁氧体、辉石和透辉石[16],如图2所示(左)。与Si-Al基陶瓷不同的是,在烧结过程中,包括石英在内的几乎所有原料都参与了反应,并转化为辉石或玻璃相。辉石在致密化过程中起着重要的骨架作用。小颗粒尺寸(2μm~5μm)和致密的晶体结构,使其具有良好的性能,如图2所示(右)。

1.3 MgO,Al2O3,或 Fe2O3含量对 Si-Ca基陶瓷的影响研究

陶瓷中的CaO和MgO组分能促进辉石和钙长石的生成,在陶瓷原料中添加富MgO组分原料更有利于辉石的形成[10]。Mg2+含量的增加并没有明显的晶相变化,但提高了烧结温度。Si-Ca基陶瓷中的 Fe2O3或 RO(FeO、MgO、MnO等的固溶体)相在1150℃以下不参与烧结。但是,富铁的钙铁榴石在大约1150℃下熔化,Fe2O3或RO相在大约1180℃下熔化,促进了致密化过程[15]。用Fe2+代替辉石和顽火辉石中的Mg2+增加了晶体中Fe2+的含量,但减少了液相含量,延缓了致密化过程。适当的Mg2+含量可以在较低的温度下获得高机械性能的陶瓷[17]。

Al2O3首先参与钙长石的析晶。然后在一定的烧结温度下,试样中的钙长石消失,Al3+进入液相。伴随部分Al3+的进一步扩散,透辉石向辉石转变。增加陶瓷的氧化铝含量会导致更多的玻璃相,导致更多内部微裂纹的形成,并降低最终产品的机械性能[18]。

2 Si-Ca基陶瓷的应用和展望

通过添加固定含量的钢渣和不同含量的尾矿及其他辅助材料制备了Si-Ca基陶瓷,试样的抗弯强度达到69.4 MPa,烧成温度比传统烧成温度降低了100℃[8]。故此,Si-Ca基陶瓷的提出和建立虽源自于钢渣,但是经理论研究后,发现该新型体系陶瓷的制备,不仅可容纳钢渣,还可以容纳更多高CaO、Fe2O3、MgO等组分的其他工业固体废弃物,用于作为Si-Ca基陶瓷制备的原料,经实践应用也得到验证[16],具体如下:

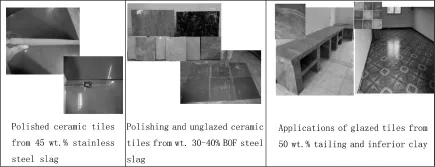

①陶瓷由45%的不锈钢炉渣制成,其中含有5.7%的Cr2O3。陶瓷中Cr、Pb、Gd的浸出试验结果分别为25.17mg/kg、0.01mg/kg 和 0.01mg/kg,远低于国家标准100mg/kg、20mg/kg和5mg/kg的要求(图 3)。

②以赤泥为原料制备了Si-Ca基陶瓷,其力学性能良好,抗弯强度127.39 MPa,吸水率0.07%,Na+固化性能良好。

③作为一种新的制备方法,它已应用于以钢渣、高炉渣、赤泥、尾矿、粉煤灰、铁合金渣等为原料制备陶瓷材料的新方法。目前,广东省和贵州省的一条工业生产线已经生产出钢渣或尾矿制成的瓷砖(图3)。

关于钢渣等固废制备Si-Ca基陶瓷的研究前景的展望,主要还有3个方面有待进一步强化:①由于冶金固体废弃物大多含有微量元素,如重金属元素(Mn、Na、Cr、V、Ti)或碱性金属离子(Na+,K+),这些元素对Si-Ca基陶瓷体系的影响和陶瓷的应用有待加强;②陶瓷的烧结机理有待进一步研究,特别是用不同的固体废弃物制备的陶瓷;③揭示Si—Ca基陶瓷的新特性,在冶金固体废弃物新陶瓷体系的基础上,不仅要研究建筑陶瓷,而且要研发功能陶瓷,提高其应用的市场广度,更有利于推进固废的大量消耗和高附加值利用。

图3 以钢渣、尾矿等固废为原料在工业生产线上生产的瓷砖