基于滚珠丝杠副设计参数对效率的影响分析*

王建修 任选峰 柴彦平

(陕西汉江机床有限公司 陕西汉中723003)

为某单位研制的滚珠丝杠副中,受特殊应用场合和安装空间的限制,在保证承载能力的情况下,要求最大限度的减小产品规格,提高接触刚度,且传动效率不能低于85%。滚珠丝杠副在使用过程中,钢球及滚道实际受力情况和接触面比较复杂,通过理论分析和效率正交试验,滚珠间的碰撞及滑动、楔紧效益、适应比、预加载荷、外部载荷及制造加工精度等是影响产品效率的主要因素,而减小摩擦,以及合理设计滚道半径,优化滚珠直径与滚道半径匹配关系,是提高滚珠丝杠副效率的有效方法之一。

1 载荷对效率的影响

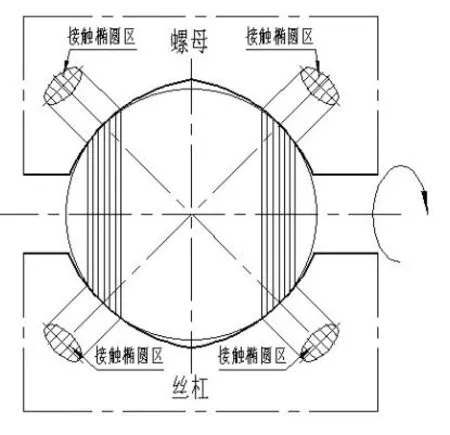

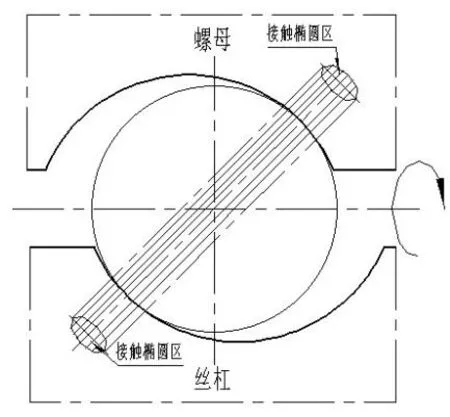

滚珠丝杠副是滚珠与丝杠、螺母滚道通过点接触承受载荷,滚珠作为受力载体,在使用过程中,承受的载荷分为外部载荷和内部载荷,外部载荷主要是轴向工作载荷产生的轴向力和径向力,内部载荷主要是为消除间隙的预加载荷。丝杠及螺母滚道法向截面面分为双圆弧和单圆弧,在受力后,钢球与圆弧面形成椭圆形的接触区,接触区的大小与钢球直径、滚道圆弧半径及丝杠的公称直径有关,双圆弧丝杠、螺母与滚珠接触情况如图1所示,单圆弧接触情况如图2所示。

图1 双圆弧滚道与钢球接触情况

图2 单圆弧滚道与钢球接触情况

滚珠丝杠副在运转过程中,滚珠与滚珠、滚珠与滚道之间接触后必然会产生摩擦,通过摩擦实现力的转换与传递。在受到外部载荷的情况下,滚珠与滚道接触点的法向力,摩擦因数会随着两接触面粗糙度、形状及大小、材料、硬度及适应比的不同而变化,两接触面会产生弹性变形,在有预加载荷和外部载荷的情况下,滚珠与丝杠和螺母滚道接触点处将会产生一定弹性接触变形,施加载荷的大小直接决定着弹性变形和接触面的大小,而由于滚道接触面和回转轴的不同,滚珠会产生滚动和自转差动摩擦,这部分摩擦力的大小与钢球与滚道接触面大小有关,接触面越大,在接触面处的差动滑动越大,滑动摩擦也随之加大,为减小摩擦力和接触面的大小,提高滚珠丝杠副的运转效率,应尽量增大承载能力,减小轴向载荷。同时,丝杠表面质量和硬度等,会导致效率有所降低,因此,滚珠丝杠副在加工过程中,应降低丝杠、螺母滚道表面的粗糙度,保证接触面的硬度。

2 滚道几何形状对效率的影响

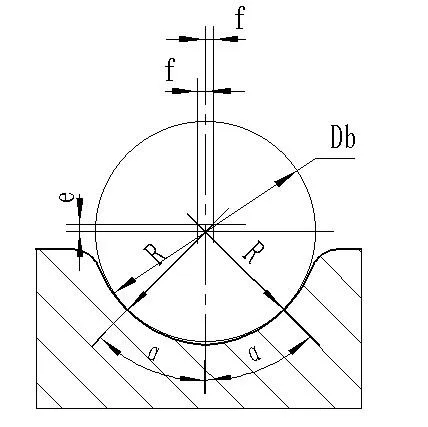

滚珠丝杠副在运转过程中,钢球在外部载荷的情况下,会产生一定的滑移,滑移会导致摩擦力矩增大,降低传动效率。在理论情况下,根据滚珠丝杠副的使用和受力情况如图3所示。滚珠与滚道接触角α一般在 38°到 45°,随着受力方向和外部载荷大小的不同,钢球在滚道中会产生滑移,接触角和钢球与滚道圆弧接触点会有所变化,通过滚珠丝杠受力分析和理论计算,当正向压力产生的摩擦力达到一定值后,钢球产生滑移量δ的两滑移点连线与滑移点公法线夹角β,即摩擦因数产生的摩擦角满足下式要求时,钢球就会达到平衡,不再移动,滑移关系如下所示:

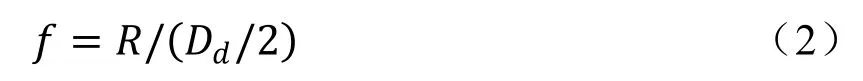

滚珠丝杠副法向截面圆弧尺寸及精度对承载能力、传动效率有较大影响,滚道圆弧半径R与钢球直径的比值称为适应比f,即:

由式(2)可知,当摩擦因数一定的情况下,滚道圆弧半径与钢球半径约接近,钢球产生的滑移越小,效率越高,即适应比越小,钢球与滚道圆弧面接触面大,滚珠丝杠副承载能力越大,传动效率越高,但随着接触面的增大,摩擦力产生的力矩会有所增加,对丝杠及螺母滚道的形状、精度、粗糙度等要求较高,而加工难度会加大,为保证滚珠丝杠副的承载,提高滚珠丝杠副的效率,需要合理选择滚珠丝杠滚道的适应比,通常情况下,适应比一般在0.52至0.55之间。

图3 滚道法向截面图

3 理论分析验证

为验证上述理论分析对滚珠丝杠副效率的影响,考虑到加工误差对传动效率的影响,利用专用效率试验台,对滚珠丝杠副进行了输入、输出电流进行了监测,并对效率测试,测试产品规格及结果如下。

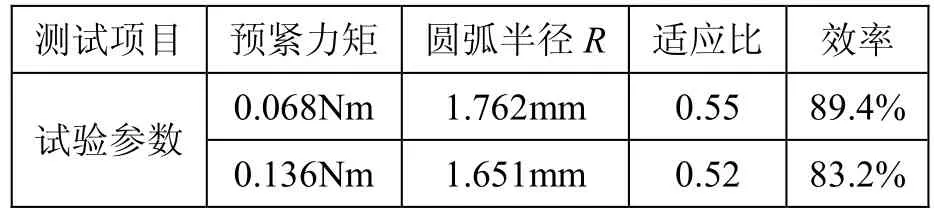

规格:GQ32×6×244,单螺母结构,增大钢球预紧,采用正交测试方案进行,试验结果如下表所示。

表1 测试参数表

4 结语

滚珠丝杠副传动效率是衡量产品的综合性指标,产品的结构、精度、接触角、滚道表面粗糙度等影响传动效率,通过对相同结构滚珠丝杠副进行正交试验,产品传动效率随着预紧力矩的增大而增大,随着适应比增大而增大,预紧力矩太小无法消除间隙,过大会加速丝杠的磨损,降低传动效率,适应比也直接决定了产品的承载能力。因此,在设计滚珠丝杠副时,应根据产品使用工况的不同而进行设计。