工业级熔融沉积3D打印机结构优化设计研究*

邵中魁 黄建军 姜耀林 沈小丽

(浙江省机电设计研究院有限公司 浙江杭州311305)

3D打印技术,是制造业领域正在迅速发展的一项新兴技术,它不需要传统的刀具、夹具及多道加工工序,仅利用三维设计数据在一台设备上即可快速而精确地制造出任意复杂形状的零件。越来越多的国家将3D打印技术作为第三次工业革命的重要标志之一,认为该技术将可能改变未来商品的制造方式及人类生活方式[1-2]。

熔融沉积(FDM)3D打印技术是快速成型制造领域应用较为广泛的一类技术,据最新数据统计,目前FDM 工艺系统在全球快速成型系统中的份额已达到55%以上。但是,熔融沉积3D打印技术同时也存在成型精度低、成型速度慢、表面质量差、喷头容易堵塞等缺点,因此该工艺目前多数还是停留在“桌面级”阶段[3],也即仅限于制造中等复杂程度的小尺寸零件“原型”,以作为新产品设计开发过程中的概念模型或者形状功能测试,难以直接制造可应用于工业领域的“功能性零件”。

相较于桌面级打印机,工业级熔融沉积3D打印机具有成型尺寸范围大、成型速度快、成型精度高等突出优点,但同时也存在技术难度大、设备成本高等问题,这在很大程度上限制了工业级 FDM 3D打印机在各领域的推广应用[4]。

为此,本文将研究并设计一种工业级熔融沉积3D打印设备机械结构,并重点针对其主体运动机构开展结构优化设计研究,以期为我国工业级熔融沉积3D打印技术提高作出一份贡献。

1 熔融沉积成型原理分析

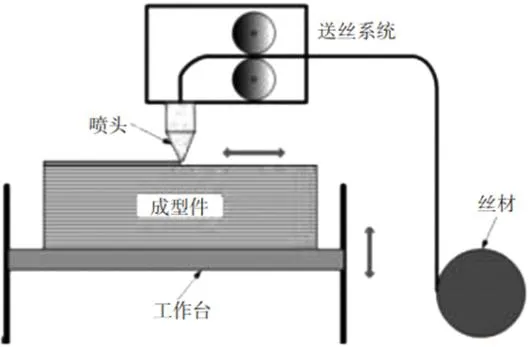

熔融沉积(Fused Deposition Modeling,简称FDM)3D打印技术的成型原理如图1所示[5]:首先将丝状热塑性材料(ABS树脂、尼龙、蜡等)由送丝机构送至FDM喷头,FDM喷头通过热电偶将其中的丝材加热至熔融态;计算机根据模型截面数据控制FDM喷头在X-Y平面内作二维扫描运动,同时通过喷嘴将半流动状态的材料均匀地挤出并铺撒在工作平台上,待其冷却后沉积固化形成一层新的薄层截面;每打印完成一层截面,计算机控制Z轴电机使工作平台(相对)降低一个层厚高度,开始打印下一层截面;每一层新打印成型的截面都沉积并粘结在上一层截面上,如此循环往复,直至整个零件模型打印完毕[6]。

图1 熔融沉积成型原理图

2 主体运动机构方案设计

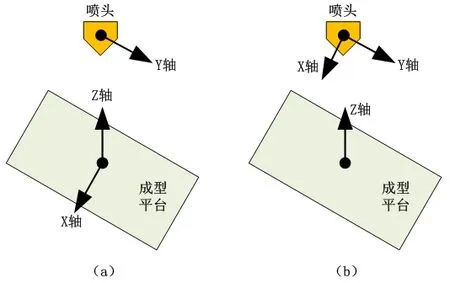

主体运动机构设计是工业级熔融沉积 FDM 打印机研究开发的关键内容。根据熔融沉积成型工艺原理,本文拟研究的 FDM 打印机主体运动机构应主要包含X轴、Y轴及Z轴共三轴运动机构。经初步研究,提出两种工业级 FDM 打印机主体运动机构方案可供选择,如图2所示[7]。

图2 FDM打印机运动机构方案示意图

图2(a)所示的运动机构方案中,成型平台做X轴与Z轴方向的复合运动,喷头机构单独做Y轴方向的单侧轴向运动。因成型平台集成了X轴与Z轴两个方向的运动,容易造成成型平台占空间、惯性大、响应慢。

图2(b)所示的运动机构方案中,成型平台单独做Z 轴方向的单侧轴向运动,喷头机构做X轴与Y轴方面的X-Y平面复合运动。运动机构整体质量轻,惯性小,对于提高打印速度有很大帮助,并且在打印同样大小的零件情况下,其所需要的空间小,具有很高的空间利用率。

因此,经以上分析对比,本文拟采用图2(b)所示的运动机构方案,工作平台设计安装在 Z轴上,而打印喷头设计安装在X轴、Y轴上;打印机工作时X轴、Y轴同时驱动喷头在X-Y平面内做高速扫描运动(喷头高度不变),而工作平台在 Z轴驱动下做垂直方向运动,以最大化地减小X轴、Y轴高速平面运动时的惯性质量,提高打印机高速工作性能。

3 打印机整体三维结构设计

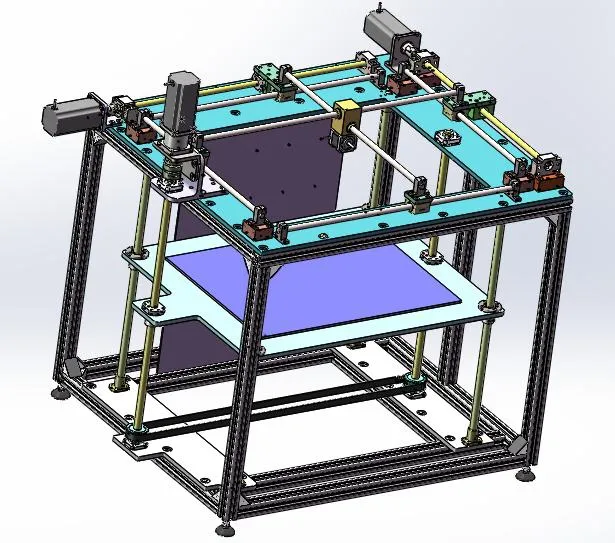

在完成 FDM打印机主体运动机构方案设计的基础上,基于 Solidworks软件完成该工业级 FDM打印机整体机械结构设计,如图3所示,主要包括X轴、Y轴、Z轴、喷头、成型平台五大部分。在FDM打印机驱动系统设计方面,X轴、Y轴、Z轴都分别采用伺服直驱结构,即采用伺服电机直接驱动丝杠滑块组件运动,以最大化地减少中间传动环节、提高传动效率,其中X轴、Y轴均以直线导轨及滑块作为导向,而 Z轴则以导柱导套作为导向。在FDM打印机整体结构布局方面,X轴、Y轴独立设计安装在打印机顶部,工作平台设计安装在Z轴上,而打印喷头设计安装在X轴、Y轴上。

图3 FDM打印机整体结构设计

该 FDM 打印机工作原理为:打印机工作时喷头在X轴、Y轴驱动下做X-Y平面扫描运动(喷头高度不变),通过合理控制X轴、Y轴运动插补即可实现X-Y平面内按任意轨迹打印成型;每打印完一层截面,Z轴驱动工作平台下降一个层厚高度,开始下一层截面打印;如此循环往复,直至整个零件打印完毕。

4 X-Y轴运动机构静力学分析

本文设计的工业级熔融沉积3D打印机的X-Y轴平面运动机构为细长杆结构、且需承受打印喷头模块整体工作重量,容易造成X-Y运动轴弯曲、变形,影响打印机X-Y轴运动精度、增大X-Y轴运动阻力、甚至造成 X-Y轴卡死。因此,本文基于ANSYS有限元分析软件对该熔融沉积3D打印机的X-Y轴平面运动机构开展结构静力学分析,以分析研究该 X-Y轴运动机构的结构强度及机构刚度是否符合设计要求。

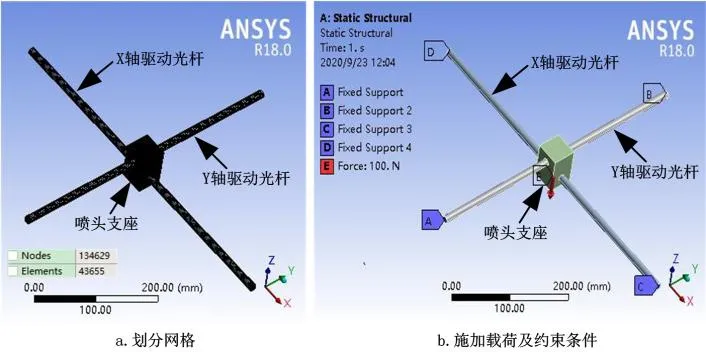

为方便仿真计算、提高分析计算速度,本文仅取由运动刚度最弱的X轴驱动光杆、Y轴驱动光杆及喷头支座三部分组成的 X-Y轴运动机构作为分析研究对象,并针对喷头支座处于X-Y轴中间位置时的最恶劣工况状态进行分析。将该模型进行适当简化处理后导入ANSYS软件Static Structural结构静力学分析模块。首先对该X-Y轴运动机构模型划分网格,设置网格尺寸size为2mm,共生成134629个网格节点及43655个网格单元,如图4.a所示;在此基础上,再对该X-Y轴运动机构模型施加载荷及约束条件,分别在X、Y轴运动光杆两端施加fix固定约束、以模拟X-Y轴运动光杆实际运动约束,并在喷头支座底部施加 force载荷 100N,以模拟10kg喷头模块重量载荷,如图4.b所示。

图4 X-Y轴运动机构模型前处理

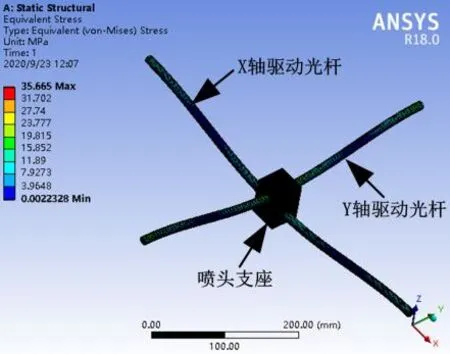

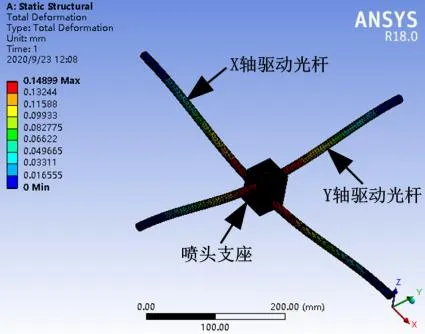

在完成模型前处理的基础上,对该X-Y轴运动机构的应力及变形情况进行分析计算,计算结果分别如图5、图6所示。

图5所示为X-Y轴运动机构应力分布图。由图5可知,该X-Y轴运动机构在最恶劣工况状态下的最大应力约为35MPa,而X、Y轴驱动光杆的材料屈服强度在200MPa以上,安全系数很高,因此判定X-Y轴运动机构在结构强度方面满足设计要求。

图5 X-Y轴运动机构应力分布图

图6所示为X-Y轴运动机构变形分布图。由图6可知,该X-Y轴运动机构在最恶劣工况状态下的最大变形量约为0.14mm,考虑到X、Y轴驱动光杆长度最大达600mm,该变形量对机构运动精度影响较小、也不会造成X-Y轴变形卡死现象,因此判定X-Y轴运动机构在机构刚度方面也满足设计要求。

图6 X-Y轴运动机构变形分布图

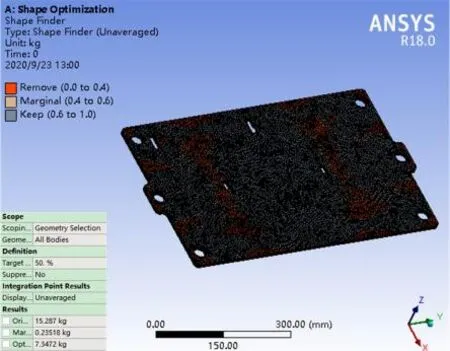

5 成型平台结构拓扑优化

成型平台作为3D打印零件生成及支承平台,幅面尺寸达600mm×400mm,且工作时需在Z轴驱动下实现上下分层运动。为提高Z轴动态响应性能,需尽可能减小成型平台质量。因此,本文将基于ANSYS有限元分析软件对该熔融沉积3D打印机的成型平台开展结构拓扑优化分析,以分析研究该成型工作平台最佳轻量化设计方案。

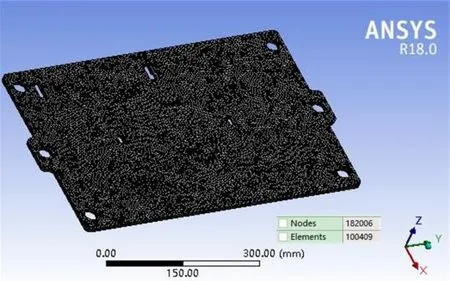

将该成型平台模型进行适当简化处理后导入ANSYS软件Shape Optimization结构拓扑优化模块。首先对该成型平台模型划分网格,设置网格尺寸size为2mm,共生成182006个网格节点及100409个网格单元,如图7所示。

图7 成型平台模型划分网格

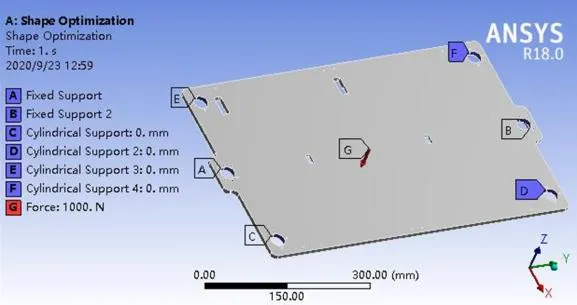

在此基础上,再对该成型平台模型施加载荷及约束条件,分别在成型平台四角施加 Cylindrical Support圆柱面约束、以模拟实际四个导向约束,并分别在成型平台左右两端施加 fix固定约束、以模拟实际丝杠螺母啮合约束,最后在成型平台底部施加 force载荷 1000N,以模拟成型零件重量载荷,如图8所示。

图8 成型平台模型划施加载荷及约束条件

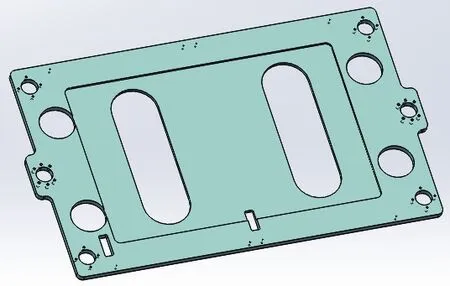

在完成模型前处理的基础上,对该成型平台进行结构拓扑优化分析计算,计算结果如图9所示。以图9所示的拓扑优化分析结果为参考,再对成型平台模型重新进行轻量化优化设计,最终设计结果如图10所示,优化后成型平台重量为4.5kg,比优化前重量6.5kg减小了30.7%,轻量化优化设计效果显著。

图9 成型平台模型结构拓扑优化分析结果

图10 成型平台模型轻量化优化设计

6 结语

(1)本文对工业级融沉积3D打印机主体运动机构设计方案进行了分析研究,最终采用的运动机构方案为成型平台单独做 Z 轴方向的单侧轴向运动、喷头机构做X轴与Y轴方向的X-Y平面复合运动,具有运动机构整体质量轻、惯性小、空间利用率高等优点,有利于提高该 FDM打印机的高速工作性能。

(2)本文基于 Solidworks软件完成了工业级FDM打印机整体机械结构设计,其主要由X轴、Y轴、Z轴、喷头、成型平台五大部分组成,工作平台设计安装在Z轴上,而打印喷头设计安装在X轴、Y轴上。

(3)本文基于ANSYS有限元分析软件对工业级熔融沉积3D打印机的X-Y轴平面运动机构开展了结构静力学分析,根据应力分布图、变形分布图等分析结果,判定所设计的X-Y轴运动机构在结构强度及机构刚度方面都满足设计要求。

(4)本文基于ANSYS有限元分析软件对工业级熔融沉积3D打印机的成型平台开展了结构拓扑优化分析,并以拓扑优化分析结果为参考对成型平台模型重新进行轻量化优化设计,实现了减重30.7%。