浸渍-抽真空-浸渍方法制备焦化汽油加氢精制催化剂

王 丹,周清华,温广明,郭金涛,张文成

(1. 中国石油 石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714;2. 中国石油 大庆石化公司炼油厂,黑龙江 大庆 163711)

焦化汽油作为延迟焦化的产物,产率可达13%~18%[1-2],硫含量一般为0.6%~1.0%(w),氮含量为10~250 μg/g,烯烃含量为25%~30%(w)[3],它由于稳定性不好而难于保存和运输,而且辛烷值不足不适合做车用汽油。多数企业选择将焦化汽油掺炼后在柴油加氢装置上进行加氢精制[4-7]。现有的几套以精制石脑油为乙烯裂解原料或重整原料的焦化汽油加氢装置加工原料的硫含量基本小于1.0%(w),加氢后的产品在进入重整装置之前还需进行预加氢处理以满足目标装置对原料杂质的要求[8-10]。柴油质量升级后,加氢工艺条件苛刻度提高,焦化汽油的掺炼会影响柴油加氢装置的运行周期,因此对于焦化汽油性质较为劣质的企业,尤其是近几年新建的大型炼厂,均建有单独的焦化汽油加氢装置。原料的硫含量为1.0%~1.7%(w),要求精制后石脑油直接满足乙烯裂解、重整或异构化进料要求,即硫含量小于0.5 μg/g,也就是脱硫率要大于99.99%(w),这要求催化剂具有更高的加氢活性以降低装置运行中的反应温度,从而使焦化汽油加氢装置更有利于长周期生产。

目前用于焦化汽油加氢的催化剂以多金属活性组分催化剂为主,如中国石化抚顺石油化工研究院开发的 FH-98[11]、FH-40C 催化剂[12],长春惠工化学工业有限责任公司开发的HPL-1催化剂[3],中国石化齐鲁石化研究院开发的LH-04催化剂[13]均属于W-Mo-Ni系;中国石油天然气股份有限公司开发的 DZ-10G 催化剂[14-15]属于Mo-Co-Ni系。近年来由于钨盐价格居高不下,因此Mo-Co系催化剂更受欢迎,且多采用等体积浸渍法制备,但高浓度多活性金属浸渍液的配制是研究难点之一,因此一般高负载量的Mo-Co系催化剂需要分阶段浸渍,即浸渍-干燥-浸渍-干燥-焙烧[16-19]。

本工作采用浸渍-抽真空-浸渍的方法,且第1次浸渍后不需要干燥处理,制备了Mo-Co-Ni系焦化汽油加氢催化剂GH-01。利用BET,NH3-TPD,XRD,SEM,SEM-EDS,H2-TPR等方法对催化剂结构进行了表征,并与原工业催化剂进行了对比,同时考察了催化剂的加氢活性和稳定性。

1 实验部分

1.1 催化剂的制备

原工业催化剂以专用改性氧化铝为载体,通过两次分步浸渍的方法制备:首先利用等体积浸渍法进行第1次浸渍,待浸渍液全部吸收后于110~120 ℃下干燥4 h;再进行第2次浸渍,然后在110~120 ℃下干燥4~5 h,最后置于马弗炉中程序升温至480 ℃焙烧4 h。

新研制的催化剂GH-01采用浸渍-抽真空-浸渍的方法制备:载体与原工业催化剂相同,首先利用等体积浸渍法进行第1次浸渍,将载体置于抽真空设备中进行抽真空处理;然后进行第2次浸渍,2次浸渍后的催化剂于110~120 ℃下干燥4~5 h,最后在480 ℃下焙烧4 h。活性金属组分及负载量与原工业催化剂相同。

1.2 催化剂的表征

按 GB/T 19587—2017[20]和 GB/T 21650.2—2008[21]规定的方法测试催化剂孔结构,采用美国麦克默瑞提克仪器公司ASAP 2405M型比表面及孔隙度分析仪:BET法计算比表面积,BJH法测定孔分布。

催化剂表面酸中心类型在高真空条件下采用尼高力公司MAGNA-IR 560 ESP型傅里叶变换红外光谱仪进行吡啶吸附-脱附红外光谱(Py-IR)测定:将8~10 mg催化剂试样粉末压片成型,在350 ℃、10-3Pa下预处理,4 h后将试样冷却至室温,进行扫描。在室温下吸附吡啶后,程序升温至150~350 ℃,分别进行真空脱附(1×10-3Pa)2 h。再分别冷却至室温,记录400~4 000 cm-1区域的红外光谱。

采用美国Quanta公司Autosorb-1型化学吸附仪进行催化剂及载体表面酸性的测定:在He气氛下以10 ℃/min的速率升至600 ℃,恒温1 h,降至80 ℃,吸附 NH3/He 30 min,He气吹扫 30 min,再以10 ℃/min的速率升至600 ℃,用质谱检测数据。

催化剂的晶形结构采用日本理学公司Rigaku diffractometer/MAX-RB型X射线衍射仪测定:Cu靶,波长154.056 pm,检测范围为10°~100°,步宽0.02°。

催化剂的还原性能在美国热电公司TPDRO 1100 series型全自动化学吸附仪上测试:取约50 mg试样于U型管中,实验前,试样用40 mL/min的N2在200 ℃下预处理1 h。待试样冷却至室温后,通入H2含量5%(φ)的氩气平衡气体还原气(40 mL/min)。程序升温由室温加热至1 100 ℃,升温速率为 10 ℃/min。

金属元素含量分布采用日本电子公司JSM-6360LA型扫描电子显微镜进行SEM-EDS能谱分析,加速电压25 kV,工作距离10 mm,束斑尺寸65~70 nm。

1.3 催化剂活性评价

1.3.1 催化剂预处理

新鲜催化剂上活性金属为氧化态,活性极低,为了发挥催化剂的最佳效果,需要对催化剂进行预硫化以生成具有加氢活性的硫化态金属物种。硫化条件为:硫化油为2.0%~2.5%(φ)CS2、二甲基二硫醚的加氢裂化煤油或硫含量较低的常一线油,采用器内预硫化的方式,在一定压力和氢气存在下,程序升温进行催化剂预硫化处理。

1.3.2 催化剂活性评价

催化剂活性评价采用200 mL中型自动评价试验装置,工艺条件均自动控制,氢气一次通过流程,反应器内恒温段装填催化剂量为100 mL。试验用氢气纯度为96.6%(φ)。

1.4 原料性质

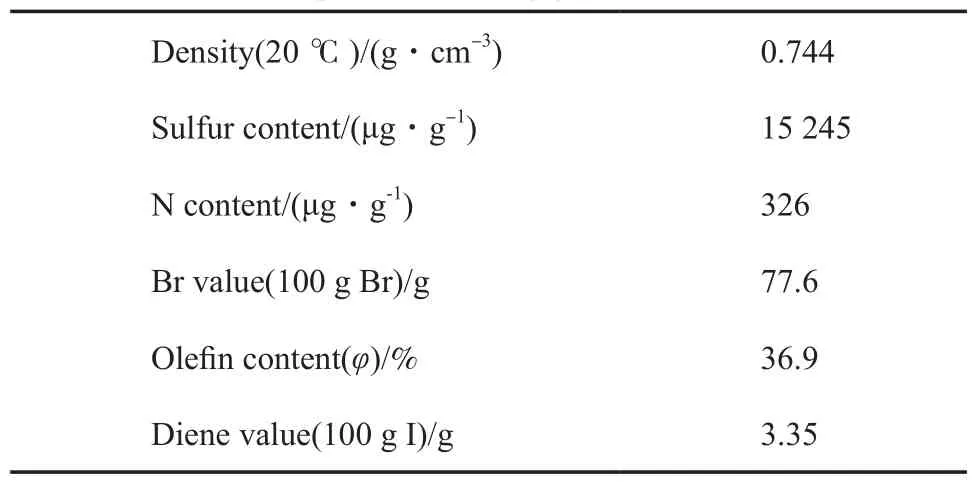

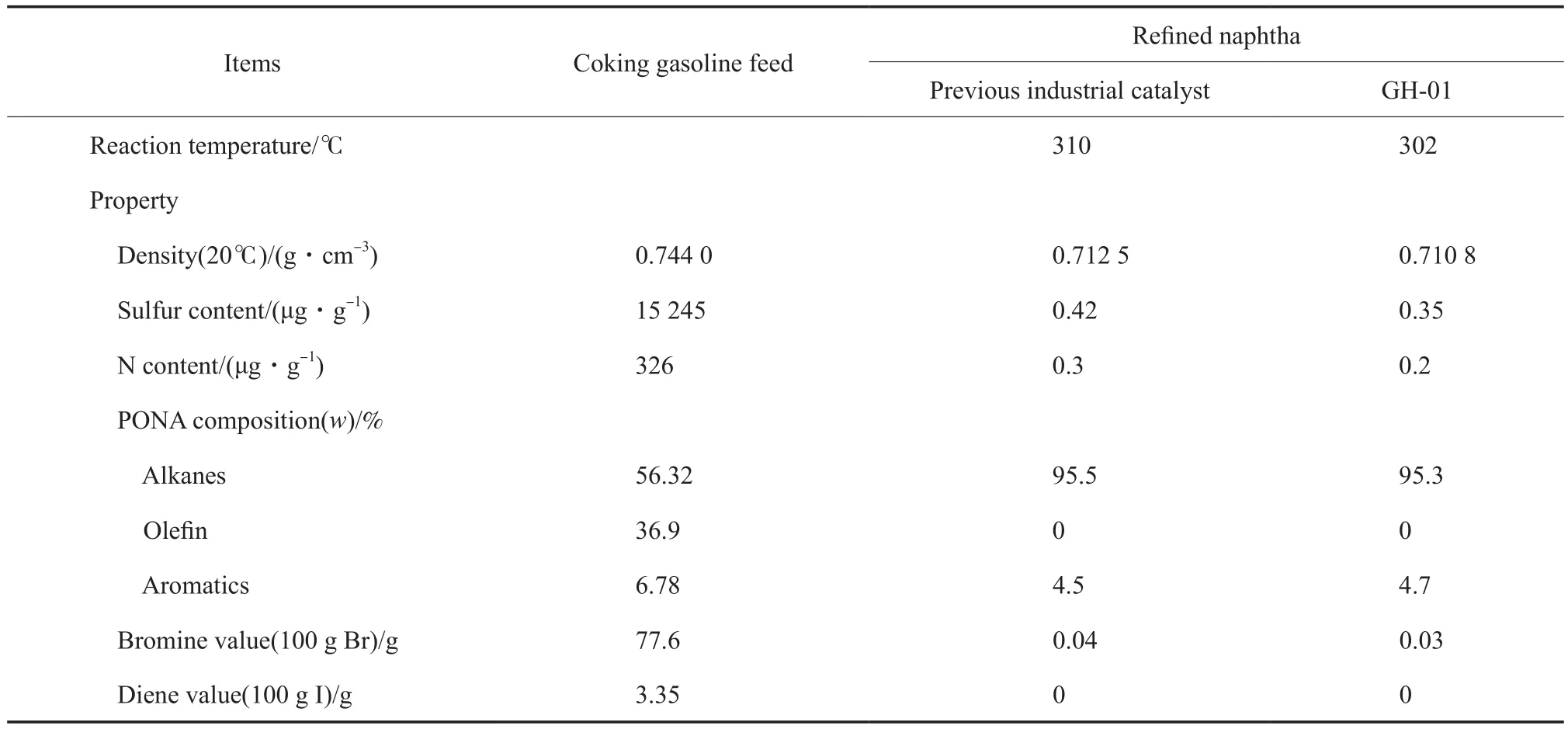

高硫焦化汽油原料取自辽河石化焦化工业试验装置,原料的基本性质见表1。

表1 焦化汽油原料性质Table 1 Properties of coking gasoline raw material

1.5 原料及产品分析

通过精制石脑油的硫含量、氮含量和溴值评估催化剂的加氢活性。溴值采用容量分析法测定,烯烃含量采用PONA方法测定,原料及产品中硫含量按 ASTM D2622—16[22]规定的方法测定,氮含量按 ASTM D5762—18[23]规定的方法测定,二烯值采用马来酸酐法分析。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 催化剂的孔结构及酸性

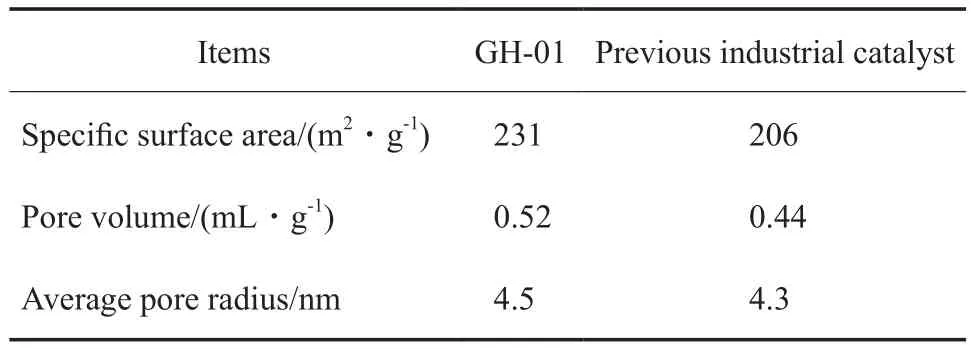

孔结构能体现反应过程中反应物在催化剂上的扩散程度,催化剂的孔越大,越有利于反应物扩散,GH-01与原工业催化剂的孔结构对比见表2。

表2 两种催化剂的孔结构Table 2 Pore structure of two catalysts

从表2可看出,GH-01的比表面积、孔体积及孔径等均优于原工业催化剂。有文献报道真空浸渍方法可降低活性金属晶粒尺寸[17-18],同时在负压存在下使活性金属进入载体孔道,因此,真空浸渍的GH-01催化剂具有更大的孔体积,同时降低了比表面积的损失,该结论与本工作实验结果相符。

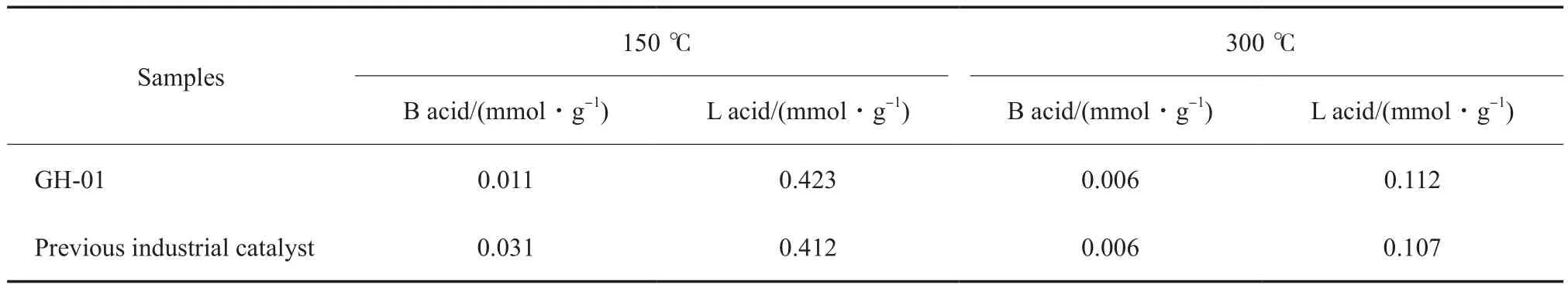

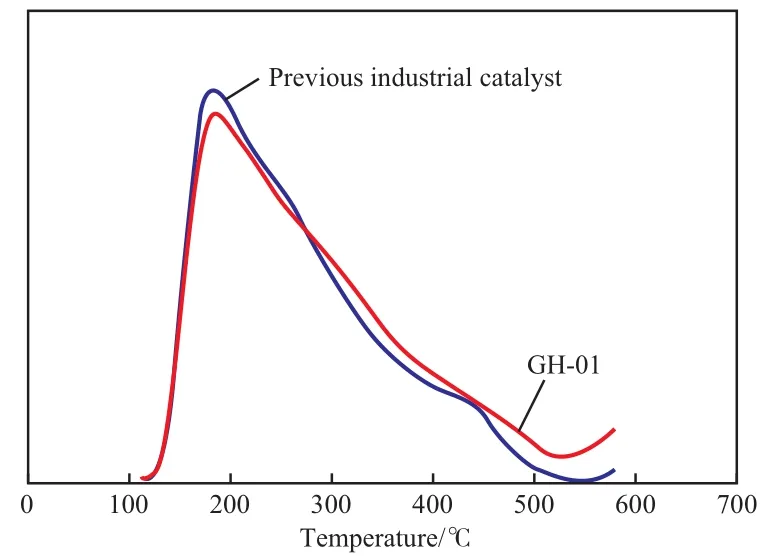

两种催化剂的酸中心类型及酸量见表3。由表3可看出,两种方法制备的催化剂酸性与酸量相当,由于真空浸渍属于物理方法促进浸渍液中金属组分在载体上的分布,因此不会改变催化剂酸性。氧化铝载体经焙烧后表面会形成L酸酸性位,较强的酸性位会导致裂化反应的发生,较弱的酸性位则有利于反应物的吸附,从而加快加氢反应速率。两种催化剂在高温区的L酸量较低温区的低,在低温区的弱酸酸量适宜。结合两种催化剂的NH3-TPD曲线(见图1),说明两种催化剂表面存在的酸性位为弱酸,而弱酸适宜反应物的吸附,不会对产品液收产生不良影响。

表3 两种催化剂酸性对比Table 3 Acidity comparison of two catalysts

图1 两种催化剂的NH3-TPD谱图Fig.1 NH3-TPD spectra of two catalysts.

2.1.2 XRD表征结果

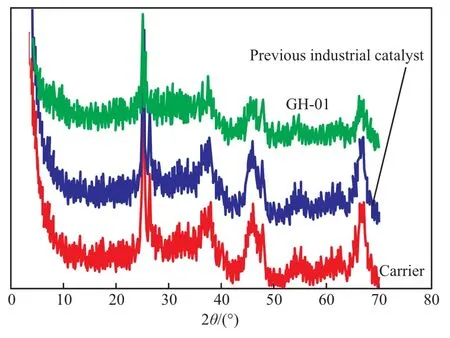

催化剂及其载体的XRD谱图见图2。从图2可看出,两种催化剂的活性组分均在载体表面均匀分散,且未发现活性组分的金属晶相峰,这说明浸渍-抽真空-浸渍的制备方法并未造成活性金属的聚集。

图2 催化剂及其载体的XRD谱图Fig.2 XRD spectra of catalysts and support.

2.1.3 SEM表征结果

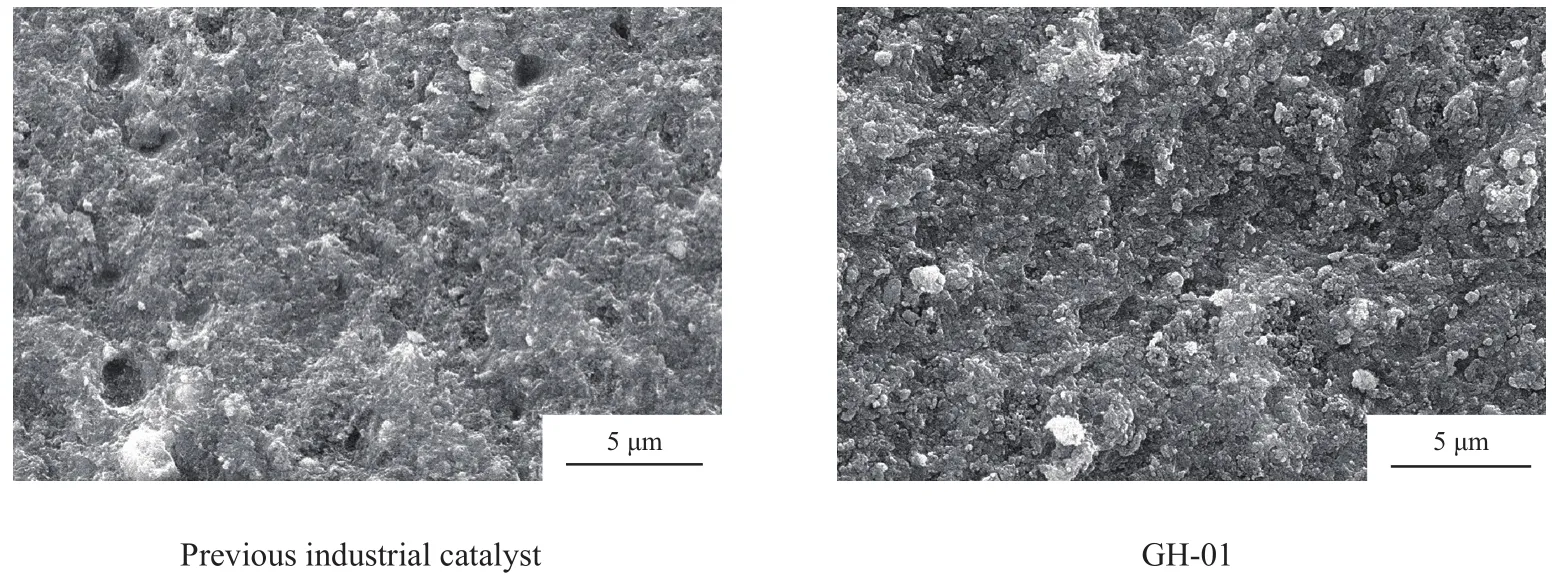

催化剂的SEM照片见图3。

图3 两种催化剂的SEM照片Fig.3 SEM images of two catalysts.

由图3可看出,原工业催化剂的表面均匀细腻,说明活性金属在催化剂截面分散均匀;而GH-01的截面则呈片状层级分布结构,说明抽真空在负压作用下会使活性金属重新分布,形成更多具有边缘楞角的活性位,这种活性位更易还原,进而使催化剂具有更高的加氢活性。

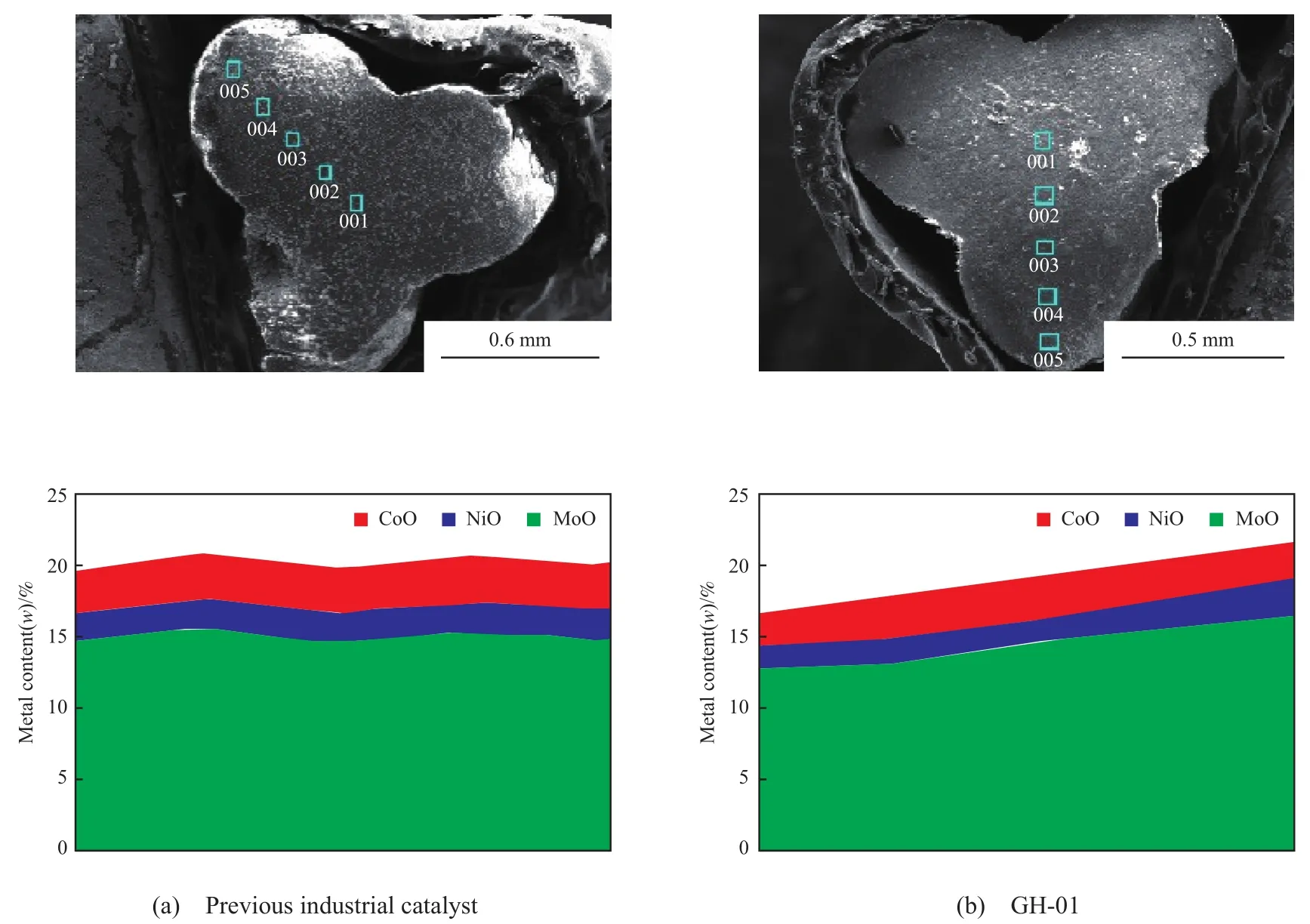

2.1.4 催化剂的SEM-EDS表征结果

活性金属元素在载体内部的分布情况见图4。由图4可知,原工业催化剂的活性金属沿催化剂截面轴向分布均匀,而GH-01的活性金属组分沿催化剂截面中心至外表面依次递增,说明浸渍-抽真空-浸渍的方法制备的催化剂活性金属更易于均匀地富集于催化剂外表面,原因可能是因为抽真空过程中催化剂孔道内形成了片层状的活性结构,在二次浸渍过程中这种结构的存在会对活性金属的进一步浸渍起一定的阻碍作用,因此浸渍过程中会有更多的活性金属富集于外表面。袁帅等[24]认为,烃分子在分子筛孔道扩散时需克服一定的能垒,分子结构的复杂性及孔道的大小对该能垒均会有影响,一般情况下分子越复杂所需克服的能垒越大,烃分子所通过的孔道越狭小所需克服的能垒也会增加。基于该理论,反应物分子与外表面接触的几率更大,催化剂外表面活性金属的利用率更高,相对于孔道内的活性金属,外表面的活性金属有利于提高反应物反应速率,因此相对于均匀分散结构,这种由内而外的活性金属递增的金属分布方式更有利于结构复杂的硫、氮化合物的加氢。

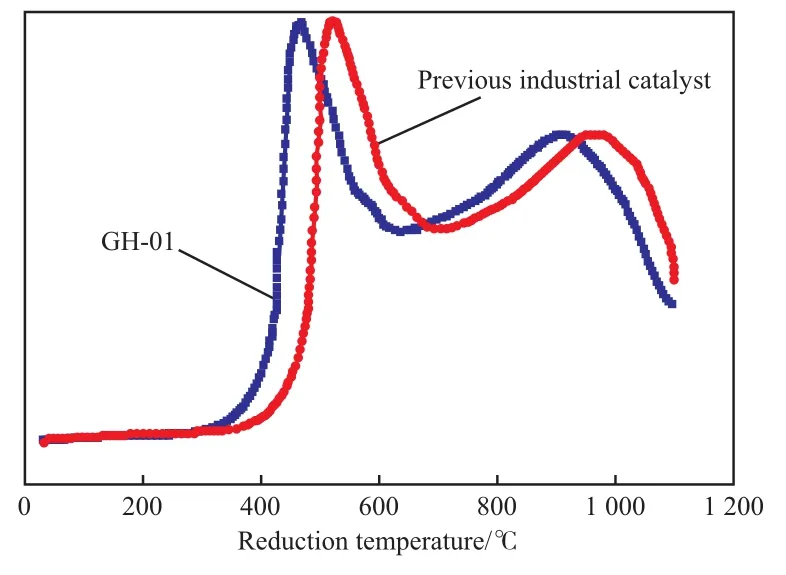

2.1.5 催化剂的H2-TPR表征

催化剂上活性金属的还原状态谱图见图5。由图5可看出,GH-01的还原峰形状与原工业催化剂相似,说明浸渍-抽真空-浸渍的制备方法并未改变催化剂上活性金属的物种,但还原峰位置前移,说明GH-01更易发生还原,这可能与更多的活性金属富集于催化剂外表面有关,进一步证实了浸渍-抽真空-浸渍的制备方法制备的催化剂活性金属更易于还原硫化。刘红霞等[25]制备NiO/MgO-γ-Al2O3催化剂时,采用旋转真空浸渍法可改变活性金属的分散度,降低活性金属Ni的晶粒尺寸,同时活性金属Ni更易还原,该结论与本工作的研究结果相符。

图4 两种催化剂的SEM-EDS表征Fig.4 SEM-EDS characterization of two catalysts.

图5 两种催化剂H2-TPR谱图Fig.5 H2-TPR spectra of two catalysts.

2.2 催化剂活性评价

GH-01与原工业剂催化剂的催化活性见表4。从表4可看出,原料为硫含量15 245 μg/g、氮含量326 μg/g的焦化汽油,产品为硫含量小于0.5 μg/g的精制石脑油,在其他工艺条件均相同的情况下,GH-01的反应温度较原工业催化剂低8 ℃,说明采用浸渍-抽真空-浸渍的制备方法制备的催化剂具有更高的加氢活性。这是因为该方法制备的催化剂活性金属均匀富集于催化剂外表面,在反应过程中,原料油与催化剂外表面接触几率大,更利于硫化物、氮化物及烯烃加氢反应的进行,提高了催化剂外表面活性金属的利用率;气液在催化剂孔内部扩散速率的影响使催化剂内部的孔参与反应的几率小于外表面。

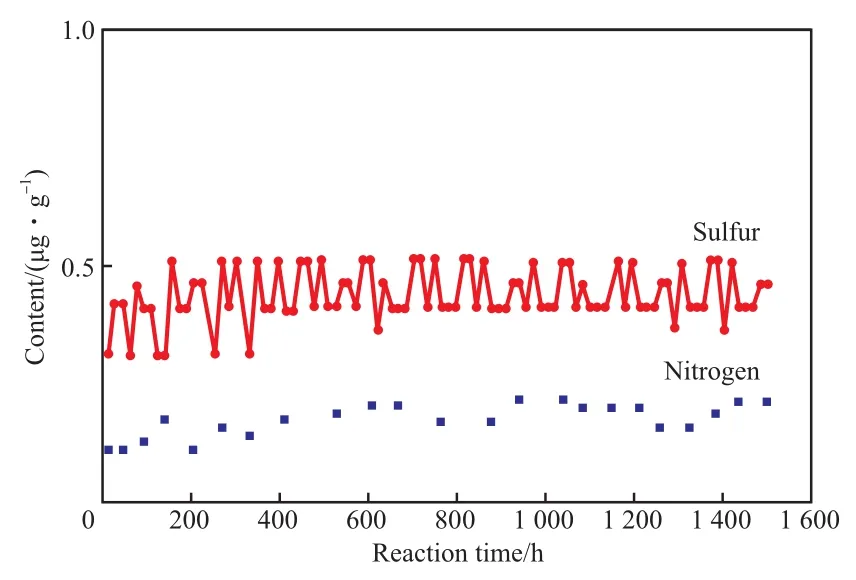

在表4的工艺条件下对GH-01进行了1 500 h活性稳定性评价,结果见图6。从图6可看出,在催化剂评价期间,产品硫含量一直小于0.5 μg/g,氮含量小于0.2 μg/g,而且评价期间未对反应温度进行调整,说明GH-01具有良好的活性稳定性。

表4 催化剂评价结果Table 4 Catalyst evaluation results

图6 GH-01催化剂1 500 h活性稳定性试验结果Fig.6 1 500 h activity stability test results of the GH-01 catalyst.

3 结论

1)GH-01相比原工业催化剂具有更大的孔体积和更高的比表面积,但酸强度和酸量并未发生变化。

2)GH-01和原工业催化剂在载体表面的活性组分均呈均匀分散,但GH-01载体内部活性金属的分布沿催化剂截面轴向由内而外呈递增的趋势,活性金属更易于均匀地富集于催化剂外表面。

3)GH-01的截面呈片状层级分布,该断面结构下活性金属组分易形成楞角活性位,更易还原硫化。

4)浸渍-抽真空-浸渍的方法制备的GH-01具有较高的加氢活性,在工艺参数基本相同的条件下,GH-01的反应温度较原工业催化剂低8 ℃,在1 500 h的评价试验中,具有良好的活性稳定性。