两座150 m高钢筋混凝土烟囱同时爆破拆除

任 江,汪高龙,王 潇

(连云港明达工程爆破有限公司,连云港 222021)

依据国家关于火力发电“上大压小,加快关停小火电机组”文件要求,对于投产20年以上或装机容量小的电厂需要进行改造或者关停,因此相关机组的建(构)筑物需要拆除,特别是一些高大钢筋混凝土烟囱需要集中爆破拆除。虽然这些烟囱所处的环境条件不一样,但是还是有许多共同点:(1)拆除烟囱高度很高,爆破塌落产生的振动和飞溅物对周围建(构)筑物危害较大,因此需要做好防振动和飞溅物的防护措施。(2)爆破施工中还要确保四周其他机组正常安全的运行。(3)对于烟囱倒塌方向要准确控制,

确保烟囱按照预定的位置倾倒。(4)爆破拆除施工工期短,时间紧,任务重[1]。

1 工程概况

1.1 周边环境

本工程位于江苏射阳港发电有限责任公司内,待拆工程为电厂原一、二期发电机组,东侧为厂区的在用办公区,西侧为正在运行的三期2×660 MW机组及其附属设施。南北两侧均有厂区内部道路,周边道路敷设有电缆沟、蒸汽管沟等各类地上、地下管线。爆破环境复杂(见图1)。

1.2 结构特点

两座烟囱底部中心距离103 m,均为钢筋混凝土结构,高150 m。

1#烟囱底部位外直径17.64 m,壁厚为0.40 m,南向有一个出灰口(底标高与地坪齐平,规格为1.8 m×2.4 m)。烟囱上部+6.55 m处有钢筋混凝土灰斗板(厚0.35 m),+6.9 m处设有东西方向对称的两个烟道口(烟道标高为+6.9~+12.0 m,宽度5.4 m),+6.9 m以上部位烟囱整体壁厚为0.74 m(其中钢筋混凝土厚0.4 m、耐火砖厚0.24 m、隔热层厚0.1 m)。

2#烟囱底部位外径16.52 m,底部壁厚为0.40 m,底部南北向各有一个出灰口(底标高与地坪齐平,规格均为2.85 m×2.4 m)。烟囱上部+9.8 m处有钢筋混凝土灰斗板(厚0.16 m),灰斗板为现浇混凝土结构,中间加四个500 mm×500 mm混凝土连体立柱支撑。灰斗板上部设有东西方向对称的两个烟道口(烟道标高为+9.8~+18.75 m,宽度5.14 m),+9.8 m部位以上烟囱整体壁厚为0.72 m(其中混凝土厚0.4 m、耐火砖厚0.24 m、隔热层厚0.08 m)。

2 爆破拆除方案

2.1 爆破难点分析

(1)两座钢筋混凝土烟囱均高达150 m,塌落触地冲击振动效应强烈,易产生触地飞溅,尤其是2#烟囱靠近正在运行的三期机组,三期机组的控制室对振动要求较高。

(2)两座烟囱下部均有烟道口、出灰口及内部的灰斗板,很可能会影响烟囱的倒塌方向,必须有合理的处理措施。

2.2 爆破方案选择

由于两座烟囱东西两侧均有需保护的重要建构筑物,特别是2#烟囱附近有运行的三期机组,为确保机组的安全,2#倒塌中心尽可能往东偏移。初步拟定1#烟囱倒向为北偏西5°,2#烟囱倒向为北偏东20°。经计算此角度下两烟囱在倒塌方向发生±5°偏差时,顶部不会发生碰撞重叠。

(1)采用低位爆破切口:烟囱上部烟道口较大,根据以往拆除经验,烟囱倒塌方向极有可能改变。采取措施将烟道封堵后,再采用底部切口,考虑烟囱内部的灰斗板为现浇钢筋混凝土结构,厚度大,结构牢,整体性好,切口闭合时受灰斗板的保护,灰斗板以上筒体不易破碎,可能出现烟囱不倒或倾倒时发生扭转产生严重偏移的事故。

(2)采用高位爆破切口:适当提高爆破切口至灰斗板以上,避开灰斗板对倒塌方向的影响。如果利用现有不封堵的烟道,因倒塌中心线有角度,烟道处于不对称的情况,极易影响倒塌方向,并且2#烟囱开口角度会超过240°,超过烟囱的设计安全要求,所以爆破前需对烟道进行封堵[2-4]。

2.3 总体拆除方案

为确保施工安全,本次拆除对烟道进行封堵,采用提高切口至灰斗板以上的定向爆破倾倒拆除方案。1#烟囱倒向为北偏西5°,2#烟囱倒向为北偏东20°。待拆除两座烟囱采用一次点火,烟囱间采用6段半秒雷管孔外延时的爆破方案,1#烟囱先于2#烟囱起爆。

2.4 预处理

(1)将烟囱上部的烟道两侧凿毛露出原始钢筋,冲洗干净,按原设计配筋参数进行植筋,搭设模板,采用同等级的混凝土浇筑封堵,并及时进行养护。

(2)当浇筑封堵的烟道达到设计强度后,用测量仪器准确地把倾倒方向标在烟囱的圆形筒壁上,从中心线向两侧对称均匀布置炮孔及导向窗、定向窗。

(3)定向窗、导向窗的周边按照标注线采用水钻钻孔机切边,剥离露出钢筋后用液压机切割断钢筋,结合使用破碎锤施工到设计尺寸。

(4)切口范围内的烟道构造钢筋预先机械切断,烟囱内部耐火砖爆破区域上部横向机械切割开缝。

(5)切割移除+0~+20 m范围内的爬梯和避雷线。

2.5 爆破切口设计

(1)爆破切口

两座烟囱均采用复式正梯形,底部梯形底角30°,上部梯形底角45°的开口形式[5]。切口均在高于灰斗板0.5 m处以上水平钻孔。

(2)切口长度

爆破切口的长度一般为烟囱周长的1/2~2/3。待拆烟囱为钢筋混凝土结构,外径较大,为确保爆破效果,参照类似工程经验[6,7],本工程切口圆心角取218°。

1#烟囱切口底边在+6.9 m灰斗板上部的0.5 m处。此处烟囱外径16.812 m,周长52.79 m,烟囱壁厚0.74 m。烟囱切口展开长度L=218/360×52.79=31.96 m,取32 m。

2#烟囱切口底边在+9.8 m灰斗板上部0.5 m处。此处烟囱外径14.952 m,周长46.95 m,烟囱壁厚0.72 m。烟囱切口展开长度L=218/360×46.95=28.43 m,取28.4 m。

(3)切口高度H

爆破切口的高度确定主要与筒壁的材质和厚度有关[8],烟囱的拆除爆破要求爆破切口的筒壁瞬间要离开原来的位置,使结构失稳,根据经验公式:爆破部位的切口高度H=(3.0~5.0)δ(δ为烟囱爆破切口部位的壁厚),计算得1#烟囱H1=(3.0~5.0)×0.74=(2.22~3.7)m,2#烟囱H2=(3.0~5.0)×0.72=(2.216~3.6)m。为确保爆破效果,两座烟囱实际切口高度均取3.6 m。见图2。

(4)切口形成保留面强度校核

由烟囱自重引起的压应力

σ压=P×g/S

S=[(360-216)/360]×π×(R2-r2)

式中:σ压为烟囱自重引起的压应力,MPa;P为切口底边以上烟囱自重,kg;g为重力加速度,取9.8 N/kg;S为预留截面的面积,m2;R为爆破切口处外半径,m;r为爆破切口处内半径,m。

根据设计文件1#烟囱的混凝土标号为C25,取σ0=16.7 MPa;2#烟囱的混凝土标号为C35,取σ0=23.4 MPa。(σ0为混凝土抗压强度。)

1#烟囱:P1=4500000 kg,R1=8.406 m,r1=8.006 m,计算得σ压=5.42 MPa<16.7 MPa。

2#烟囱:P2=3500000 kg,R2=7.476 m,r2=7.076 m,计算得σ压=4.76 MPa<23.4 MPa。

说明爆破切口形成的余留截面面积能承受烟囱上部重量引起的压应力,所以烟囱在起爆后不会产生后座。

(5)倾倒可靠性的校核

爆破缺口闭合时,烟囱的重心必须偏移至烟囱筒体以外才能保证其倾倒可靠性[9]。

爆破缺口的闭合角β为

式中:HP为爆破缺口高度;R、r分别为切口底部的外、内半径;α为设计方案中两侧定向窗的夹角。

两烟囱的夹角相同,α=30°。代入数值得1#烟囱β1=16.17°;2#烟囱β2=18.1°。

缺口闭合后,烟囱的重心偏移距离用下式计算

式中:ZC烟囱相对爆破缺口位置的重心高度;Xi重心偏移至烟囱筒壁以外的距离。

1#烟囱ZC=53 m,代入公式计算得X1=14.6 m>8.406 m。

2#烟囱ZC=43 m,代入公式计算得X2=13.18 m>7.476 m。

由此可以看出,烟囱的重心完全能够移至筒壁以外。因此,上述爆破缺口高度的设计是合理的,烟囱能够按照设计的形式倾倒。

2.6 爆破参数设计

(1)孔网参数:考虑到烟囱的混凝土与耐火砖之间的隔热层缝隙影响,为确保装药质量,采用内外分别钻孔的方式。结合以往施工经验,内部耐火砖为砌体结构,中间抽空后易塌落,钻孔高度可取1.8 m。炮孔直径选取d=36 mm,孔距取a=0.35 m,排距b=0.30 m,采用梅花形方式布孔。

(2)炮孔深度L:一般采取L=2/3δ(δ表示壁厚)。因内外分别钻孔,则混凝土部分L1=0.28 m;耐火砖侧L2=0.16 m。

(3)炸药单耗q值:根据经验取q=3 kg/m3。

(4)单孔药量:混凝土Q单1=qabδ=0.126 kg,取120 g;耐火砖:Q单2=qabδ=75.6 g,取75 g。混凝土孔装药120 g/孔,堵塞16 cm。结合以往经验,为使爆破体充分破碎,考虑采取底部药量加强的方式,因此底部两排单孔装药为150 g/孔,堵塞13 cm;耐火砖孔底装药75 g/孔,堵塞9 cm。装药时炮泥须填满、捣实。

(5)单孔装药结构:采用单孔集中装药方式。

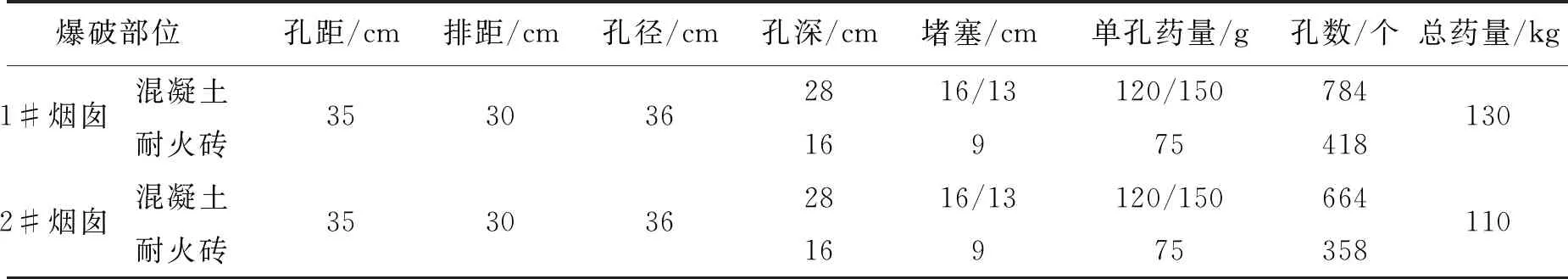

(6)爆破参数表1。

表1 爆破参数表Table 1 Blasting parameters

2.7 爆破网路设计

本次爆破采用烟囱内同段雷管(MS-1),考虑到其他段别导爆管雷管里的延期药延期时间可能存在误差,如果分段,不能确保切口部分左右对称同时起爆,为使烟囱按照预定位置倾倒,所以单个烟囱全部采用瞬发雷管。

两座烟囱间采用半秒雷管延时。

每个孔装一发导爆管雷管,采用集中装药方式,装药填塞完毕后,将相邻炮孔引出的20根以下的导爆管连接为1个集束把,每个集束把连接2枚非电雷管,即单个烟囱所有孔内和孔间连接全部采用MS-1导爆管雷管,尔后使用导爆管和四通将各集束把的非电毫秒雷管连接起来,形成非电复式闭合起爆网路(见图3)。两座烟囱之间采用6段半秒雷管连接,引出线引至起爆点。

3 爆破安全防护措施

本项目烟囱的西侧有正在运行的电厂机组(爆破振动要求V允=(0.7~0.9)cm/s),需特别控制的爆破危害主要是爆破振动、烟囱塌落触地振动及飞散物[10]。通过理论核算振动与飞散物均可满足施工要求。但为了确保施工的绝对安全,本工程采取了如下措施控制爆破有害效应。同时在三期机组附近布设测振点,确定爆破振动速度对机组的影响值。

3.1 减少振动强度的措施

(1)为减小爆破振动的影响,东向两侧各开挖一条宽2 m×深3 m的减振沟(见图4)。

(2)在烟囱的倒塌方向上预先修筑五道土堤,顶面采用铺设密目网覆盖(见图4)。缓冲垫层的铺垫范围:土堤宽度范围以设计倾倒中心线为准±15°,每隔20 m构筑一道高度不小于3 m(含顶部压三层沙袋),底宽不小于6 m的减振墙。这样烟囱塌落着地时先经过砂包缓冲,再触及地面,不仅可以减小烟囱塌落冲击地面的振动效应,还可大大减小烟囱撞击地面时的碎块飞散。

(3)烟囱间采用延时爆破的方式,减小两座烟囱同时触地的振动影响[11,12]。

3.2 爆破个别飞散物的防护措施

(1)直接覆盖爆破部位。采用2层草帘、6层密目网及2层硬质塑料网,靠近运行机组侧再附加竹笆,严密覆盖烟囱的外炮孔位置,搭接长度不小于20 cm。用细铁丝将覆盖材料上中下捆绑密实,同时,要注意保护好爆破网路。

(2)在拆除施工区域西侧用架子管、建筑防护网从烟囱根部向北50 m开始搭设高度不低于12 m,长度不小于120 m的防护幕墙(见图5);另外用竹笆、建筑模板封堵东西向建筑物的门窗及埋地管沟,以确保安全。

4 爆破效果与结论

本次爆破两座烟囱起爆后先下座后倾倒,筒体下座30 m左右,1#、2#烟囱整体爆破倾倒过程持续20 s。切口底部有灰斗板增强支撑,未明显损坏。烟囱按照预定方向倒塌,后座不明显,触地后解体充分,爆破飞散物、触地振动、飞溅均未对周边建构物造成损坏。放在西侧三期机组主控楼附近的测振仪器结果显示触地振动最高振速为0.394 cm/s,未对三期机组正常运行产生影响,可见减振沟与防撞土堤的减振效果良好。爆破效果如图6所示。

通过对两座150 m高钢筋混凝土烟囱同时爆破拆除实践,得出以下几点结论:

(1)为了保证烟囱按照预定方向倾倒,需要对烟囱结构进行认真分析,对于烟囱倾倒的不利影响因素如烟道、灰斗板、隔热层、爬梯等,应提前进行处理。尤其对切口位置、定向窗、导向窗要精准定位。

(2)两座烟囱同时起爆对周边建(构)物的振动影响大,为了减小振动,采用了2座烟囱间延时爆破的方式。同时采用了在东西两侧开挖减振沟,倒塌方向修筑土堤,土堤顶部密目网覆盖的减振措施。有效的控制爆破振动对周围建筑物以及运行机组的影响。

(3)对爆破部位采用2层草帘、6层密目网及2层硬质塑料网再附加竹笆的方式严密覆盖烟囱的外炮孔位置,最后用细铁丝将覆盖材料上中下捆绑密实。并且在靠近机组侧搭设防护幕墙,确保了机组不受飞散物的影响。