连续油管压井技术在高压高产井的应用与实践

王永才 孟庆学 石峰

摘 要:双229-36-72井为空井,自喷压力比较高,压力16mpa,井口为250采油树井口,如果不及时更换井口,存在井控风险,应用连续油管在不动井口条件下,进行循环压井。成功进行了压井,更换了350采气树井口。

关键词:关键词:连续油管;压井;辽河油田

一、该井基本情况

该井是我单位连续油管施工的第一口超深井(井深4167米,施工深度3350米),高产(日产64吨油),高压(16MPa),高油气比(日产气14000方)井。

二、施工难点

通过研究,提出几个风险及控制措施:

1、连续油管1.5寸比较细,下管容易碰到套管接箍或者井内所结蜡,造成连续油管弯曲或者缠绕。预防措施,下管按照操作标准,控制下放速度,尤其在结蜡点以上,每隔一段距离要求上提活动管柱,如果负荷不正常,停止下管,上報落实原因。

2、由于该井气比较大,在结蜡点以上,为防止下管遇阻或蜡卡连续油管。预防措施,结蜡点以上用80度以上热水充分循环,洗净井筒井壁。

3、该井井口是250采油树井口,要求压井施工出口压力不高于17mpa,防止压力过高,井口出现刺漏,并在施工中有专人负责观察。

4、由于井内压力比较高,施工压力高,为防止设备出现故障,要求准备两台700型泵车。

三、理论分析

理论计算准备,该井油层4000米,油层中部压力38mpa,井口压力16mpa。

(38-16)/40=0.55mpa/百米。

也就是相当于井内流体相对密度0.55 Kg/m3。

按照气井附加压力值为5mpa,那么压井液要平衡掉压力16+5=21mpa。

如果使用1.25压井液。那么相比井内流体,压井液液柱1000米增加7mpa。

需要下连续油管至3000米,置换井内流体成1.25压井液,实现压井目的。

最终甲方要求连续油管下深至3300米。

另外一种压井液置换法,下深少于3000米控制出口压力,依靠压井液密度差,置换井内流体。

五、施工过程

进行现场安装连续油管车和出口节流管汇进站。防喷器和防喷盒试压21mpa后,组织所有参与单位,召开了施工前安全技术分工交底会。分工要求:

1、出口有专人观察压力,由采油负责,不超过17mpa。

2、连续油管刚下时,开始井口有蜡,防堵防卡,开始低排量低下放速度。用热水彻底蜡洗净。防止碰弯小油管。

3、有专人看着泵车压力, 保持泵车压力高出井口压力3mpa,随时根据出口压力调整。

4、保持进口的流量大于出口流量,出口油嘴控制,防止压井液油气侵。

5、1000米以后,逐渐放大油嘴,加大流量,加快下放速度。

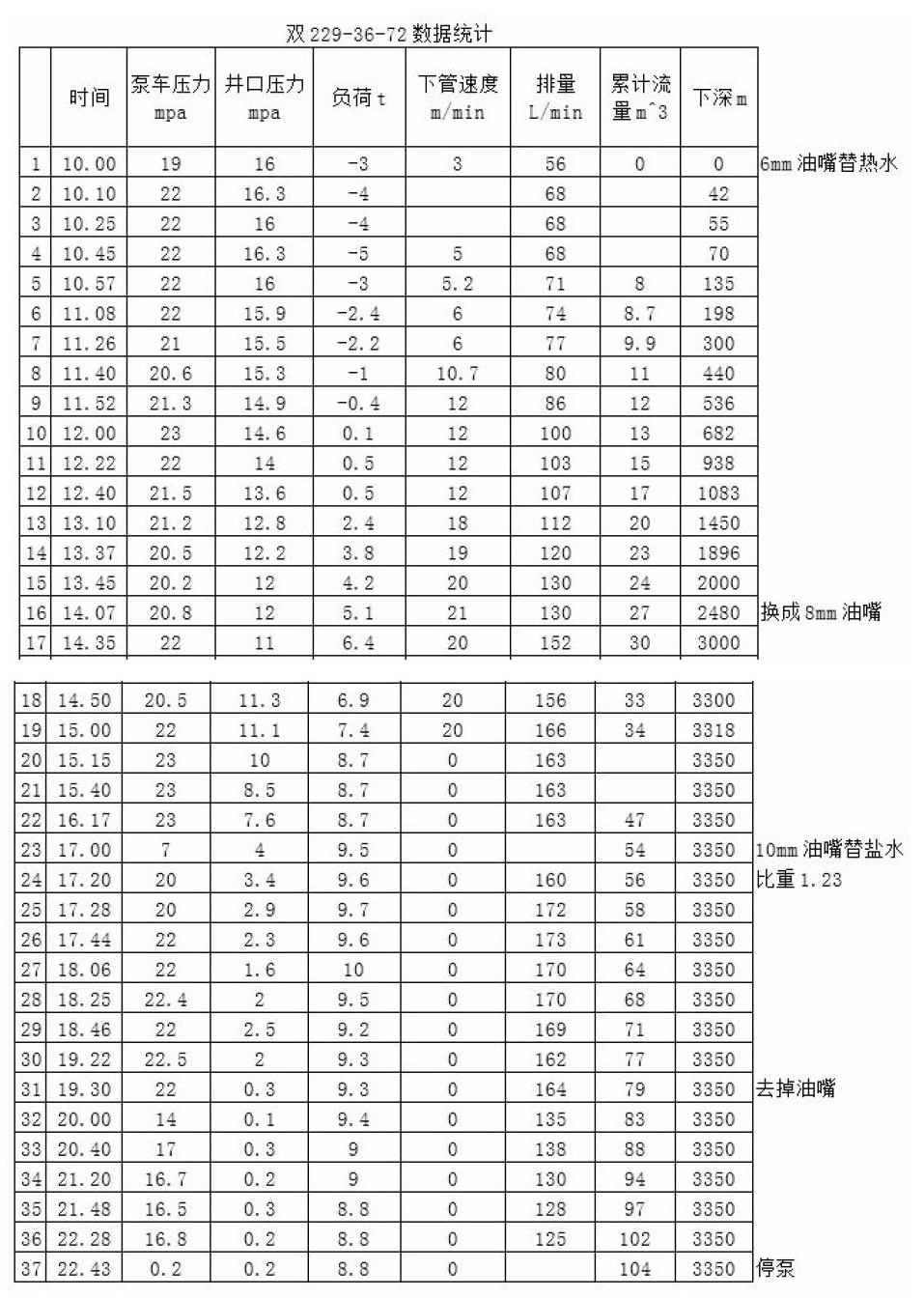

上午10点开始下连续油管,并循环热水进站。 开始出口有6mm油嘴控制。头一百米遇阻比较明显,由于井口结蜡,由于井内压力比较高,最多压5吨,反复上提下放活动。

随着深度的加深,热水进入井筒,遇阻情况逐渐减轻,泵压和井口压力逐渐降低。到500米时候,遇阻情况消失,加快下管速度。速度达到12米/分钟。当时的泵车排量是86升/分钟。考虑一分钟下放12米5寸半套管容积是144升, 泵车排量跟不上下放速度,那么就容易造成压井液混浆。要求下放速度和排量要一致,要求泵车提高排量,泵压达23mpa,排量达到144升/分。

压井四小时后,深度2480米,负荷正常,累计流量27方,为增加流量,出口换成8mm油嘴。

压井5小时候后,到达设计深度3350米,随深度增加,热水替换出井内油气,井口压力降至10mpa,最大排量达到166升/分。开始循环。

循环至17点,循环一周,出口压力进一步降低,出口压力4mpa。脱气干净,出口取样无油气,全是水,共循环热水54方,油嘴换成10mm,进一步放大出口,开始替盐水。

替盐水后,出口压力进一步逐渐降到,从4mpa降到2mpa,最大泵车压力23mpa,最大排量173升/分。摘掉了油嘴,用闸门控制出口,出口压力直降降到0.3mpa。晚11点替盐水结束,出口液体比重1.19。进出口压力0.2mpa,出口打开没有溢流显示。

六、几点认识

1、1.5寸连续油管在设备性能允许情况下。可以在直井5寸半套管中下深至3300米。

2、1.5寸连续油管在泵压23mpa时,排量175 l/min。连续油管由于内径小,循环摩阻大,泵压比较高,排量较小。连续油管每分钟下放产生套管内容积不超过泵车排量。否则下放速度过快会导致循环脱气的效果不好。

3、出口用油嘴控制,压井出口的排量要低于进口排量,这样会防止压井液油气侵。更利于压井液置换井内流体。

参考文献:

[1] 高文全.连续油管带螺杆钻具技术在辽河油田的应用 [J],石油机械,2004,32(12):44-45.

[2] 吴奇《井下作业工程师手册》第二版 石油工业出版社.