喷射混凝土生产与应用

蒋禹

(科之杰新材料集团(贵州)有限公司,贵州 龙里 551206)

1 喷射混凝土制备及用途

喷射混凝土是按照配合比将胶凝材料、砂、石子、水和外加剂混合搅拌,装入喷射机,利用高压空气将其送到喷头和速凝剂反应,高速喷到结构表面而凝结硬化形成的混凝土。

喷射混凝土常用于隧道内衬填充、边坡加固、喷锚支护等工程。

2 喷射混凝土喷射方法

喷射混凝土分为干喷法和湿喷法。

(1)干喷法:按照配合比将胶凝材料、砂、石子、粉剂速凝剂在干燥状态下搅拌均匀,用压力机将其送至喷嘴和水混合后喷到结构表面的方法。

(2)湿喷法:按照配合比在搅拌站将胶凝材料、砂、石子、水和外加剂配制好混凝土,用压力机将其送至喷嘴和液体速凝剂混合后喷到结构表面的方法。

3 喷射混凝土配合比设计

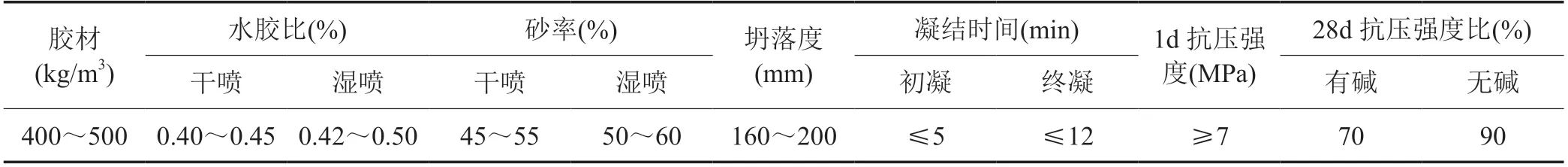

按照速凝剂新标准 GB/T 35159—2017《喷射混凝土用速凝剂》要求设计,现场用喷射混凝土配合比设计见表 1。

胶材(kg/m3)水胶比(%) 砂率(%) 坍落度(mm)凝结时间(min) 1d 抗压强度(MPa)28d 抗压强度比(%)干喷 湿喷 干喷 湿喷 初凝 终凝 有碱 无碱400~500 0.40~0.45 0.42~0.50 45~55 50~60 160~200 ≤5 ≤12 ≥7 70 90

4 存在的问题及解决方案

目前现场喷射混凝土主要存在强度低、回弹率高、环境污染大等问题。现分别对这些问题的主要影响因素作分析并提出解决方案:

4.1 强度低

喷射混凝土强度是隧道建设的一个重要指标,关系到隧道的质量,甚至会涉及人们的生命安全。导致喷射混凝土强度低的主要因素及解决方案为:

(1)混凝土水胶比大,现场工人为便于施工,添加水保持混凝土流动度,但是现场加水量无法计量,时常导致用水量大。为了防止此问题发生,可添加适量减水剂保持混凝土流动性,禁止现场直接加水。

(2)砂石含泥量高。砂石含泥量高通常导致混凝土强度低。建议对砂石严格检验,适当提高胶凝材料用量。

(3)掺合料用量超标。在添加掺合料前必须进行试验验证工作。

(4)速凝剂使用高碱性速凝剂。由于高碱性速凝剂会导致混凝土发生碱—集料反应,导致后期强度持续降低。建议使用低碱速凝剂和无碱速凝剂。

(5)喷射过程中混凝土不密实导致出现空鼓现象。喷射过程中施工员有部分结构未喷射密实。建议喷射过程中采取多次扫面方法喷射。

(6)未喷水养护。建议有条件标段对喷射混凝土进行喷水养护,有利于提高强度。

4.2 喷射过程中回弹率高

喷射过程中回弹率高主要影响因素及解决方案为:

(1)混凝土水胶比大。喷射现场人工添加用水,导致混凝土流动度过大,影响速凝剂性能。建议禁止现场直接加水,使用减水剂保持混凝土工作性能。

(2)砂石含泥量高。砂石含泥量高,导致喷射过程中混凝土粘度低,并影响凝结时间。建议使用检验合格的砂石材料。

(3)砂率过高或过低。砂率过高,混凝土损失加快,导致用水量增加,影响速凝剂凝结时间;砂率过低,混凝土和易性差、流动性差,喷射过程中粘黏性差,建议根据砂的粗细调整适合的砂率。

(4)速凝剂性能差。现场样品比实验室样品性能差,建议送货时抽取现场样品进行验证。

(5)喷射过程中喷射方法不正确。喷射过程中若压力过大,会导致一次喷射太厚,建议调整喷嘴到喷射面距离为 1~1.5m,采用多次扫面喷射。

4.3 喷射过程中环境污染大

随着国家对环保要求越来越高,对喷射混凝土在施工中也要求防止粉尘产生。喷射过程中环境污染大主要因素及解决方法为:

(1)使用干喷法。国家目前已禁止使用粉剂速凝剂进行干喷,但粉剂速凝剂价格便宜,某些项目还在使用,建议使用液体速凝剂进行喷射。

(2)砂率过高。砂率过高,混凝土损失加快,导致用水量增加,需要提高速凝剂用量使混凝土凝结,但过量的速凝剂会使喷射过程中粉尘增加。建议根据砂的粗细调整适合的砂率。