双膜装置RO 反渗透膜污染分析及控制措施

王君翰

(中国石化金陵分公司,江苏南京 210033)

1 概述

水资源短缺问题日益严重,污水与废水的深度处理回用已成为解决该问题的一项重大战略措施,反渗透技术是污水深度回用核心技术之一[1]。与其他水处理技术相比,反渗透技术具有占地少、出水质量好、操作方便、自动化程度高以及能量消耗少等优势,因而广泛应用于电力、石油化工、冶金以及海水淡化等领域。随着反渗透技术应用领域的不断扩大,所处理的水质越来越差,膜污染问题日益严重、复杂,近年来许多学者做了大量有关反渗透膜污染与控制的理论与试验方面的研究。莘仲明[2]等对反渗透系统膜污染现状及解决方法进行了概括与总结;姜晓锋[3]对电镀废水回用的膜工艺以及污染控制进行了优化;毛维东[4]通过绘制反渗透指数曲线对矿井水反渗透处理膜污染状况进行了预判。该文在上述研究的基础上,针对双膜装置RO 反渗透系统运行过程中存在的一段压差升高过快、运行周期明显缩短、化学清洗频繁等问题,通过对反渗透运行数据及故障现象进行分析,提出了一种特殊杀菌维护方案。

2 双膜工艺与工艺指标

2.1 双膜工艺

中国石化金陵分公司于2014 年12 月底建成投产500 t/h炼油污水深度处理回用双膜装置,将经过MBR 和气浮装置预处理后的生产废水和清净下水按一定比例混合后作为双膜装置的原料水,经过双膜装置的深度过滤和脱盐处理后产出合格的RO水。双膜装置主要由多介质预处理及UF超滤膜、RO反渗透膜组成,设计脱盐率大于95%,系统总回收率大于60%,其中RO 反渗透回收率大于70%,满负荷运行时每年预计回收污水438万t左右,工艺流程如图1所示。

双超滤产水箱的出水经过中间增压泵一次加压后,配合连续性投加还原剂(≥35%亚硫酸氢钠)和高效阻垢剂,以降低水中余氯和防止结垢,再间断性投加非氧化杀菌剂以杀死和控制水中的细菌、微生物、病毒等。反渗透进水通过RO 保安过滤器进行预过滤截留,以保证反渗透进水水质,高压泵二次加压后送入RO 反渗透处理,以去除水中的无机盐、有机物、微粒以及细菌等多种污染物。最终RO 产水进入产水箱中储存,作为除盐水系统的部分原料水使用。RO 装置运行中会连续地产生高含盐浓水和间断地产生清洗废水,这部分高含盐废水进入RO 浓水箱后储存起来并通过浓水泵送至净水工区12#生化池处理。

图1 双膜工艺流程

2.2 工艺指标

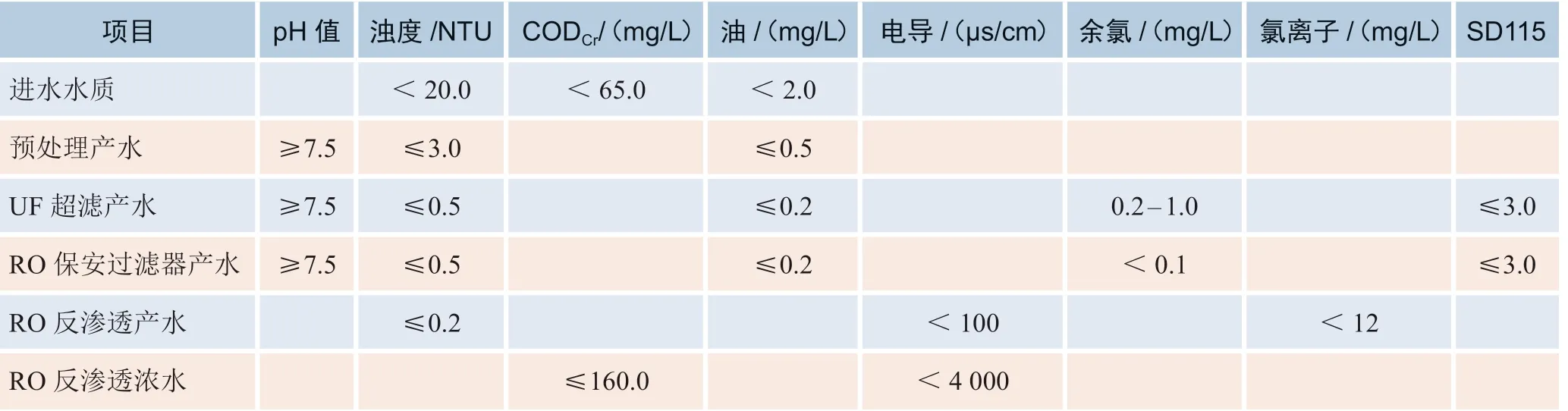

双膜装置中多介质过滤器、自清洗过滤器以及超滤的回收率分别大于95%、99.5%与90%,其中RO 反渗透采用一级二段式,回收率为70%~75%,具体的水质指标和操作指标详见表1、表2。

表1 双膜装置各部分主要水质指标

3 膜污染状况与污染原因分析

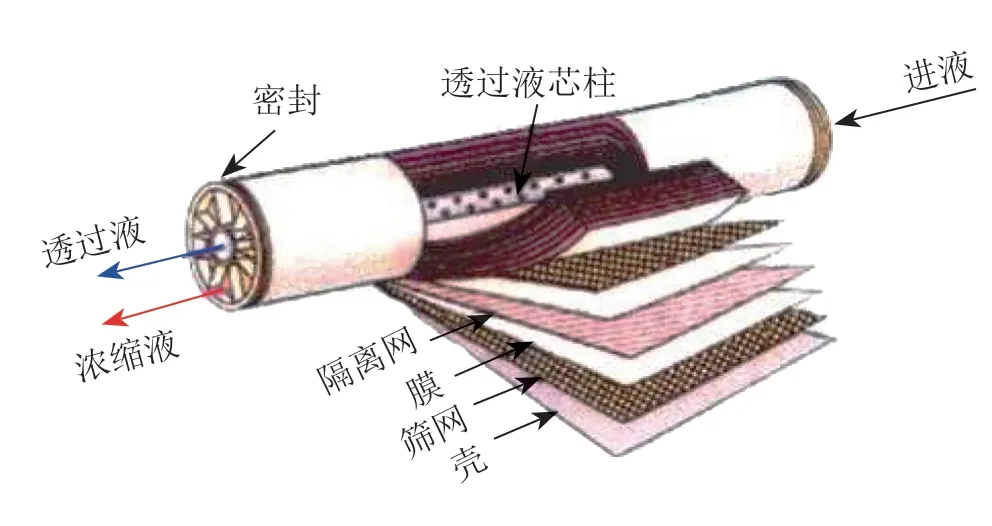

系统中反渗透膜结构如图2 所示,反渗透膜组件均采用陶氏卷式BW30FR400 抗污染复合膜,膜材料为芳香族聚酰胺复合材料,单根膜脱盐率达99.5%。每套配置228根BW30FH-400型的膜组件,分别安装在38支FPR膜壳内,其中一段25支膜壳,二段13支膜壳,每支膜壳内含6根膜组件,反渗透的设计回收率为70%~75%。

3.1 反渗透膜污染状况

反渗透膜常因系统进水中存在的水合金属氧化物、含钙沉淀物、有机物及微生物等难溶盐物质,使得膜表面结垢污染,降低反渗透膜的通量,从而造成系统运行压力增加和产水水质下降[2]。R0001B套反渗透运行过程中发现,在产水率、脱盐率等数据未见明显变化的情况下,B 套反渗透运行一段时间后常出现一段压差增长较快的现象。现场拆开B套反渗透膜一段部分膜壳前后端板后发现,膜元件均受到污染,其中第1 支膜元件污染最为严重,重量高达20 kg以上(新膜约在13.5 kg),现场膜元件污染情况如图3所示。

表2 双膜装置主要操作指标

图2 反渗透膜结构

图3 膜污染状况

3.2 膜污染原因分析

反渗透膜污染主要包括有机物、胶体及颗粒的污染、系统结垢的污染以及细菌与微生物的污染,下面从系统进水水质和膜元件污染物燃烧两个方面来分析B套反渗透膜污染的原因。

3.2.1 系统进水水质分析

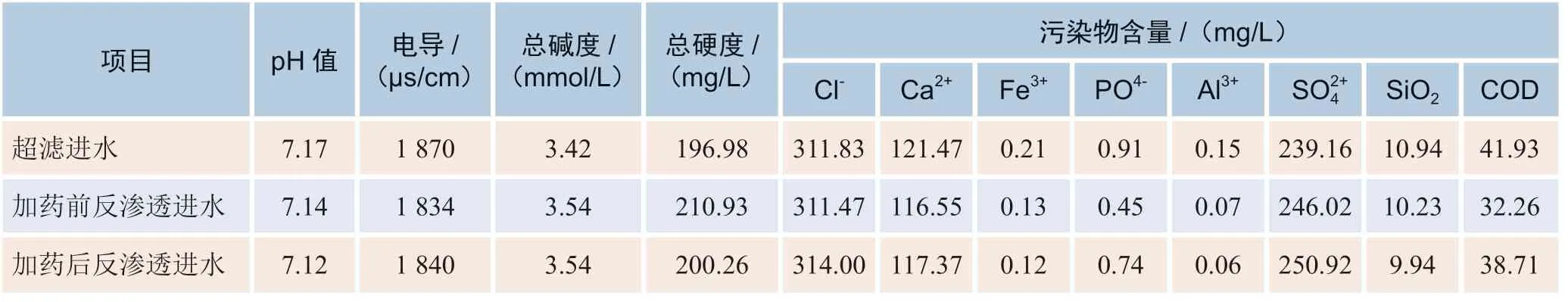

现场对超滤、反渗透进水取样分析,结果详见表3。

表3 系统进水水质分析

1)由表3 计算可得反渗透加药后进水LSI 值为-0.455,属于腐蚀性水质。经反渗透浓缩后(按回收率75%计算)LSI 值仍为1.08,属于结垢性水质,但LSI值未超过1.8,说明该水质碳酸盐结垢很好控制。

2)反渗透进水中二氧化硅含量并不高,符合小于15 mg/L的要求,系统结硅垢的可能性也比较小。

3)反渗透进水中铁离子含量为0.12 mg/L,超出铁离子小于0.05 mg/L的要求,系统存在轻微铁污染的可能。

4)反渗透进水水质中铝离子为0.07 mg/L,相对偏高,系统存在铝污染风险。

5)反渗透进水与超滤进水中的磷、铝、铁的含量相比有所下降,在水质中有磷存在的情况下,有助于超滤对铁和铝的去除,改善反渗透系统铁、铝污染。

6)反渗透进水COD偏高,容易引起系统有机物及微生物污染。

综上所述,B套反渗透系统最容易受到有机物、微生物污染及铁、铝污染。

3.2.2 膜元件污染物燃烧分析

从一段膜壳内污染较重的膜元件端面取污染物进行灼烧损失分析。将膜面上残留的污染物在105℃下干燥后加热至550℃以破坏污染物中的有机物,称量加热前后的污染物重量,以确定有机污染物的百分比。然后再将温度加热至950℃,分解碳酸盐,称量加热前后的污染物重量,以确定碳酸盐垢污染物百分比。

灼烧损失分析结果表明:B 套反渗透系统污染物在550℃灼烧时失重比例占总污染物的89.57%,说明该污染物中有近90%物质为有机物、微生物。在950℃灼烧时失重比例占总污染物的0.88%,说明该污染物中碳酸盐垢类物质很少。最终剩余未能灼烧分解的无机污染物所占比例为9.55%。

4 特殊杀菌维护方案

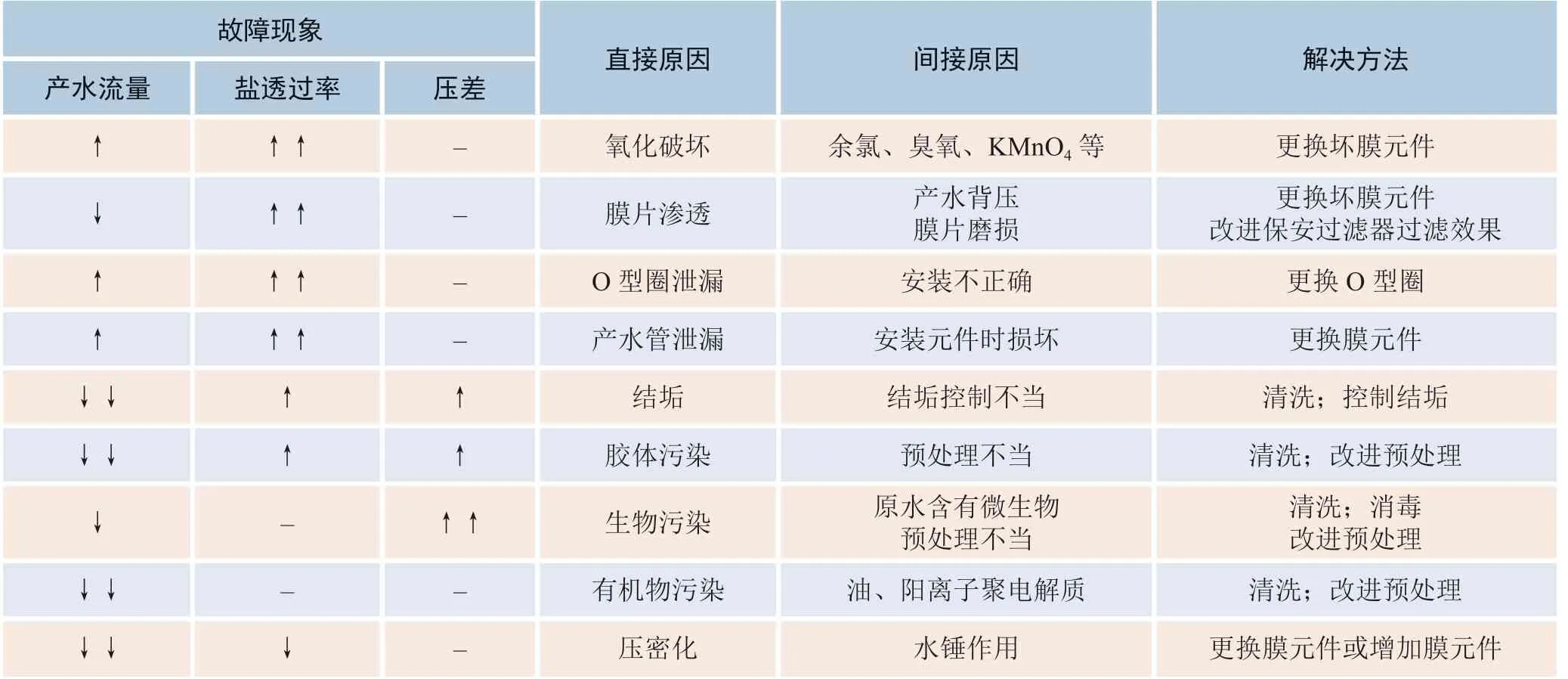

通过分析现场膜元件拆装情况、系统进水水质以及污染物灼烧情况可以得出:B 套反渗透主要污染物为有机物及微生物,所占比例约为89.57%;碳酸盐垢为0.88%;剩余污染物应为铁、铝、磷无机污染物,所占比例约为9.55%。结合表4 双膜反渗透常见故障现象、起因以及维护措施,现提出一种特殊杀菌维护方案。

4.1 特殊杀菌维护

反渗透运行至7 d左右为微生物滋生高峰期,故初期每天停机进行循环杀菌,每次1 h 左右,非氧化杀菌剂浓度先尝试500μg/g,并同步控制加药泵脉冲式加药杀菌。待污染情况得到控制后,根据实际情况适当延长杀菌周期。初期预计为运行10 d之后改为每周循环杀菌2~3次,工区配合维保单位对B套反渗透进行特殊杀菌方案试验清洗。

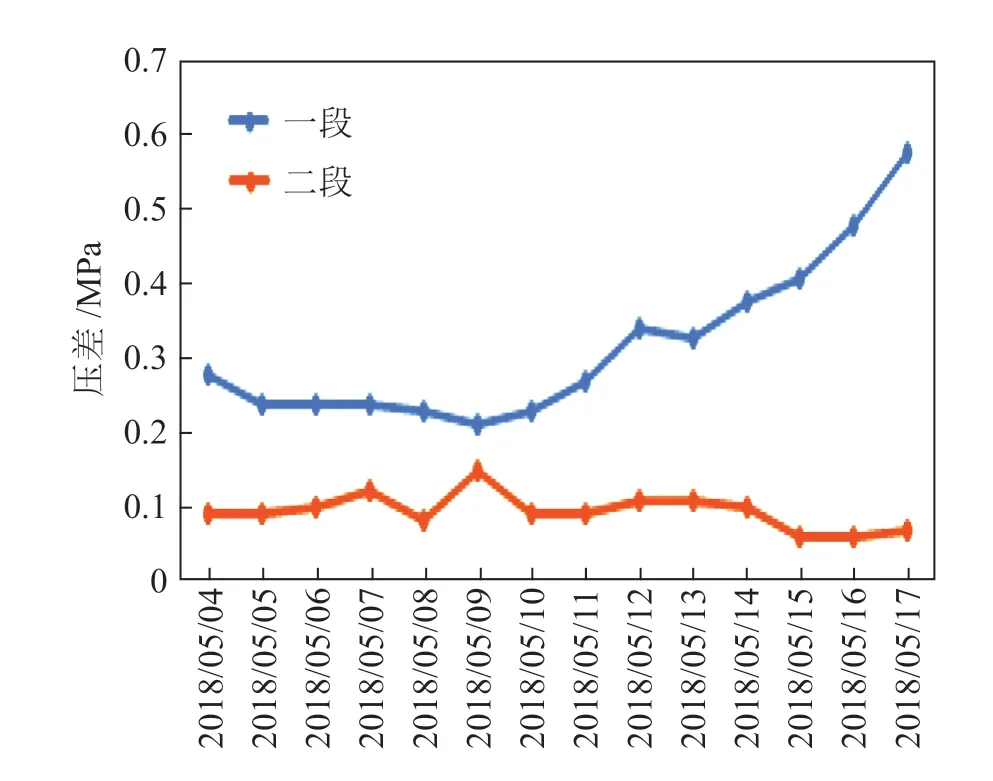

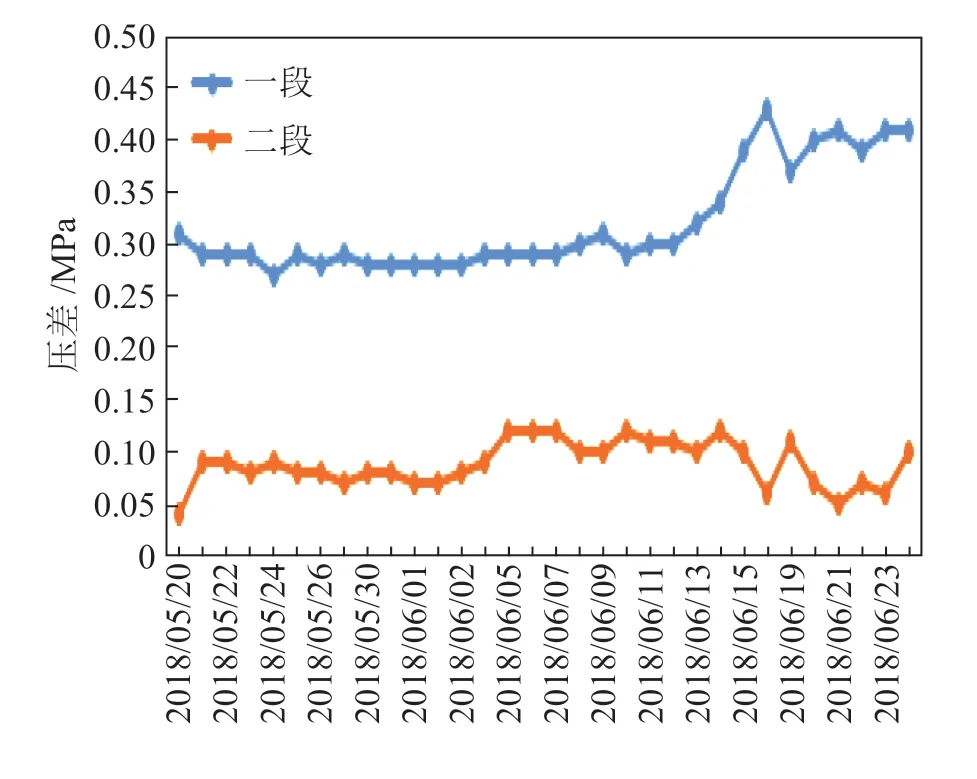

图4、5 分别为B 套反渗透特殊杀菌维护前后一段、二段压差的变化趋势。由图4、5可知,经特殊杀菌维护后,B 套反渗透运行状况较好,运行周期明显延长,由14 d延长到35 d,特殊维护后运行前期压差没有明显增大趋势,对微生物的控制较为理想。双膜装置产水率控制在70%~75%,经计算,特殊杀菌维护后产水率基本维持在71%~72%,效果理想。

表4 双膜反渗透常见故障现象、起因以及维护措施[5]

图4 B套反渗透特殊杀菌维护前一段、二段压差变化

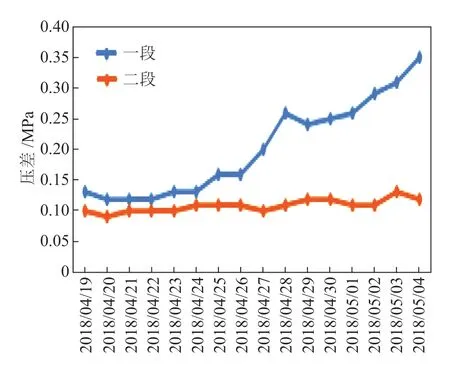

工区也配合维保单位对A套反渗透进行特殊杀菌维护,图6、7分别为A套反渗透特殊杀菌维护前后一段、二段压差的变化趋势。由图6、7可知,特殊杀菌维护后A套反渗透运行压差维持较好,运行周期从原来的16 d延长至29 d左右,膜污染状况也得到了较大的改善。

为了更有效延长反渗透系统运行周期,在特殊维护方式不变的情况下,调整非氧化杀菌剂浓度,由500 μg/g提升至1 000 μg/g左右,并停止加药泵脉冲式加药杀菌。图8 为A 套调整后一段、二段压差的变化趋势。由图8 可知,特殊维护期间,A 套反渗透运行状况良好,运行周期进一步延长至68 d,一段与二段压差长时间内都较为稳定。

图5 B套反渗透特殊杀菌维护后一段、二段压差变化

图6 A套反渗透特殊杀菌维护前一段、二段压差变化

图7 A套反渗透特殊杀菌维护后一段、二段压差变化

图8 A套反渗透2019年2月15日至4月26日一段、二段压差变化

4.2 前移高效阻垢剂投加点

为了进一步保证反渗透系统运行稳定,利用铝、铁离子(阳离子)与阻垢剂(阴离子)不兼容特点,将阻垢剂投加点移至超滤系统前,在前端进行反应,通过在超滤出水端增设回流管线,使得自清洗过滤器回流至原水箱,再通过超滤系统将铝和铁离子过滤出系统。

5 结论

随着我国工业的不断发展,工业污水废水量与日俱增,反渗透水处理的应用越来越广泛[6]。针对在双膜反渗透装置运行过程中出现的运行周期明显缩短、化学清洗频繁等问题,结合装置自身特点、来水水质、污染情况以及操作方式,提出了一种特殊杀菌维护方案。通过对反渗透系统杀菌药剂性能的优化、改变非氧化性杀菌剂常规投加方式等措施,有效控制了反渗透膜污染状况,延长了反渗透膜运行周期,减少了系统化学清洗频次,提高了膜的使用寿命,为系统的正常运行积累了宝贵经验。